可控气流分布的气体喷头的制作方法

1.本技术大体上涉及半导体晶圆、基板处理领域,尤其涉及用于在半导体处理腔室中向晶圆或基板喷射气体的气体喷头。

背景技术:

2.晶圆或基板是用于制备半导体装置的基底。为了制备半导体装置(例如集成电路、半导体发光装置等),需要将晶圆或基板放置于半导体处理腔室进行加热及沉积处理(例如,化学气相沉积(cvd)、等离子体增强化学气相沉积(pecvd) 等),以在晶圆或基板的表面沉积薄膜。为了在晶圆的表面进行薄膜沉积,需要利用位于半导体处理腔室内的气体喷头向晶圆表面喷射源气体和反应气体。

3.在现有技术的薄膜沉积装置中,用于喷射源气体和反应气体的气体喷头的通孔的数量和分布都是固定的,无法进行调节。这种气体喷头存在的缺点是:一方面,无法满足不同的薄膜沉积工艺中的不同喷射需求(例如,不同的喷射速度、喷射流量等)。随着半导体器件的发展,所需要的薄膜沉积工艺越来越多样化,而相应地也有各种不同的喷射需求。现有技术中的这种喷头限制了其自身乃至整个薄膜沉积装置的应用范围。另一方面,这种气体喷头由于无法调节通孔的分布,因而不利于提高沉积的薄膜的均匀性。特别是,新开发的薄膜工艺中对于薄膜均匀性要求越来越高,而开发大量新工艺的模拟和实验过程需要相当大的成本。现有技术的喷头的结构在发展新薄膜沉积工艺中存在限制。

4.因此,有必要对现有技术中的喷头进行改进,以解决上述技术问题。

技术实现要素:

5.本技术的目的旨在至少解决上述现有技术中的问题之一,而提供一种可控气流分布的气体喷头:其可以调节气流分布和气流量,不仅有助于满足不同的薄膜沉积工艺的喷射需要,而且还有助于提高沉积的薄膜的均匀性,因而适合于开发新的薄膜沉积工艺,降低了新的薄膜沉积工艺的成本。

6.按照本技术的一个实施例所提供的可控气流分布的气体喷头,其设置于薄膜沉积装置的腔体内,且包括:第一层面板,其具有多个按第一规律分布的第一气体供给孔;第二层面板,其座靠于所述第一层面板上,且具有多个按第二规律分布的第二气体供给孔。其中:所述第一规律不同于所述第二规律,且所述第一层面板和所述第二层面板中的一者能够相对于另一者旋转至少一定角度,使得二者可相对于彼此具有不同的第一位置和第二位置;且其中,在所述第一位置,所有的所述第一气体供给孔均未被所述第二层面板遮盖;在所述第二位置,所述第一气体供给孔中的一部分与相应的所述第二气体供给孔对准,另一部分被所述第二层面板遮盖。

7.优选地,在上述实施例中,所述第一层面板固定不动,所述第二层面板可由第一旋转装置驱动旋转至少一定角度。例如,所述第二层面板能够相对于所述第一层面板旋转3

°‑

10

°

。

8.作为上述实施例的一种实施方式,所述第一旋转装置邻近所述第二层面板的边缘,且包括可被驱动旋转的旋转柱以及与所述旋转柱固定连接或一体成形的控制柱;所述第二层面板上成形有与所述控制柱配合的长形槽,从而当所述旋转柱被驱动旋转时,与所述长形槽配合的控制柱带动所述第二层面板旋转。

9.优选地,所述第二层面板具有由其边缘向外延伸的凸耳,所述长形槽形成于所述凸耳中。

10.优选地,所述第一层面板还具有由其边缘向上延伸的环形周壁,所述环形周壁内侧成形有向内开口的第一凹口,所述旋转柱、所述控制柱和所述凸耳均位于所述第一凹口内。

11.优选地,所述第一凹口的宽度大于所述凸耳的宽度,从而使得所述第二层面板能够相对于所述第一层面板旋转3

°‑5°

。

12.作为上述实施例的一种实施方式,所述第一旋转装置邻近所述第二层面板的边缘,且包括齿轮;所述第二层面板的边缘具有与所述齿轮啮合的多个齿,从而当所述齿轮被驱动旋转时,通过所述齿带动所述第二层面板旋转。

13.优选地,所述第一层面板的上表面上形成有多处波浪状的凹凸部,所述第二层面板上相应地设有能够在所述凹凸部滚动的滚轮,从而当所述第一层面板和所述第二层面板相对于彼此旋转时,所述滚轮在所述凹凸部滚动。

14.优选地,当所述第一层面板和所述第二层面板相对于彼此位于所述第一位置和第二位置时,所述滚轮位于所述凹凸部的两个不同的波谷,此时所述第二层面板的下表面和所述第一层面板的上表面贴合。

15.作为一种优选实施方式,上述气体喷头还包括座靠于所述第二层面板上的第三层面板,所述第三层面板具有多个按第三规律分布的第三气体供给孔,所述第三规律不同于所述第一规律和所述第二规律。

16.优选地,所述第三层面板能够由第二旋转装置驱动旋转至少一定角度。例如,所述第三层面板能够相对于所述第一层面板旋转3

°‑

10

°

。

17.在一个实施例中,所述第二旋转装置邻近所述第三层面板的边缘,且包括可被驱动旋转的旋转柱以及与所述旋转柱固定连接或一体成形的控制柱;所述第三层面板上成形有与所述控制柱配合的长形槽,从而当所述旋转柱被驱动旋转时,与所述长形槽配合的控制柱带动所述第三层面板旋转。

18.在上述实施例中,所述第三层面板具有由其边缘向外延伸的凸耳,所述长形槽形成于所述凸耳中。

19.优选地,所述第一层面板还具有由其边缘向上延伸的环形周壁,所述环形周壁内侧成形有向内开口的第二凹口,所述旋转柱、所述控制柱和所述凸耳均位于所述第二凹口内。

20.优选地,所述第二凹口的宽度大于所述凸耳的宽度,从而使得所述第三层面板能够相对于所述第一层面板旋转3

°‑5°

。

21.在另一个实施例,所述第二旋转装置邻近所述第三层面板的边缘,且包括齿轮;所述第三层面板的边缘具有与所述齿轮啮合的多个齿,从而当所述齿轮被驱动旋转时,通过所述齿带动所述第三层面板旋转。

22.优选地,所述第三层面板的下表面上形成有多处波浪状的凹凸部,所述第二层面板上相应地设有能够在所述凹凸部滚动的滚轮,从而当所述第三层面板相对于所述第二层面板旋转时,所述滚轮在所述凹凸部滚动。

23.在上述实施例中,所述凹凸部具有至少两个不同的波谷,且当所述滚轮位于所述凹凸部的波谷中时,所述第三层面板的下表面和所述第二层面板的上表面贴合在一起。

24.优选地,所述第一层面板、所述第二层面板和所述第三层面板均为大体圆盘状,且三者同心地设置。

25.优选地,所述第一层面板还具有由其边缘向上延伸的环形周壁,从而在所述第一层面板的中部形成凹腔,所述第二层面板和所述第三层面板均位于所述凹腔内。

26.优选地,所述环形周壁的内侧设有多个滚柱,所述多个滚柱突出于所述环形周壁的内表面,并与所述第二层面板和所述第三层面板的边缘贴合,从而为其提供定位。

27.按照本技术所提供的可控气流分布的气体喷头能够产生如下优越的技术效果:

28.由于该气体喷头包括两层以上可相对于彼此旋转的面板,且各层面板上的通孔以不同的规律分布,因此,可通过将各层面板旋转至相对于彼此不同的位置,使得各层面板上的孔形成不同的组合(例如,在某个位置,最下层面板(即靠近晶圆的面板)上的所有孔均处于贯通状态(即,没有被遮挡),而在另一个位置,最下层面板上的部分通孔被遮挡,只有其余通孔处于贯通状态)。

29.因此,当各层面板位于相对于彼此不同的位置时,不同的通孔处于贯通状态。借此,该气体喷头可以调节气流分布和气流量,不仅有助于满足不同的薄膜沉积工艺的喷射需要,而且还有助于提高沉积的薄膜的均匀性,因而适合于开发新的薄膜沉积工艺,降低了新薄膜沉积工艺的研发成本。

附图说明

30.为了更清楚地说明本技术的具体实施方式及所产生的技术效果,下面结合附图阐述本技术的具体实施例。为了表达清楚及便于图面的布置,这些附图并非完全按比例绘制,例如,有些图被放大以示出局部的细节,而有些被缩小以示出整体结构。其中:

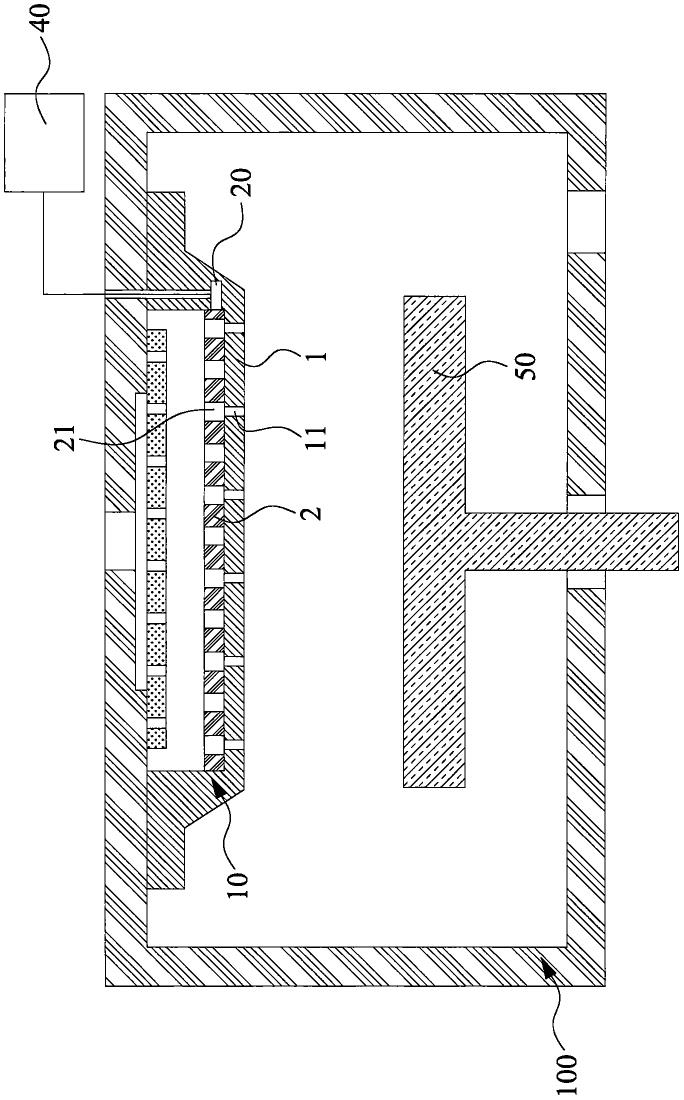

31.图1是采用本技术一种实施例的气体喷头的基板处理室的横截面示意图;

32.图2a是按照本技术一种实施例的气体喷头的第一层面板的立体示意图;

33.图2b是图2a所示的第一层面板的俯视示意图;

34.图2c是图2b的a-a剖视放大图,其示出了第一层面板的横截面结构;

35.图3a是按照本技术一种实施例的气体喷头的第二层面板的立体示意图;

36.图3b是图3a所示的第二层面板的俯视示意图;

37.图3c是图3b的b-b剖视放大图,其示出了第二层面板的横截面结构;

38.图4a是按照本技术一种实施例的气体喷头的第三层面板的立体示意图;

39.图4b是图4a所示的第三层面板的俯视示意图;

40.图4c是图4b的c-c剖视放大图,其示出了第三层面板的横截面结构;

41.图4d是图4b的d-d剖视放大图,尤其示出了第三层面板的凹凸部;

42.图5a是按照本技术一种实施例的气体喷头整体的立体示意图,该气体喷头包括三层面板,图中所示组合状态为第一层面板中所有通孔均处于无遮挡状态;

43.图5b是图5a所示的气体喷头的俯视示意图;

44.图5c是图5b的e-e剖视放大图,其中尤其示出了三层面板上的相应通孔对准贯通;

45.图5d是图5c的g-g剖视放大图,其尤其示出于滚轮的位置;

46.图6a也是图5a-5d所示的气体喷头的立体示意图,与图5a-5d不同的是,此时第二层面板旋转了一定角度,从而遮挡了第一层面板的部分通孔;

47.图6b是图6a所示的气体喷头的俯视示意图;

48.图6c是图6b的剖视放大图,其中尤其示出了第二层面板遮挡了第一层面板的部分通孔;

49.图6d是图6c的i-i剖视放大图,其尤其示出于滚轮的位置;

50.图7a也是图5a-5d所示的气体喷头的立体示意图,与图5a-5d不同的是,此时第三层面板旋转了一定角度,从而遮挡了第一、第二层面板的部分通孔;

51.图7b是图7a所示的气体喷头的俯视示意图;

52.图7c是图7b的j-j剖视放大图,其中尤其示出了第三层面板遮挡了第一、第二层面板的部分通孔;

53.图7d是图7c的k-k剖视放大图,其尤其示出于滚轮的位置;以及

54.图8示出本技术的另一种实施例,其中第一、第二层面板由齿轮驱动。

具体实施方式

55.下面结合附图具体描述本技术的实施例。通过参考附图来阅读关于下面具体实施例的描述,就更容易理解本技术的各个方面。需要说明的是,这些实施例仅仅是示例性的,其仅用于解释、说明本技术的技术方案,而并非对本技术的限制。本领域技术人员在这些实施例的基础上,可以作出各种变型和变换(例如设置三层以上的面板),所有以等同方式变换获得的技术方案均属于本技术的保护范围。本说明书中所使用的各种部件的名称仅出于说明的目的,并不具备限定作用,不同厂商可使用不同的名称来指代具备相同功能的部件。

56.图1是采用本技术一种实施例的气体喷头的基板处理室的横截面示意图。参见图1,按照本技术所提供的可控气流分布的气体喷头10,其设置于薄膜沉积装置的腔体100(即基板处理室)内,用于对放置于晶圆或基板承载50 上的晶圆或基板喷射气体,以进行薄膜沉积。

57.与现有技术不同,本技术气体喷头10包括多层面板,例如图1中的第一层面板1及座靠于第一层面板1上的第二层面板2,且每层面板上的通孔按不同规律(即具有不同的布局和/或数量)。例如,第一层面板1具有多个按第一规律分布的第一气体供给孔11;第二层面板2具有多个按第二规律分布的第二气体供给孔21,第一规律不同于第二规律。之所以需要不同的规律,是因为如果第一层面板1和第二层面板2上的气体供给孔11、21的分布规律完全相同(即,具有相同的布局和相同的数量),则会导致第一层面板1 (即靠近被喷气的晶圆的面板)上的所有的气体供给孔11要么被完全遮盖,要么完全贯通,在这种情况下无法起到调节作用。

58.进一步,在本技术中,第一层面板1和第二层面板2中的一者能够相对于另一者旋转至少一定角度,使得二者可相对于彼此具有不同的第一位置和第二位置。其中:在第一位置(例如原始位置),所有的第一气体供给孔11 均未被第二层面板2遮盖(类似于图5a-5d所

示的位置,详见下述),此时所有的第一气体供给孔11均可用于喷射气体,因而能够按照最大的喷射量来喷射气体;在第二位置(例如旋转后的位置),第一气体供给孔11中的一部分与相应的第二气体供给孔12对准,另一部分被第二层面板2遮盖(类似于图6a-6c所示的位置,详见下述),此时只有未被遮盖的气体喷射孔 11能够用于喷射气体,显然喷射的量少于第一位置,并且只有这些气体喷射孔11所对应的位置被喷射气体。因而可以起到调节喷射量和气流分布的作用。在一些实施例中,相邻面板上的通孔可具有不同规律(即具有不同的布局和/或数量),而不相邻面板上的通孔可具有相同规律(即具有相同的布局和/或数量),藉由每层面版的相对旋转,也可以起到调节喷射量和气流分布的作用。

59.由此可见,本技术这种全新的发明构思所产生的技术方案能带来如下有益的技术效果:通过改变气体喷头的孔分布来控制气流分布,解决新工艺开发过程成本高的问题,并通过气流量补偿功能对同一种工艺的薄膜均匀性进行优化。很显然,这种可自动调节气流分布的气体喷头,提供了工艺调整的灵活性,改善薄膜均匀性,节省工艺开发成本。

60.按照本技术一种优选实施例所提供的气体喷头,包括三层面板:第一层面板1、第二层面板2、第三层面板3(如图5a-5c和图6a-6c所示)。第二层面板2座靠于第一层面板1上,第三层面板3座靠于第二层面板2上。其中,第一层面板1固定不定,第二层面板2和第三层面板3可分别由旋转装置驱动旋转。例如,第二层面板2、第三层面板3均能够相对于第一层面板1旋转3

°‑

10

°

、3

°‑8°

或3

°‑5°

。具体旋转的度数可由本领域技术人员根据面板的数量、面板上气体供给孔的分布、气体喷射的需要等多方面的因素来确定。

61.参见图2a-2c,其示出了上述优选实施中的气体喷头的第一层面板1的结构,其中图2a是该第一层面板1的立体示意图,图2b是图2a所示的第一层面板1的俯视示意图。第一层面板1为大体圆盘状,中间部分形成有按一定规律分布的第一气体供给孔11,且中间部分靠近边缘处形成有多处波浪状的凹凸部14。第一层面板1的边缘具有向上延伸的环形周壁12,从而在第一层面板1的中部形成凹腔16,以使得第二层面板2和第三层面板3均可容纳于凹腔16内。环形周壁12内侧成形有向内开口的第一凹口13、第二凹口15,以分别用于容纳驱动第二层面板2和第三层面板3旋转的旋转装置(详见下述)。图2c是图2b的a-a剖视放大图,其示出了第一层面板1的横截面结构。

62.参见图3a-3c,其示出了上述优选实施中的气体喷头的第二层面板2的结构。第二层面板2座靠于第一层面板1上,其也为大体圆盘状,中间部分有开口24,且多个第二气体供给孔21按一定规律分布形成在第二层面板2 中,其分布规律不同于第一层面板1上气体供给孔11的分布规律。第二层面板2还具有由其边缘向外延伸的凸耳23,凸耳23中形成有长形槽22,以供与驱动其旋转的旋转装置配合。

63.如图3a-3c所示,第二层面板2上接近边缘位置处还设有能够在第一层面板1的凹凸部14滚动的滚轮25,从而当第一层面板1和第二层面板2相对于彼此旋转时,滚轮25在凹凸部14滚动。该结构能够有效减少甚至消除第一层面板1和第二层面板2在相对于彼此旋转时的直接摩擦,有助于减小二者的磨损。

64.参见图4a-4d,其示出了上述优选实施中的气体喷头的第三层面板3的结构。第三层面板3座靠于第二层面板2上,也为大体圆盘状,中间部分有开口34,且多个第三气体供给孔31按一定规律分布形成在第三层面板3中,其分布规律不同于第一、第二层面板1、2上气体供给孔11、21的分布规律。第三层面板3也具有由其边缘向外延伸的凸耳33,凸耳33中形

成有长形槽32,以供与驱动其旋转的旋转装置配合。

65.参见图4c-4d,第三层面板3的下表面上形成有多处波浪状的凹凸部35,该凹凸部35能够与滚轮25相配合。从而当第三层面板3和第二层面板2相对于彼此旋转时,滚轮25在凹凸部35滚动。该结构能够有效减少甚至消除第三层面板3和第二层面板2在相对于彼此旋转时的直接摩擦,有助于减小二者的磨损。

66.下面具体说明上述优选实施中的气体喷头的总体结构及工作过程和原理。

67.图5a-5d、图6a-6d、图7a-7d示出了本技术气体喷头整体的示意图。首先参见图5a,其示出了该气体喷头的总体结构。如图5a中所示,该气体喷头包括依次层叠且大体上同心设置的第一、第二、第三层面板1、2、3,其中第二、第三层面板2、3位于第一层面板1的环形周壁12形成的凹腔16 中。在该实施例中,第一层面板1固定不同。第二、第三层面板2、3可旋转至少一定角度。

68.其中,第二层面板2可由第一旋转装置20驱动旋转。第一旋转装置20邻近第二层面板2的边缘,且包括可被驱动旋转的旋转柱201以及与旋转柱201 固定连接或一体成形的控制柱202;如前所述,第二层面板2上成形有与控制柱202配合的长形槽22,从而当旋转柱201被驱动旋转时,与长形槽22 配合的控制柱202带动第二层面板2旋转。如前所述,长形槽22形成于凸耳 23中。其中,旋转柱201、控制柱202和凸耳23均位于第一凹口13内。第一凹口13的宽度大于凸耳23的宽度,从而使得第二层面板2能够相对于第一层面板1旋转3

°‑5°

。

69.类似地,第三层面板3能够由第二旋转装置30驱动旋转。第二旋转装置30与第一旋转装置20类似,邻近第三层面板3的边缘,且包括可被驱动旋转的旋转柱301以及与旋转柱301固定连接或一体成形的控制柱302;第三层面板3上成形有与控制柱302配合的长形槽32,从而当旋转柱301被驱动旋转时,与长形槽32配合的控制柱302带动第三层面板3旋转。如图中所示,长形槽32形成于凸耳33中。旋转柱301、控制柱302和凸耳33均位于所述第二凹口15内。如图中所示,第二凹口15的宽度大于凸耳33的宽度,从而使得第三层面板3能够相对于第一层面板1旋转3

°‑5°

。

70.如图5a、5b中所示,第一层面板1的环形周壁12的内侧设有多个滚柱17,多个滚柱17突出于环形周壁12的内表面,并与第二层面板2和第三层面板3的边缘贴合,从而为其提供定位,保持其对中,同时也使得二者旋转时产生滚动摩擦,而避免了与环形周壁12的内表面产生滑动摩擦。因此,有助于生产作业和延长各层面板的使用寿命。

71.无遮挡的组合状态

72.在图5a-5d所示的组合状态下,第一层面板1中所有气体供给孔111 均处于无遮挡状态,此时第二层面板2和第三层面板3均未旋转(例如原始位置)。此时滚轮25所处的位置如图5d中所示。从图5d可以看出,第一层面板1上的凹凸部14和第三层面板上的凹凸部35均具一或多个波峰和波谷。而此时滚轮25位于凹凸部14、35的波谷内,从而第二层面板2的下表面和第一层面板1的上表面贴合在一起,第三层面板3的下表面和第二层面板2的上表面贴合在一起。如此能有效避免在这些面板之间泄露气体。

73.顺便说明,当第一层面板1、第二层面板2和第三层面板3相对于彼此旋转一定角度时,滚轮25在凹凸部14、35中滚动。具体地说,在旋转的过程中,滚轮25滚过波峰,从而达到下一个波谷之后又彼此固定。因此,在旋转的过程中,第一层面板1、第二层面板2和第三层面板3之间具有间隙,因而避免产生摩擦力。

74.第二层面板2遮挡的组合状态

75.如果在图5a-5d所示的组合状态,通过驱动第一旋转装置20旋转(例如,借助图1所示的控制器40(例如电机),其并非本技术的重点,因而不详述),从而使得第二层面板2旋转一定角度(例如4度),则到达图6a-6d 所示的状态。

76.参见图6a-6c,此时第二层面板2遮挡了第一层面板1的一部分气体供给孔11(尤其参见图6c)。如图6b所示,此时旋转柱201、控制柱202已使得第二层面板2的凸耳23移动第一层面板的第一凹口14内靠近图中下面的位置。如图6d所示,此时滚轮25已移动至位于凹凸部14、35的另一个波谷(图中最左侧的波谷),而第二层面板2的下表面和第一层面板1的上表面贴合在一起,第三层面板3的下表面和第二层面板2的上表面贴合在一起。

77.第三层面板3遮挡的组合状态

78.如果在图5a-5d所示的组合状态,通过驱动第二旋转装置30旋转(例如,借助类似于图1所示的控制器40(例如电机),其并非本技术的重点,因而不详述),从而使得第三层面板3旋转一定角度(例如4度),则到达图7a-7d所示的状态。

79.参见图7a-7b,此时旋转柱301、控制柱302已使得第三层面板3的凸耳 33移动第一层面板的第一凹口13内下面的位置。参见图7c,此时第三层面板 3遮挡了第一层面板1的一部分气体供给孔11、及第二层面板2的一部分气体供给孔21。如图7d所示,此时滚轮25已移动至位于凹凸部14、35的另一个波谷(图中最右侧的波谷)。此外,如同先前的位置,第二层面板2的下表面和第一层面板1的上表面贴合在一起,第三层面板3的下表面和第二层面板2 的上表面贴合在一起。

80.通过上面的描述可知,通过旋转第二层面板2和第三层面板3一定角度,即可达到调节气体喷头的气体供给孔的数量及分布的目的,从而可调节喷气量及喷气位置。这样的灵活性不仅有助于满足不同的薄膜沉积工艺的喷射需要,而且还有助于提高沉积的薄膜的均匀性,因而适合于开发新的薄膜沉积工艺,降低了新薄膜沉积工艺的研发成本。

81.参见图8,作为上述实施例中的一种替换实施例,与上述实施例不同的,第一旋转装置20和第二旋转装置30均由齿轮构成。

82.具体而言,第一旋转装置20邻近第二层面板2的边缘,且包括齿轮203;第二层面板2的边缘具有与齿轮203啮合的多个齿24,从而当齿轮203被驱动旋转时,通过齿24带动第二层面板2旋转。

83.类似地,第二旋转装置30邻近第三层面板3的边缘,且包括齿轮303;第三层面板3的边缘具有与所述齿轮303啮合的多个齿34,从而当所述齿轮303 被驱动旋转时,通过齿34带动第三层面板3旋转。

84.同样,齿轮203、303也可以由图1所示的控制来驱动旋转,从而带动第二层面板2和第三层面板3旋转,旋转的角度与上述实施例大体相同。可通过设计齿24、34的数量来实现。

85.因此,该替换实施例也能实现与述实施例类似的技术效果。即,通过旋转第二、第三层面板2、3,而调节可用于喷射气体的气体供给孔的分布,从而可以满足不同的薄膜沉积工艺的喷射需要,而且还有助于提高沉积的薄膜的均匀性,因而适合于开发新的薄膜沉积工艺,降低了新薄膜沉积工艺的研发成本。

86.本技术的技术内容及技术特点已由上述相关实施例加以描述,然而上述实施例仅为实施本技术的范例。熟悉本领域的技术人员仍可能基于本技术的教示及揭示而作种种不

背离本技术精神的替换及修饰。因此,本技术已公开的实施例并未限制本技术的范围。相反地,包含于权利要求书的精神及范围的修改及均等设置均包括于本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1