一种用于钢棒材倒棱设备的移动装置的制作方法

[0001]

本实用新型涉及棒材生产设备技术领域,尤其涉及一种用于钢棒材倒棱设备的移动装置。

背景技术:

[0002]

钢棒在生产过程中需要钢棒进行倒棱,而钢棒倒棱时提高钢棒品质的关键设备,目前常用的倒棱方法是人工拿着钢棒,用砂轮机对钢棒的端部进行打磨倒棱处理,不仅加工处的棒材质量差,而且效率十分低下。

技术实现要素:

[0003]

本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种用于钢棒材倒棱设备的移动装置。

[0004]

为了实现上述目的,本实用新型采用了如下技术方案:一种用于钢棒材倒棱设备的移动装置,包括底板,在底板的上方设置输送带,在输送带上沿着其输送方向均布一组放置板,在每个放置板的上方侧面设置放置槽,在放置槽内放置棒材,在输送带输送方向的两侧均设置支撑架,在每个支撑架上均移动连接导向板,两个导向板相对设置,在底板上还设置压紧装置,压紧装置与所述放置槽配合设置。

[0005]

优选地,所述放置槽为弧形槽,在每个放置槽的内弧面上均均布一组安装槽,在每个安装槽内均滚动连接转动辊。

[0006]

优选地,在每个所述支撑架上均连接滑轨,在每个滑轨上均滑动连接滑动块,在滑动块上连接所述导向板。

[0007]

优选地,在每个所述滑动块的下方侧面均设有滑动槽,在滑动槽内滑动连接相应的所述滑轨,在每个滑动块上均设有螺纹通孔,在螺纹通孔内螺纹连接锁紧螺栓。

[0008]

优选地,在每个所述导向板与所述输送带输送方向相对的一侧均连接倾斜板,两个倾斜板相对设置。

[0009]

优选地,所述压紧装置包括竖板,竖板连接在所述底板上,在竖板朝向所述输送带的一侧上方连接平板,平板设置在所述输送带的上方,在平板的下方侧面移动连接驱动件,驱动件竖直向下设置,在驱动件的驱动杆上连接弧形板,弧形板用于压紧棒材。

[0010]

优选地,在所述平板的下方侧面设有导向槽,在导向槽内滑动连接导向块,在导向块的下方连接所述驱动件,在导向槽内的两端分别连接弹簧和缓冲块,弹簧的端部连接在所述导向块的侧面上。

[0011]

优选地,在所述弧形板上均设有一组贯通槽,在每个贯通槽内均转动连接滚动轴。

[0012]

本实用新型的优点在于:本实用新型所提供的一种用于钢棒材倒棱设备的移动装置通过将棒材放置在放置槽内,通过输送带将棒材向砂轮机的方向输送,在砂轮机对棒材进行打磨倒棱时,通过压紧装置将棒材压紧,防止棒材跳动。

附图说明

[0013]

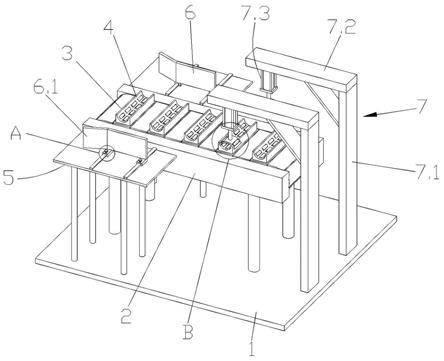

图1是本实用新型所提供的一种用于钢棒材倒棱设备的移动装置的原理结构示意图;图2是压紧装置的结构示意图;图3是图1的a部放大图;图4是图1的b部放大图。

具体实施方式

[0014]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0015]

如图1所示,本实用新型提供的一种用于钢棒材倒棱设备的移动装置,包括底板1,在底板1的上方设置输送带2,在本实施例中输送带2为板链式输送带,便于在输送带2上的板块上焊接放置板3。

[0016]

在输送带2上沿着其输送方向焊接一组放置板3,在每个放置板3的上方侧面开设放置槽4,在放置槽4内放置棒材,为了更贴合棒材,放置槽4为弧形槽,在每个放置槽4的内弧面上均均布一组安装槽4.1,在每个安装槽4.1内均滚动连接转动辊4.2,通过转动辊4.2能够减少棒材与放置槽4之间的摩擦。

[0017]

在输送带2输送方向的两侧均设置支撑架5,支撑架5包括桌板和四个支腿,桌板放置在四个支腿上,四个支腿通过螺栓固定在底板1上。

[0018]

在本实施例中,如图1和图3所示,在每个支撑架5上均焊接两个滑轨5.1,在每个滑轨5.1上均滑动连接滑动块5.2,在滑动块5.2的下方侧面设有滑动槽用于在滑轨5.1上滑动,在滑动块5.2的上方侧面设有螺纹通孔,在螺纹通孔内螺纹连接锁紧螺栓5.3。

[0019]

在每个滑动块5.2上均焊接导向板6,在每个所述导向板6与所述输送带2输送方向相对的一侧均连接倾斜板6.1,两个倾斜板6.1相对设置,两个导向板6.1和两个倾斜板6.1之间形成导向通道,导向通道为y形通道。

[0020]

通过移动滑动块5.2移动导向板6,使两个导向板6之间的距离刚好等于棒材的长度,将棒材放置在放置槽4内时,棒材随着输送带1向前移动,然后在倾斜板6.1和导向板6的作用下进行定位,以便后续的砂轮机打磨倒棱。

[0021]

为了防止砂轮机对棒材的两端进行倒棱时,棒材发生跳动,从而导致棒材的倒棱失败,在底板1上还设置压紧装置7,为了更好的压紧棒材,在本实施例设置两个压紧装置7,两个压紧装置7对称设置,如图1和图2所示,所述压紧装置7包括竖板7.1,竖板7.1焊接在所述底板1上,在竖板7.1朝向所述输送带1的一侧上方焊接平板7.2,平板7.2设置在所述输送带1的上方,在平板7.2的下方侧面设有导向槽7.5,在导向槽7.5内滑动连接导向块7.6,在导向块7.6的下方通过螺栓固定驱动件7.3,驱动件7.3可以为油缸、气缸或者电动推杆,在本实施例中驱动件7.3为油缸,在油缸的活塞杆上焊接弧形板7.4,弧形板7.4用于压紧棒材。

[0022]

如图4所示,为了减少弧形板7.4与棒材之间的摩擦力,在弧形板7.4上均设有一组贯通槽7.9,在本实例中一组贯通槽7.9为两个,分别设置在所述驱动件7.3的驱动杆的两

侧,在每个贯通槽7.9内均转动连接滚动轴7.10,通过滚动轴7.10减少与棒材之间的摩擦力。

[0023]

在导向槽7.5内的一端焊接弹簧7.7,弹簧7.7的端部焊接在所述导向块7.6的侧面上,在导向槽7.5内的另一端通过螺栓固定缓冲块7.8,缓冲块7.8为橡胶块,能够有效缓冲导向块7.6的冲力。

[0024]

本装置配合砂轮机能够对棒材进行倒棱,首先在输送带1的两侧放置砂轮机,确保棒材能够运送到砂轮机处进行倒棱,具体工作原理如下:将棒材放置在放置槽4内,棒材在输送带1的输送下向前移动,在两个导向板6的作用下对棒材的位置进行确定,然后棒材移动到弧形板7.4的下方时,通过驱动件7.3带动弧形板7.4向下运动,刚好压在棒材上,棒材会接着移动到砂轮机处,砂轮机在对棒材进行倒棱时,会带动棒材进行转动,从而达到了对棒材进行倒棱的目的;在弧形板7.4压在棒材上时,弧形板7.4也是跟着棒材移动的,弧形板7.3带动驱动件7.3进行移动,从而带动导向块7.6进行移动,从而对弹簧7.7产生压力,当驱动件7.3带动弧形板7.4向上移动,离开棒材时,导向块7.6所受的力消失,在弹簧7.7的反弹作用下迅速回归原位,对下一个棒材进行压紧,从而实现了棒材的自动倒棱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1