一种钢渣与调质剂协同调质处理系统的制作方法

1.本实用新型涉及钢铁冶金技术领域,具体地说是涉及一种钢渣与调质剂协同调质处理系统。

背景技术:

2.钢渣是炼钢过程中所排放的一种熔渣,排放量较大,排放量占钢铁产量的10%~15%,钢渣的大量排放不仅破坏了生态环境,且浪费了资源。事实上,钢渣是一种优质的废热资源,液态钢渣温度为1450~1650℃,比热容为1.2kj/(kg

·

℃),热焓值可达2000mj/t,相当于61kg标准煤。

3.钢渣主要是由钙、镁、铁、硅和少量的铝、钠、锰等氧化物组成,钢渣中含有的f

‑

cao(游离氧化钙)和f

‑

mgo(游离氧化镁)水化后会产生体积膨胀,这成为影响钢渣安定性的重要因素。钢渣中的f

‑

cao水化后会生成ca(oh)2,使得钢渣的体积增大1.98倍,钢渣中的f

‑

mgo水化会生成mg(oh)2,使钢渣的体积增大2.48倍。研究发现当对钢渣进行蒸压养护一段时间后,钢渣的安定性可以得到有效的改善,但是此方法增加了工艺的复杂性,并且有一定的局限性,不适用于钢渣掺量过高时。钢渣掺量过高,引起混凝土开裂,导致建筑物结构破坏,带来重大的安全隐患。

4.钢渣调质重构是以硅酸盐水泥熟料矿物组成为设计目标,在钢渣中加入调节成分,调控钢渣的化学和矿物组成及结构,对钢渣进行重构,以期达到稳定钢渣品质和调控钢渣胶凝性能的目的。调质剂、铜渣、赤泥等除了含有大量的fe、ni、cr、cu、pb、zn元素外,还富含cao、sio2,mgo,al2o3成分,是良好的钢渣调质剂,资源丰富且价格低廉。目前如何将调质剂、铜渣、赤泥中的金属回收与钢渣的调质改性有效结合研究甚少。

技术实现要素:

5.鉴于上述的分析,本实用新型旨在提供一种钢渣与调质剂协同调质处理系统,至少能够解决以下问题之一:(1)现有调质剂例如有色金属冶炼渣(铜渣、赤泥)堆放堆存,环境污染严重;(2)调质剂中的有价金属未得到有效利用,造成资源浪费;(3)现有钢渣处理方法存在钢渣安定性差,活性差,建材领域工程应用极大受限;(4)现有钢渣处理方法钢渣高温显热没有得到充分利用,同时钢渣中铁氧化物组分回收低。

6.本实用新型的目的主要是通过以下技术方案实现的:

7.本实用新型提供了一种钢渣与调质剂协同调质处理系统,包括调质炉和驱动机构,所述调质炉包括调质炉熔池,调质炉的上部设有钢渣进料口和调质剂进料口,调质炉还设置有煤氧枪;驱动机构设置在调质炉的底部,用于带动调质炉进行回转摆动。

8.进一步的,所述调质炉的左右两侧分别设置有出渣口和出铁口。

9.进一步的,所述调质剂包括红土镍矿、铜渣或赤泥中的一种或多种。

10.进一步的,所述煤氧枪包括底吹煤氧枪和侧吹煤氧枪,所述底吹煤氧枪设置在调质炉的底部;所述侧吹煤氧枪设置在调质炉的侧壁。

11.进一步的,所述底吹煤氧枪的数量为多个,所述侧吹煤氧枪的数量为多个。

12.进一步的,还包括托轮机构,托轮机构用于支撑调质炉。

13.进一步的,所述托轮机构为两套,两套托轮机构对称地分布在调质炉的底部。

14.进一步的,所述钢渣与调质剂协同调质处理系统还包括调质炉烟气处理单元,所述调质炉烟气处理单元包括依次连接的烟气出口罩及上升烟道、后燃室、重力降尘、余热锅炉、烟气调温/脱硫塔、粉尘收集布袋、引风机、烟气循环余热利用管路和烟囱。

15.进一步的,所述钢渣与调质剂协同调质处理系统还包括生铁铸造和收集单元,出铁口通过铁沟与生铁铸造和收集单元相连。

16.进一步的,所述钢渣与调质剂协同调质处理系统还包括调质后渣处理单元,所述调质后渣处理单元与出渣口相连。

17.进一步的,所述钢渣与调质剂协同调质处理系统还包括烘干预处理单元,所述烘干预处理单元用于烘干调质剂。

18.与现有技术相比,本实用新型至少能实现以下有益效果之一:

19.a)本实用新型提供的钢渣与调质剂协同调质处理系统通过设置调质炉,调质炉内能够进行熔融钢渣和调质剂的反应,能够利用熔融钢渣的显热实现高温物相反应,能耗低;节约能源。沿调质炉轴向(长度方向)同时设置多套底吹煤氧枪和侧吹煤氧枪,能保证实施时调质炉熔池反应的均匀性和提高熔池的搅动作用。

20.b)钢渣与调质剂协同调质处理系统的调质炉由2套托轮机构支撑,由1套驱动机构的齿圈带动调质炉进行摆动回转,以加快熔池内的金属氧化物还原反应和缩短渣调质操作周期,也有利于物料在炉内分布更均匀;调质炉的出铁口和出渣口设置在调质炉的两端,通过调质炉进行摆动回转,更方便出铁和出渣操作。

21.c)采用钢渣与调质剂协同调质处理系统进行钢渣与调质剂协同调质处理后调质后渣中游离cao、mgo和ro相极少,调质后渣中f

‑

cao含量降低到了1%以下,远远低于未处理钢渣中的f

‑

cao含量,钢渣的体积安定性显著提高,能够用于水泥混凝土领域,不受应用范围限制;调质剂中的大量的铁资源同步得到回收,铅、锌、钾、钠等有价金属能得到有效回收和利用,符合我国循环经济社会的发展趋势。

22.d)钢渣与调质剂协同调质处理系统通过设置调质炉烟气处理单元,熔融钢渣的余热利用率高,熔融钢渣在调质炉内与调质剂进行冶炼,调质后的高温烟气余热通过余热锅炉回收蒸汽发电,除尘后的180~200℃烟气循环到烘干机,减少烘干煤气用量,余热资源得到充分利用。

23.本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

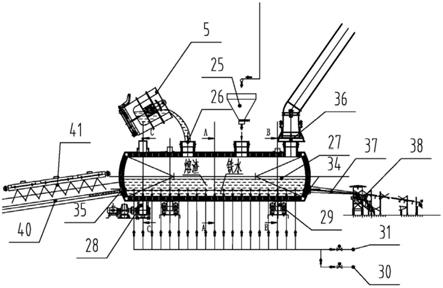

25.图1为本实用新型的钢渣与调质剂协同调质处理系统的整体结构示意图;

26.图2为本实用新型的钢渣与调质剂协同调质处理系统中的调质处理单元的结构示

意图;

27.图3为本实用新型的钢渣与调质剂协同调质处理系统中的调质处理单元的a

‑

a处的剖视图;

28.图4为本实用新型的钢渣与调质剂协同调质处理系统中的调质处理单元的b

‑

b处的剖视图;

29.图5为本实用新型的钢渣与调质剂协同调质处理系统中的调质处理单元的c

‑

c处的剖视图;

30.图6为本实用新型的钢渣与调质剂协同调质处理系统中的调质后渣处理单元的结构示意图;

31.图7为本实用新型的钢渣与调质剂协同调质处理系统中的生铁铸造和收集单元的结构示意图;

32.图8为本实用新型的钢渣与调质剂协同调质处理系统中的调质炉烟气处理单元的结构示意图;

33.图9为本实用新型的钢渣与调质剂协同调质处理系统中的熔融钢渣吊运单元的结构示意图;

34.图10为本实用新型的钢渣与调质剂协同调质处理系统中的烘干预处理单元的结构示意图。

35.附图标记:

36.a

‑

调质处理单元;b

‑

调质炉烟气处理单元;c

‑

调质后渣处理单元;d

‑

熔融钢渣吊运单元;e

‑

烘干预处理单元;f

‑

生铁铸造和收集单元;1

‑

铁水包吊运行车;2

‑

铁水包;3

‑

转炉;4

‑

转炉渣包吊运行车;5

‑

熔融钢渣包;6

‑

调质剂堆场;7

‑

抓斗机;8

‑

调质剂仓;9

‑

破碎机;10

‑

烘干上料皮带;11

‑

烘干机;12

‑

煤气烧嘴;13煤气烧嘴助燃风机;14

‑

烘干烟气炉;15

‑

兑循环烟气风机;16

‑

烘干出料皮带;17

‑

调质剂缓存仓;18

‑

圆盘给料机;19

‑

称重皮带;20

‑

烘干烟气脱硫塔;21

‑

烘干烟气除尘器;22

‑

烘干烟气引风机;23

‑

烘干烟气烟囱;24

‑

入炉上料皮带;25

‑

入炉缓存仓;26

‑

钢渣进料口;27

‑

调质炉熔池;28

‑

驱动机构;29

‑

托轮机构;30

‑

煤粉;31

‑

氧气/富氧空气;32

‑

底吹煤氧枪;33

‑

侧吹煤氧枪;34

‑

出铁口;35

‑

出渣口;36

‑

烟气出口罩及上升烟道;37

‑

铁沟;38

‑

铸铁机;39

‑

生铁收集装置;40

‑

冲渣沟;41

‑

冲渣水;42

‑

沉淀池;43

‑

起重机;44

‑

渣池;45

‑

空气喷嘴;46

‑

后燃室;47

‑

重力降尘;48

‑

锅炉膜式壁;49

‑

余热锅炉;50

‑

烟气调温空气阀;51

‑

sds干法脱硫制粉间;52

‑

烟气调温/脱硫塔;53

‑

烟道;54

‑

粉尘收集布袋;55

‑

粉尘收集装置;56

‑

引风机;57

‑

烟气循环余热利用管路;58

‑

烟囱。

具体实施方式

37.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本申请一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理。

38.本实施例提供了一种钢渣与调质剂协同调质处理系统,参见图1至图10,包括调质处理单元a,如图2至图5所示,调质处理单元a包括调质炉,调质炉包括调质炉熔池27,调质炉的上部设有钢渣进料口26和调质剂进料口;调质炉的底部还设有驱动机构28和托轮机构29,托轮机构29为两套,两套托轮机构29对称地分布在调质炉的底部,托轮机构29用于支撑调质炉;驱动机构28用于带动调质炉进行摆动回转,进而能够有利于物料在调质炉熔池内

的分布均匀,进而加快调质炉熔池内的反应过程;调质炉的底部还设有多个底吹煤氧枪32;调质炉的侧壁上还设有多个侧吹煤氧枪33;熔融钢渣通过钢渣进料口26进入调质炉熔池27,调质剂通过调质剂进料口进入调质炉熔池27,熔融钢渣和调质剂能够在调质炉熔池27内进行调质处理。具体的,调质剂包括红土镍矿、铜渣或赤泥中的一种或多种。

39.具体的,调质剂进料口的上方设有入炉缓存仓25,用于存储待入炉的烘干后的调质剂。

40.具体的,调质炉的左右两侧分别设置有出渣口35和出铁口34。

41.示例性地,如图2

‑

图5所示,调质炉为两端封闭的筒状结构,两套托轮机构29对称地分布在调质炉的轴向两端,支撑调质炉的径向下部,在驱动机构28的带动下,调质炉能够在托轮机构29的托轮的支撑下沿周向摆动回转。调质炉的径向上部设有钢渣进料口26和调质剂进料口。多个底吹煤氧枪32沿轴向设置在调质炉的径向底部,多个侧吹煤氧枪33沿轴向设置在调质炉的径向底部上方的周向侧壁。

42.具体的,钢渣与调质剂协同调质处理系统还包括生铁铸造和收集单元f,如图7所示,生铁铸造和收集单元f包括铸铁机38和生铁收集装置39;出铁口34通过铁沟37与铸铁机38相连,高温铁水从出铁口34经铁沟37流入铸铁机38,铸造成镍铬合金生铁块,经生铁收集装置39收集后送往炼钢厂炼钢。

43.或者生铁铸造和收集单元f包括铁水罐,高温铁水从出铁口34流入铁水罐转运至炼钢厂炼钢。

44.具体的,钢渣与调质剂协同调质处理系统还包括调质后渣处理单元c,如图6所示,调质后渣处理单元c包括渣沟40、沉淀池42、起重机43和渣池44,出渣口35与渣沟40相连,调质后的渣通过出渣口35流入渣沟40,在冲渣水41的快速冷却下,水淬成1~3mm的渣粒,渣粒经沉淀池42沉淀,由起重机43送入渣池44缓存,再送往后续磨渣工序,供水泥行业使用。

45.为了充分利用调质后的高温烟气余热,钢渣与调质剂协同调质处理系统还包括调质炉烟气处理单元b,如图2和图8所示,调质炉烟气处理单元b包括依次连接的烟气出口罩及上升烟道36、后燃室46、重力降尘47、余热锅炉49、烟气调温/脱硫塔52、粉尘收集布袋54、引风机56、烟气循环余热利用管路57、烟囱58。调质炉内的高温烟气(1400~1500℃)经由烟气出口罩及上升烟道36进入后燃室46,由于高温烟气中富含co还原气体,需要在后燃室46内烧净(co的燃烧通过空气喷嘴45喷入空气完成);从后燃室46出来的烟气经过重力降尘47,进入锅炉膜式壁48进行换热,再经余热锅炉49内凝渣管凝渣、过热管束、省煤器换热产生蒸汽可供发电回收能源。从余热锅炉49出来的180~200℃烟气经过烟气调温空气阀50兑入空气调温,避免意外烧坏后续布袋,调温后的烟气与通过sds干法脱硫制粉间51喷入的脱硫剂在烟气调温/脱硫塔52进行脱硫,脱硫后的烟气经烟道53进入粉尘收集布袋54,烟气中的粉尘通过粉尘收集布袋54收集,由粉尘收集装置55收集。通过布袋除尘后的180~200℃烟气,由引风机56引出,由烟气循环余热利用管路57送往烘干预处理单元回收利用,以回收低温余热节省烘干能耗,经过净化后的富余烟气通过烟囱58排入大气,实现达标排放。

46.具体的,钢渣与调质剂协同调质处理系统还包括熔融钢渣吊运单元d,如图9所示,熔融钢渣吊运单元d包括铁水包吊运行车1、铁水包2、转炉3、转炉渣包吊运行车4和熔融钢渣包5;铁水包2由铁水包吊运行车1运至转炉3,转炉3内由铁水和废钢共同进行冶炼,熔融钢渣包5用于盛装炼钢产生的1550~1600℃的高温熔融钢渣,熔融钢渣包5由转炉渣包吊运

行车4运至调质炉处备用。

47.为了防止调质剂中的水分带入高温的调质炉,避免发生安全事故,需要对调质剂进行烘干预处理,如图10所示,钢渣与调质剂协同调质处理系统还包括烘干预处理单元e,烘干预处理单元e包括调质剂堆场6、抓斗机7、调质剂仓8、破碎机9、烘干上料皮带10、烘干机11;实施时,抓斗机7从调质剂堆场6将调质剂抓入调质剂仓8,调质剂通过给料皮带输入破碎机9,破碎后的调质剂经由烘干上料皮带10输入烘干机11进行烘干。

48.具体的,烘干机11的烘干能源由烘干烟气炉14提供,烘干烟气炉14包括煤气烧嘴12和煤气烧嘴助燃风机13,煤气和助燃风机13提供的助燃空气供给到煤气烧嘴12进行燃烧得到燃烧热烟气(燃烧热烟气的温度大于1000℃),烟气炉14内的燃烧热烟气输入烘干机11,热烟气与含水调质剂进行气固两相热交换,将调质剂烘干至110~120℃。烘干后的调质剂经由烘干出料皮带16输入调质剂缓存仓17,调质剂缓存仓17内的调质剂由圆盘给料机18和称重皮带19输入入炉上料皮带24送入入炉缓存仓25作为调质剂备用。

49.具体的,烘干预处理单元还包括烘干烟气脱硫塔20、烘干烟气除尘器21、烘干烟气引风机22和烘干烟气烟囱23;来自烘干机11的烘干废烟气经过烘干烟气脱硫塔20脱硫后,再经烘干烟气除尘器21除尘,由烘干烟气引风机22引入烘干烟气烟囱23实现达标排放。

50.与现有技术相比,本实用新型提供的钢渣与调质剂协同调质处理系统通过设置调质炉,调质炉内能够进行熔融钢渣和调质剂的反应,能够利用熔融钢渣的显热实现高温物相反应,能耗低;节约能源。沿调质炉轴向(长度方向)同时设置多套底吹煤氧枪和侧吹煤氧枪,能保证实施时煤粉由氧气或富氧空气作为载体,分别由煤氧底吹枪分别高速(100~150m/s)喷入调质炉熔池铁水层,由煤氧侧吹枪喷入调质炉熔池渣层,进行铁氧化物和镍铬氧化物还原反应和熔渣调质。

51.具体的,侧吹煤氧枪33为煤氧套管喷枪(碳氧摩尔比n

c

:n

o

=1:1.1~1.3),它的主要功能除搅拌熔池之外,另一个重要作用是利用碳氧反应产生的热量来加热熔池中部,并且生成大量的co上浮气体,促进熔池“涌泉”现象的产生。此外上层侧吹煤氧喷枪喷吹的工业纯氧或富氧空气同从熔池中逸出的co气体发生剧烈的氧化反应,从而放出大量的热能,加热泡沫渣区域和熔池上部。底吹煤氧枪32同样是煤氧套管喷枪(碳氧摩尔比n

c

:n

o

=1.6~1.8:1),与上层侧吹煤氧喷枪不同的是,它的主要功能是喷吹大量的煤粉为熔融还原提供还原剂,同时为保证熔池下方的反应温度,仍然要吹入一定量的氧气,气体产物为co。底部喷入的煤粉与氧气/富氧空气在高温熔池内发生反应得到co还原气体,co气体与金属氧化物发生深度还原反应,将金属氧化物全部还原为金属(fe、ni、cr);此外,底部喷吹的煤粉与铁进行渗碳反应,得到生铁熔点降低,铁水粘度下降流动性提高,有利于出铁。

52.钢渣与调质剂协同调质处理系统的调质炉由2套托轮机构支撑,由1套驱动机构的齿圈带动调质炉进行摆动回转,以加快熔池内的金属氧化物还原反应和缩短渣调质操作周期,也有利于物料在炉内分布更均匀;调质炉的出铁口和出渣口设置在调质炉的两端,通过调质炉进行摆动回转,更方便出铁和出渣操作。

53.采用本实用新型的钢渣与调质剂协同调质处理系统进行钢渣与调质剂协同调质处理的方法包括如下步骤:

54.步骤一:将1550~1600℃的高温熔融钢渣从钢渣进料口26倒入调质炉熔池27,将烘干的调质剂由调质剂进料口输入调质炉熔池27;煤粉30由氧气/富氧空气31作为载体,一

部分由底吹煤氧枪32高速喷入调质炉熔池内的底部铁水层,一部分由侧吹煤氧枪33喷入调质炉熔池内的渣层,进行铁氧化物的还原反应和钢渣调质,生成高温铁水和调质后渣;

55.步骤二:当调质炉调整到出铁位置时,高温铁水从出铁口34流出;当调质炉调整到出渣位置时调质后渣从出渣口35流出。

56.具体的,步骤二中,当调质炉调整到出铁位置时,高温铁水从出铁口34经铁沟37流入铸铁机38,铸造成生铁块,经生铁收集装置39收集后送往炼钢厂炼钢;或者高温镍铬铁水从出铁口34流入铁水罐转运至炼钢厂炼钢,供冶炼不锈钢或耐蚀钢材;当调质炉调整到出渣位置时,高温调质后渣从出渣口35流入冲渣沟40,经过冲渣水41的快速冷却,水淬成1~3mm渣粒,水淬后的渣粒经沉淀池42沉淀,由起重机43送入渣池44缓存,再送往后续磨渣工序,供水泥行业使用;或者为了回收高温调质后渣的显热,调质后渣采用干法粒化法处理。

57.具体的,步骤一中,高温熔融钢渣可以是转炉钢渣或电炉钢渣。

58.需要说明的是,步骤一中,煤粉30以氧气/富氧空气31为载体由煤氧枪高速喷入熔池,煤粉一方面作为还原剂与熔融钢渣中的铁氧化物或调质剂中的铁氧化物及镍铬氧化物发生反应,另一方面熔池在煤粉和氧气/富氧空气的高速搅动作用下还原反应快速激烈,大幅度缩短还原反应和钢渣调质过程的时间,整个过程为45min~1.5h,远低于现有钢渣热闷操作周期(长达23h),是一种节能高效的钢渣调质改性方法。

59.需要说明的是,步骤一中,煤粉30由氧气/富氧空气31作为载体,一部分由底吹煤氧枪32高速喷入调质炉熔池内的底部铁水层,一部分由侧吹煤氧枪33喷入调质炉熔池内的渣层。

60.具体的,步骤一中,调质炉在驱动机构28的齿圈带动下进行摆动回转,可以加快熔池内铁、镍、铬金属氧化物还原反应和渣调质过程,也有利于物料在炉内分布更均匀。

61.具体的,步骤二中的渣粒中无游离cao、mgo和ro相,渣粒中的玻璃体含量不小于95%,符合水泥原料要求。

62.具体的,步骤一和步骤二中,调质炉中的烟气温度较高(1400~1500℃),高温烟气中富含co还原气体,需要在后燃室46内烧净,因此,高温烟气经由烟气出口罩及上升烟道36进入后燃室46,通过空气喷嘴45喷入空气完成co燃烧。从后燃室46出来的烟气经过重力降尘47,进入锅炉膜式壁48进行换热,再经余热锅炉49内凝渣管凝渣、过热管束、省煤器换热产生蒸汽可供发电回收能源。从余热锅炉49出来的180~200℃烟气经过烟气调温空气阀50兑入空气调温,避免意外烧坏后续布袋,调温后的烟气与通过sds干法脱硫制粉间51喷入的脱硫剂在烟气调温/脱硫塔52进行脱硫,脱硫后的烟气经烟道53进入粉尘收集布袋54,烟气中的粉尘通过粉尘收集布袋54收集,由粉尘收集装置55收集。通过粉尘收集布袋除尘后的180~200℃烟气,由引风机56引出,由烟气循环余热利用管路57送往烘干预处理单元(输入烟气炉14内)回收利用,以回收低温余热节省烘干能耗,经过净化后的富余烟气通过烟囱58排入大气,实现达标排放。

63.具体的,步骤一中,为了防止调质剂中的水分带入高温的调质炉,避免发生安全事故,需要对调质剂进行烘干预处理,抓斗机7从调质剂堆场6将调质剂抓入调质剂仓8,调质剂通过给料皮带输入破碎机9,破碎后的调质剂经由烘干上料皮带10输入烘干机11进行烘干。

64.需要说明的是,烘干机11的烘干能源由烘干烟气炉14提供,煤气通过煤气烧嘴助

燃风机13提供的助燃风供给到煤气烧嘴12进行燃烧得到燃烧热烟气(燃烧热烟气的温度大于1000℃),烟气炉14内的燃烧热烟气输入烘干机11,热烟气与含水调质剂进行气固两相热交换,将调质剂烘干至110~120℃。烘干后的调质剂送入入炉缓存仓25作为调质剂备用。烘干机11的烘干废烟气经过烘干烟气脱硫塔20脱硫后,再经烘干烟气除尘器21除尘,由烘干烟气引风机22引入烘干烟气烟囱23实现达标排放。具体的,此处为了实现能耗节约,将粉尘收集布袋除尘后的180~200℃烟气输入烟气炉14内作为烘干能源的一部分。

65.与现有技术相比,本实用新型提供的钢渣与调质剂协同调质处理系统通过设置调质炉,调质炉内能够进行熔融钢渣和调质剂的反应,能够利用熔融钢渣的显热实现高温物相反应,能耗低;节约能源;钢渣与调质剂协同调质处理系统的调质炉由2套托轮机构支撑,由1套驱动机构的齿圈带动调质炉进行摆动回转,以加快熔池内的金属氧化物还原反应和缩短渣调质操作周期,也有利于物料在炉内分布更均匀;调质炉的出铁口和出渣口设置在调质炉的两端,通过调质炉进行摆动回转,更方便出铁和出渣操作。

66.采用钢渣与调质剂协同调质处理系统进行钢渣与调质剂协同调质处理后调质后渣中游离cao、mgo和ro相极少,调质后渣中f

‑

cao含量降低到了1%以下,远远低于未处理钢渣中的f

‑

cao含量,钢渣的体积安定性显著提高,能够用于水泥混凝土领域,不受应用范围限制;调质剂中的大量的铁资源同步得到回收,铅、锌、钾、钠等有价金属能得到有效回收和利用,符合我国循环经济社会的发展趋势。

67.钢渣与调质剂协同调质处理系统通过设置调质炉烟气处理单元,熔融钢渣的余热利用率高,熔融钢渣在调质炉内与调质剂进行冶炼,调质后的高温烟气余热通过余热锅炉回收蒸汽发电,除尘后的180~200℃烟气循环到烘干机,减少烘干煤气用量,余热资源得到充分利用。

68.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1