一种多孔角钢矫直辊环型模的制作方法

1.本实用新型涉及辊环的技术领域,尤其是一种多孔角钢矫直辊环型模。

背景技术:

2.在角钢生产中,通过热轧后的各种角钢都会存在不同程度弯曲现象,要完成标准角钢的规格尺寸,都需通过矫直机进行整形剪切定尺。通常矫直机使用的矫直辊环,都是上下单孔配置,因此,矫直机作业时,角钢都是一支一支操作来完成的。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术中存在的不足,提供一种多孔角钢矫直辊环型模,大步提高了多孔角钢矫直辊环的生产效率,降本增效,节约资源。

4.本实用新型解决其技术问题所采用的技术方案是:一种多孔角钢矫直辊环型模,具有底箱座,所述底箱座的上表面对称分瓣式分布有两片金属型模,所述两片金属型模组合拼装区域处均设置有耳攀,所述耳攀上设置有若干紧固螺丝孔,两片金属型模拼装形成一个型模内腔,所述型模内腔的中部设置有芯部沙柱,底箱座的上表面还设置有直浇口沙箱,所述直浇口沙箱内设置有直浇口,所述直浇口的顶部设置有铁水浇注座包,底箱座内设置有与直浇口相连通的底浇口,所述底浇口的末端与型模内腔相连通,所述型模内腔的侧壁上设置有多孔角钢孔型。

5.进一步具体地说,上述技术方案中,所述两片金属型模的顶部设置有冒口箱,所述冒口箱与所述芯部沙柱上设置有芯部沙柱定位圈。

6.进一步具体地说,上述技术方案中,所述金属型模的外圆部位上下对称设置有两只吊柱。

7.进一步具体地说,上述技术方案中,所述型模内腔的侧壁上喷涂有2~3mm 的锆英粉涂料层。

8.进一步具体地说,上述技术方案中,所述芯部沙柱的侧壁上喷涂有2~3mm 的锆英粉涂料层。

9.本实用新型的有益效果是:本实用新型提供一种多孔角钢矫直辊环型模,大步提高了多孔角钢矫直辊环的生产效率,降本增效,节约资源,取得较好的使用效率和经济效益,便于广泛推广和使用。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

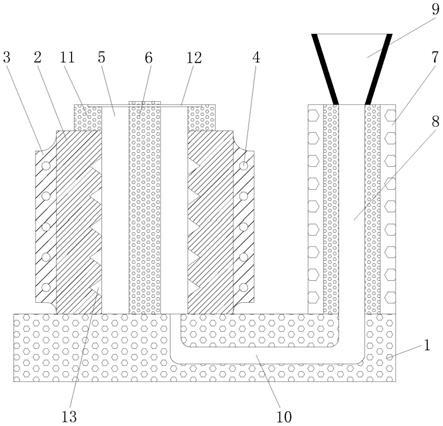

11.图1是本实用新型的剖面结构示意图。

12.图中的标号为:1、底箱座;2、金属型模;3、耳攀;4、紧固螺丝孔;5、型模内腔;6、芯部沙柱;7、直浇口沙箱;8、直浇口;9、铁水浇注座包;10、底浇口;11、冒口箱;12、芯部沙柱定位圈;13、多孔角钢孔型。

具体实施方式

13.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.在本实用新型的描述中,需要理解的是,术语“一侧”、“另一侧”、“两侧”、“之间”、“中部”、“上端”、“下端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

15.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

16.本实用新型提供一种创新型多孔角钢矫直机以及多支角钢同时矫直作业的生产方法,从而大步提高了角钢矫直作业的效率。故此,为适应新型矫直机的作业环境与使用要求,用传统的方法离心铸造矫直辊环坯料,因加工切削量大,浪费严重,不符合国家出台的降本增效、节约资源的产业政策。因此,针对上述问题,本项目研发的新型多孔角钢矫直辊环型模与该型模生产的角钢矫直辊环,能较好实现以上要求和目标。

17.见图1,本实用新型的一种多孔角钢矫直辊环型模,具有底箱座1,底箱座 1的上表面对称分瓣式分布有两片金属型模2,两片金属型模2组合拼装区域处上下部位均铸造设置有耳攀3,耳攀3上设置有若干紧固螺丝孔4,当两片金属型模2组合时,用螺丝撬紧。两片金属型模2拼装形成一个型模内腔5,型模内腔5的中部设置有芯部沙柱6,底箱座1的上表面还设置有直浇口沙箱7,直浇口沙箱7内设置有直浇口8,直浇口8的顶部设置有铁水浇注座包9,底箱座1 内设置有与直浇口8相连通的底浇口10,底浇口10的末端与型模内腔5相连通,型模内腔5的侧壁上铸造设置有多孔角钢孔型13。

18.其中,两片金属型模2的顶部设置有冒口箱11,冒口箱11与芯部沙柱6上设置有芯部沙柱定位圈12。金属型模2的外圆部位上下对称设置有两只吊柱,具体地,两只吊柱距离耳攀3中部的尺寸为90cm,两只吊柱的设置便于开箱起模。型模内腔5的侧壁上喷涂有2~3mm的锆英粉涂料层。芯部沙柱6的侧壁上喷涂有2~3mm的锆英粉涂料层。两片金属型模2的外圆尺寸相同,且两片金属型模2的内腔尺寸相同。芯部沙柱6采用的是耐高温沙柱。

19.当配模合相时,先将两片金属型模2、芯部沙柱6配置在底箱座1上的固定位置上,底箱座1上设有浇注孔,然后再配上冒口,在冒口上方套上沙柱固定装置,固定沙柱。配箱前,分别在型模内腔5及芯部沙柱6上喷涂2~3mm锆英粉涂料,再煤气喷枪喷火烘烤后等待浇注。

20.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1