一种用于立式挤压铸造机的定模板的制作方法

1.本实用新型涉及挤压铸造技术领域,特别是涉及一种用于立式挤压铸造机的定模板。

背景技术:

2.目前,定模板是挤压铸造机合模组件的重要组成部分,现有的定模板采用箱式铸造成型,且定模板由直筋板铸造成型,因此,在定模和动模合模时,定模板受力不均衡,从而使得定模板的变形量较大,进而使得压铸后的产品的合格率降低。

技术实现要素:

3.本实用新型的目的是:本实用新型提供了一种用于立式挤压铸造机的定模板,以达到定模板受力均衡和提高压注后的产品的质量的目的。

4.为了实现上述目的,本实用新型提供了一种用于立式挤压铸造机的定模板,其与压射系统相适配使用,所述压射系统包括料筒和连接柱,其包括定模板本体和设于所述定模板本体上的支撑腿,所述定模板本体设有与所述料筒相适配的开口槽,所述开口槽的侧壁设有第一加强筋;

5.所述定模板本体沿其周向设有若干腔体,所述腔体具有相对设置的开口侧和闭口侧,所述腔体的闭口侧设有第二加强筋。

6.本申请的一些实施例中,所述第一加强筋与所述开口槽的侧壁一体成型,所述第二加强筋与所述腔体的闭口侧一体成型。

7.本申请的一些实施例中,设所述定模板本体与动模板相对的一侧为前侧壁,所述前侧壁的顶部、左侧和右侧分别连接有顶侧壁、左侧壁和右侧壁,所述顶侧壁、左侧壁和右侧壁均设有两个所述腔体。

8.本申请的一些实施例中,所述前侧壁的背部连接有后侧壁,所述后侧壁设有连接孔,且所述后侧壁设有法兰,所述连接孔和所述法兰均与所述连接柱相适配,所述连接孔的中心线和所述法兰的中心线同轴设置。

9.本申请的一些实施例中,所述法兰可拆卸连接于所述后侧壁。

10.本申请的一些实施例中,所述连接孔和所述法兰均设为四个,四个所述连接孔等角间隔设置。

11.本申请的一些实施例中,所述支撑腿设为四个,四个所述支撑腿设于所述后侧壁。

12.本申请的一些实施例中,所述定模板本体和所述支撑腿一体化成型。

13.本申请的一些实施例中,所述定模板本体沿其周向设有若干开孔。

14.本实用新型实施例提供了一种用于立式挤压铸造机的定模板,其与现有技术相比,其有益效果在于:

15.第一加强筋和第二加强筋可以大大提高定模板的整体强度,在动模板和定模板的合模过程中,定模板受力均匀,避免了应力集中容易产生裂纹或者开裂的现象,保证了定模

板的可靠的度,延长了定模板的使用寿命。

附图说明

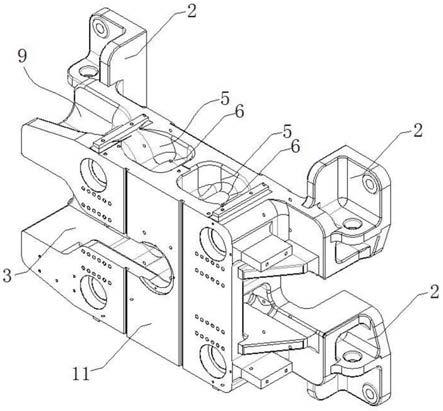

16.图1是本实用新型实施例的定模板的轴测图。

17.图2是本实用新型实施例的定模板的后视图。

18.图3是本实用新型实施例的定模板的剖视图。

19.图4是本实用新型实施例的定模板和压射系统的连接结构示意图。

20.图中,1、定模板本体;11、前侧壁;12、后侧壁;2、支撑腿;3、开口槽;4、第一加强筋;5、腔体;6、第二加强筋;7、法兰;8、连接孔;9、开孔;10、连接柱。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.如图1-4所示,本实用新型实施例提供了一种用于立式挤压铸造机的定模板,其与压射系统相适配使用,压射系统包括料筒和连接柱10,其包括定模板本体1和设于定模板本体1上的支撑腿2,定模板本体1设有与料筒相适配的开口槽3,开口槽3的侧壁设有第一加强筋4;定模板本体1沿其周向设有若干腔体5,腔体5具有相对设置的开口侧和闭口侧,腔体5的闭口侧设有第二加强筋6。

24.基于上述设置,第一加强筋4和第二加强筋6可以大大提高定模板的整体强度,在动模板和定模板的合模过程中,定模板受力均匀,避免了应力集中容易产生裂纹或者开裂的现象,保证了定模板的可靠的度,延长了定模板的使用寿命。

25.在一些实施例中,可选地,如图1-3所示,第一加强筋4与开口槽3的侧壁一体成型,从而可增强第一加强筋4与开口槽3的结构强度,也减少第一加强筋4与开口槽3的成型步骤;

26.第二加强筋6与腔体5的闭口侧一体成型,从而可增强第二加强筋6与腔体5的结构强度,也减少了第二加强筋6与腔体5的成型步骤。

27.在一些实施例中,可选地,如图3所示,第一加强筋4的横截面和第二加强筋6的横截面大体形成为圆形。

28.在一些实施例中,可选地,如图1和3所示,设定模板本体1与动模板相对的一侧为前侧壁11,前侧壁11的顶部、左侧和右侧分别连接有顶侧壁、左侧壁和右侧壁,顶侧壁、左侧壁和右侧壁均设有两个腔体5,两个腔体5间隔开设置,由此,不仅便于定模板的铸造成型,并且进一步提高定模板的强度。

29.在现有技术中,前模板和连接柱10均设有互相对应的螺纹段,螺纹段的长度较长,前模板和连接柱10的连接时间过长,且由于受到空间的限制,工作人员不便于对前模板和连接柱10进行安装,从而造成前模板和连接柱10的安装效果不好,进而使得前模板受力不

佳,因此,在一些实施例中,可选地,如图2和4所示,前侧壁11的背部连接有后侧壁12,后侧壁12设有连接孔8,且后侧壁12设有法兰7,连接孔8和法兰7均与连接柱10相适配,连接孔8的中心线和法兰7的中心线同轴设置。由此,连接孔8和法兰7的配合连接,不仅便于连接柱10的定位,而且连接柱10的受力更好、安装过程更加方便。

30.在一些实施例中,可选地,如图2和4所示,连接孔8和法兰7均设为四个,四个连接孔8等角间隔设置,四个法兰7等角间隔设置,从而便于压射系统和前模板的连接。

31.在一些实施例中,可选地,如图2和4所示,法兰7可拆卸连接于后侧壁12。由此,法兰7和前模板本体1的安装与拆卸更加方便,优选地,法兰7通过螺栓或者螺丝可拆卸连接于后侧壁12。

32.在一些实施例中,可选地,如图1-4所示,支撑腿2设为四个,四个支撑腿2设于后侧壁12,从而便于前模板的固定。

33.在一些实施例中,可选地,如图1-4所示,定模板本体1和支撑腿2一体化成型,从而可增强定模板本体1和支撑腿2的结构强度,也减少了定模板本体1与支撑腿2的成型步骤。

34.在一些实施例中,可选地,如图1所示,定模板本体1沿其周向设有若干开孔9,不仅便于定模板的铸造成型,而且使得定模板本体1具有轻量化的优点。

35.综上,本实用新型实施例的用于立式挤压铸造机的定模板,第一加强筋4和第二加强筋6可以大大提高定模板的整体强度,在动模板和定模板的合模过程中,定模板受力均匀,避免了应力集中容易产生裂纹或者开裂的现象,保证了定模板的可靠的度,延长了定模板的使用寿命。

36.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1