金属板带材接触式在线加热恒温轧制系统的制作方法

1.本实用新型属于金属板材或者薄带材轧制装置技术领域,具体涉及的是金属板带材接触式在线加热恒温轧制系统。

背景技术:

2.随着人类社会的不断进步,传统的金属板带材轧制工艺已经得到广泛的应用,目前金属板带材的要求向着更薄、产品性能更好、质量更高的方向不断延伸,对于钢、铝等延展性能好、可轧制温度区间较宽的金属材料,轧制温度并不是其主要考虑的因素。而对于镁、镁合金等延展性相对较差、可轧制温度区间相对较窄的金属,轧制温度成为其轧制出合格产品的关键因素,所以现有技术针对该类金属在轧制过程中的保温进行了深度研究,然而在该类金属轧制之前的预热阶段,通常采用的手段是加热炉进行预热,将待轧板带材加热至可轧制温度区间。

3.加热炉预热的方式,是通过加热炉产生的热量对待轧板带材进行热辐射形式的加热,是一种非接触式的加热方式,加热炉本身设备资金高昂、维护费用高、能耗较大,而且根据实际生产速度的需要,为了减少温降,使待轧板带材的温度保持在可轧温度区间内,往往需要设置两道加热炉,进行二次加热,大幅增加了生产用地空间和能源消耗,使得待轧板带材的生产成本居高不下。

技术实现要素:

4.本实用新型的实用新型目的是:解决延展性相对较差、可轧制温度区间相对较窄的金属板带材轧制前预热能耗高、生产效率低、生产成本居高不下的技术问题,本实用新型提供金属板带材接触式在线加热恒温轧制系统,针对延展性相对较差、可轧制温度区间相对较窄的金属板带材,使轧制过程中温度持续保持在可轧制温度区间内,并且减少生产成本,提高生产效率。

5.本实用新型通过以下技术方案予以实现。

6.金属板带材接触式在线加热恒温轧制系统,它包括上工作辊、下工作辊、加热辊和加热棒,所述上工作辊和下工作辊关于轧制中心线对称设置,上工作辊和下工作辊均设置为空心辊,根据上工作辊和下工作辊的尺寸选择相应功率的加热棒对应安装于上工作辊和下工作辊的空腔中,其特征在于:在采用上工作辊和下工作辊对待轧板带材轧制之前,通过加热辊对金属板带材进行预热或者保温,所述加热辊沿待轧板带材的输送方向设置有至少两根,并且第奇数根预热辊与第偶数根预热辊关于待轧板带材的上下两侧面交错设置,可以实现对待轧板带材上下两侧表面分别预热/保温,而且待轧板带材与加热辊之间的摩擦力即可实现待轧板带材的稳定传输;每一根加热辊上待轧板带材的包角α为120度~180度,通过设置待轧板带材的包角,即可确定待轧板带材受每一根加热辊加热时弧面的长度。上下对称式布置加热辊时,待轧板带材与加热辊为线接触,预热效率低,本实用新型中创造性地采用如上所述加热辊的布置方式,使待轧板带材与加热辊为面接触,有效提高了待轧板

带材的预热/保温效率。

7.进一步地,所述加热辊设置为空心辊,根据待轧板带材的厚度及幅宽选择加热辊的尺寸,并相应调整加热辊的辊缝间隙;根据加热辊的尺寸选择相应功率的加热棒,并根据加热辊的尺寸在加热辊的轴线位置处或者沿加热辊的圆周方向分别设置用于安装加热棒的空腔,加热棒安装于空腔中并与空腔的内壁过渡配合,使得加热棒与加热辊之间、加热辊与待轧板带材之间均为接触式加热,提高了热传导的效率,降低了由于热辐射导致的温降,有利于实现对轧辊表面及待轧板带材预热/保温温度的精确控制。

8.进一步地,所述加热棒的外端部与加热棒固定装置的一端固定连接,加热棒固定装置的另一端延伸至加热辊空腔的外部并与机架固定连接,待轧板带材在预热/保温过程中加热棒相对位置保持固定。

9.进一步地,所述加热棒固定装置包括连接法兰和套筒,套筒的敞口端与连接法兰固定连接,套筒的底部设置有通孔,加热棒的正负电极一端安装于通孔中。

10.进一步地,所述加热棒固定装置的材质为耐高温高分子聚合物。

11.进一步地,所述加热辊的两端均安装有轴承,轴承安装于对应的轴承座中,轴承的外圆面与相对的轴承座内壁之间设置有冷却腔,轴承座侧壁上设置有与冷却腔连通的冷却液进液口和冷却液出液口,由于采用加热棒对加热辊进行加热,导致轴承中的润滑油受热后粘稠度降低,所以需要针对轴承提供冷却系统,防止轴承使用过程失效。

12.进一步地,当每一根加热辊上待轧板带材的包角α均为180度时,若干所述加热辊沿轧制方向水平布置,待轧板带材在加热辊上呈连续的“∽”形。

13.进一步地,所述待轧板带材的厚度为0.05~10mm,待轧板带材的材质为钼、镁或者镁合金。

14.进一步地,所述上工作辊和下工作辊安装于可逆轧机上,若干所述加热辊分别设置于可逆轧机的两侧。

15.进一步地,所述可逆轧机的左侧与对应的加热辊之间设置有左保温罩,可逆轧机的右侧与对应的加热辊之间设置有右保温罩,所述左保温罩和右保温罩均包括保温壳体,保温壳体的内壁上设置有加热盘管。

16.进一步地,所述可逆轧机左侧加热辊的外侧设置有左开卷取机,可逆轧机右侧加热辊的外侧设置有右开卷取机,待轧板带材的一端缠绕在左开卷取机上,待轧板带材的另一端缠绕在右开卷取机上,左开卷取机与右开卷取机卷筒的外部均设置有加热筒,加热筒的内壁上设置有加热盘管。

17.金属板带材接触式在线加热恒温轧制系统的轧制工艺,包括以下步骤:

18.s1、根据待轧板带材的材质与厚度,调整相邻加热辊的辊缝间隙,并选择相应功率的加热棒分别安装于加热辊的空腔和工作辊的空腔中,然后通过冷却液进液口向冷却腔内填充冷却液,启动加热棒对加热辊和工作辊加热一段时间,直至加热辊和工作辊的表面温度均达到待轧板带材的可轧温度区间,继续后续步骤;

19.s2、将厚度为0.05~10mm待轧板带材的端部放置于第一根加热辊与第二根加热辊之间的辊缝中,加热辊对待轧板带材表面进行接触式在线加热,将待轧板带材加热至可轧温度;

20.s3、经步骤s2预热后的待轧板带材1直接输送至上工作辊和下工作辊之间,进行恒

温轧制。

21.进一步地,在所述步骤s3中,所述上工作辊和下工作辊安装于可逆轧机上,若干所述加热辊分别设置于可逆轧机的两侧,待轧板带材的轧制工艺包括以下步骤:

22.首先,待轧板带材的首端经步骤s1~s2在可逆轧机一侧的加热辊上进行预热,然后经步骤s3恒温轧制后的待轧板带材进入可逆轧机另一侧的加热辊上进行保温;最后,可逆轧机逆向轧制,如此循环,经多道次轧制后制得薄带材。

23.进一步地,进一步地,当所述待轧板带材的材质为镁或者镁合金时,加热辊的加热温度为200~350℃;当所述待轧板带材的材质为钼或钼合金时,加热辊的加热温度为400~550℃;轧制后制得的待轧板带材的厚度为0.05~5mm,待轧板带材的幅宽为300~400mm。

24.与现有技术相比本实用新型的有益效果为:

25.1、本实用新型中创造性地采用加热辊对待轧板带材轧制前进行接触式在线加热的方式,加热辊的布置方式使待轧板带材与加热辊为面接触,使得加热棒与加热辊之间、加热辊与待轧板带材之间均为接触式加热,提高了热传导的效率,降低了由于热辐射导致的温降,便于对轧辊表面及待轧板带材预热温度的精确控制,既可以实现对待轧板带材上下两侧表面分别预热,同时有效提高了待轧板带材的预热效率,而且待轧板带材与加热辊之间的摩擦力即可实现待轧板带材的稳定传输;

26.2、通过对轴承座增加冷却系统,解决了采用加热棒对加热辊进行加热,导致轴承中的润滑油受热后粘稠度降低,有效防止轴承使用过程失效。

附图说明

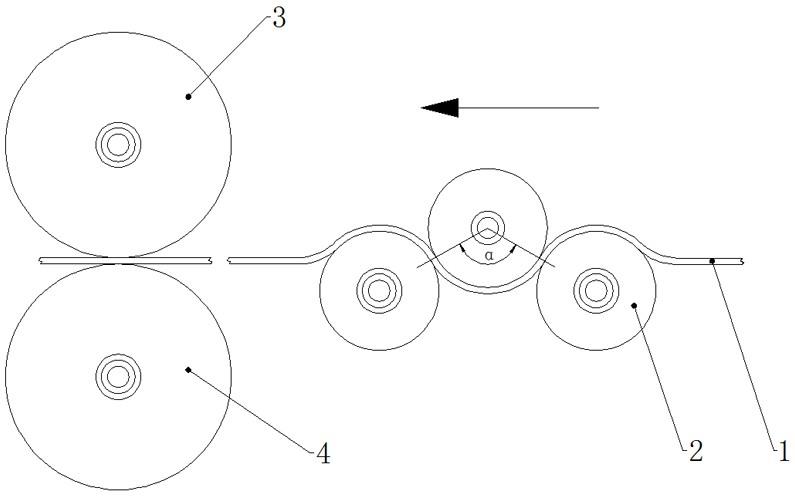

27.图1为本实用新型采用非可逆轧制工艺轧制(待轧板带材包角大于120度且小于180度)时的轧制工艺过程示意图。

28.图2为本实用新型采用可逆轧制工艺轧制(待轧板带材包角大于120度且小于180度)时的轧制工艺过程示意图。

29.图3为本实用新型采用可逆轧制工艺轧制(待轧板带材包角为180度)时的轧制工艺过程示意图。

30.图4为实施例四中可逆轧机两侧增加保温罩及卷取机时的轧制工艺过程示意图。

31.图5为加热辊剖视结构示意图。

32.图中,箭头方向为待轧板带材的轧制方向;

33.图中,1为待轧板带材,2为加热辊,21为轴承,22为加热棒,23为加热棒固定装置,24为轴承座,25为冷却液进液口,26为冷却液出液口,3为上工作辊,4为下工作辊。

具体实施方式

34.下面结合附图和实施例对本实用新型作进一步的详细描述。

35.实施例一

36.如图1及图4所示的金属板带材接触式在线加热恒温轧制系统,它包括上工作辊3、下工作辊4、加热辊2和加热棒22,所述上工作辊3和下工作辊4关于轧制中心线对称设置,上工作辊3和下工作辊4均设置为空心辊,根据上工作辊3和下工作辊4的尺寸选择相应功率的加热棒22对应安装于上工作辊3和下工作辊4的空腔中,其中:在采用上工作辊3和下工作辊

4对待轧板带材1轧制之前,通过加热辊2对金属板带材进行预热或者保温,所述加热辊2沿待轧板带材1的输送方向设置有三根,并且第奇数根预热辊与第偶数根预热辊关于待轧板带材1的上下两侧面交错设置,在本实施例一中,每一根加热辊2上待轧板带材1的包角α为120度。

37.进一步地,所述加热辊2设置为空心辊,根据待轧板带材1的厚度及幅宽选择加热辊2的尺寸,并相应调整加热辊2的辊缝间隙;根据加热辊2的尺寸选择相应功率的加热棒22,并根据加热辊2的尺寸在加热辊2的轴线位置处或者沿加热辊2的圆周方向分别设置用于安装加热棒22的空腔,加热棒22安装于空腔中并与空腔的内壁过渡配合。

38.进一步地,所述加热棒22的外端部与加热棒固定装置23的一端固定连接,加热棒固定装置23的另一端延伸至加热辊2空腔的外部并与机架固定连接。

39.进一步地,所述加热棒固定装置23包括连接法兰和套筒,套筒的敞口端与连接法兰固定连接,套筒的底部设置有通孔,加热棒22的正负电极一端安装于通孔中。

40.进一步地,所述加热棒固定装置23的材质为耐高温高分子聚合物。

41.进一步地,所述加热辊2的两端均安装有轴承21,轴承21安装于对应的轴承座24中,轴承21的外圆面与相对的轴承座24内壁之间设置有冷却腔,轴承座24侧壁上设置有与冷却腔连通的冷却液进液口25和冷却液出液口26。

42.在本实施例一中,金属板带材轧制的方式为非可逆轧制,加热辊2设置有三个,金属板带材接触式在线加热恒温轧制系统的轧制工艺,包括以下步骤:

43.s1、根据待轧板带材1的材质与厚度,调整相邻加热辊2的辊缝间隙,并选择相应功率的加热棒22分别安装于加热辊2的空腔和工作辊的空腔中,然后通过冷却液进液口25向冷却腔内填充冷却液,启动加热棒22对加热辊2和工作辊加热一段时间,直至加热辊2和工作辊的表面温度均达到待轧板带材1的可轧温度区间,继续后续步骤;

44.s2、将厚度为10mm待轧板带材1的端部放置于第一根加热辊2与第二根加热辊2之间的辊缝中,加热辊2对待轧板带材1表面进行接触式在线加热,将待轧板带材1加热至可轧温度;

45.s3、经步骤s2预热后的待轧板带材1直接输送至上工作辊3和下工作辊4之间,进行恒温轧制。

46.进一步地,在本实施例一中,待轧板带材1的材质为镁合金,待轧板带材1的厚度为10mm,待轧板带材1的开轧温度为250℃,加热辊2的加热温度为300℃,轧制制得的镁或镁合金薄带的厚度为5mm,镁或镁合金薄带的幅宽为300mm。轧制后制得的待轧板带材1表面无裂纹及鱼鳞状波纹缺陷,通过扫描电子显微镜观察板材内部组织,晶粒细小、均匀、弥散,无较大的柱状晶和枝晶,检测其力学性能符合国标要求。

47.实施例二

48.如图2所示,在本实施例二中,每一根加热辊2上待轧板带材1的包角与实施例一相同,金属板带材轧制的方式为可逆轧制,所述上工作辊3和下工作辊4安装于可逆轧机上,若干所述加热辊2分别设置于可逆轧机的两侧,待轧板带材1的轧制工艺包括以下步骤:

49.首先,待轧板带材1的首端经实施例一所述步骤s1~s2在可逆轧机一侧的加热辊2上进行预热,然后经实施例一所述步骤s3恒温轧制后的待轧板带材1进入可逆轧机另一侧的加热辊2上进行保温;最后,可逆轧机逆向轧制,如此循环,经多道次轧制后制得薄带材。

50.进一步地,在本实施例二中,待轧板带材1的材质为镁,待轧板带材1的厚度为1mm,待轧板带材1的开轧温度为300℃,加热辊2的加热温度为350℃,轧制制得的镁或镁合金薄带的厚度为0.05mm,镁或镁合金薄带的幅宽为300mm。经多次可逆轧制后制得的待轧板带材1表面无裂纹及鱼鳞状波纹缺陷,检测其力学性能符合国标要求。

51.实施例三

52.如图3所示,在本实施例三中,加热辊2设置有三个,每一根加热辊2上待轧板带材1的包角α均为180度,若干所述加热辊2沿轧制方向水平布置,待轧板带材1在加热辊2上呈连续的“∽”形,轧工艺采用实施例二中所述的待轧板带材1的轧制工艺。

53.进一步地,在本实施例三中,待轧板带材1的材质为钼,待轧板带材1的厚度为1mm,待轧板带材1的开制温度为500℃,加热辊2的加热温度为550℃,轧制制得的镁或镁合金薄带的厚度为0.5mm,镁或镁合金薄带的幅宽为400mm。经多次可逆轧制后制得的待轧板带材1表面无裂纹及鱼鳞状波纹缺陷,检测其力学性能符合国标要求。

54.实施例四

55.如图4所示,本实施例四中加热辊2沿竖直方向设置有两个,除此之外在实施例三的基础上,可逆轧机的左侧与对应的加热辊2之间设置有左保温罩,可逆轧机的右侧与对应的加热辊2之间设置有右保温罩,所述左保温罩和右保温罩均包括保温壳体,保温壳体的内壁上设置有加热盘管,左保温罩和右保温罩为补温装置,确保待轧板带材1温度不损失。

56.并且,在所述可逆轧机左侧加热辊2的外侧设置有左开卷取机,可逆轧机右侧加热辊2的外侧设置有右开卷取机,待轧板带材1的一端缠绕在左开卷取机上,待轧板带材1的另一端缠绕在右开卷取机上,左开卷取机与右开卷取机卷筒的外部均设置有加热筒,加热筒的内壁上设置有加热盘管,加热筒加热并封闭,对待轧板带材1进行预热或者保温。

57.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1