一种双面抛光中用于放置晶圆片的放置机构的制作方法

1.本实用新型属于半导体硅片抛光技术领域,尤其是涉及一种双面抛光中用于放置晶圆片的放置机构。

背景技术:

2.对于大尺寸半导体晶圆片,尤其是12寸或大于12寸的晶圆片,在双面抛光过程中,如何排布放置晶圆片并使抛光液能迅速流入远离抛光液流入口一侧的抛光面上,并使晶圆片稳固地、匀速地放置在抛光槽内进行旋转,并使各晶圆片旋转稳定,是保证晶圆片批量化抛光质量合格、抛光效果一致且表面几何参数精确的重要条件。

技术实现要素:

3.本实用新型提供一种双面抛光中用于放置晶圆片的放置机构,尤其是适用于大尺寸晶圆片的双面抛光设备,可以批量放置晶圆片,相邻放置的内圈盘不仅与下抛盘中的轴心轮啮合而且还与外圈盘内齿轮啮合,结构简单,性能稳定,配合运行一致性好。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种双面抛光中用于放置晶圆片的放置机构,置于抛光设备的下抛盘内侧,包括设有内齿轮的外圈盘和若干设有外齿轮的内圈盘,其中,所述外圈盘和所述内圈盘相互独立设置且所述内圈盘沿所述外圈盘圆周均匀设置;相邻所述内圈盘相互啮合;所述内圈盘均分别与所述外圈盘内齿轮啮合和置于所述下抛盘内侧的轴心轮外齿轮啮合。

6.进一步的,所述内圈盘上设有若干放置晶圆片的通孔放置槽,所述放置槽沿所述内圈盘圆周均匀设置且相邻所述放置槽之间通过连件一相互连接设置。

7.进一步的,在所述内圈盘上还设有若干连件二和连件三,所述连件二和所述连件三都用于连接所述放置槽和所述内圈盘。

8.进一步的,所述连件二和所述连件三沿所述内圈盘圆周均匀间隔且相互独立设置。

9.进一步的,所述连件二置于所述放置槽靠近所述内圈盘一侧且连接所述放置槽和所述内圈盘设置。

10.进一步的,相邻所述连件三围成的区域为v空结构。

11.进一步的,相邻所述连件三围成的区域为x型结构。

12.进一步的,所述连件三相对于所述内圈盘直径对称设置,且与所述连件一错开设置。

13.进一步的,在所述连件三上还设有若干通孔,所述通孔靠近所述放置槽一侧设置。

14.进一步的,在所述外圈盘内侧至少设有三组所述内圈盘。

15.采用本实用新型设计一种双面抛光中用于放置晶圆片的放置机构,可以批量放置晶圆片,相邻放置的内圈盘不仅与下抛盘中的轴心轮啮合而且还与外圈盘内齿轮啮合,保证晶圆片运行的稳定性和一致性;同时内圈盘上还设有若干镂空设置的通孔用于抛光液流

通,不仅加固内圈盘的强度,而且还更利于流入足够的抛光液于下抛盘中,整体控制精度高且抛光效果好。

附图说明

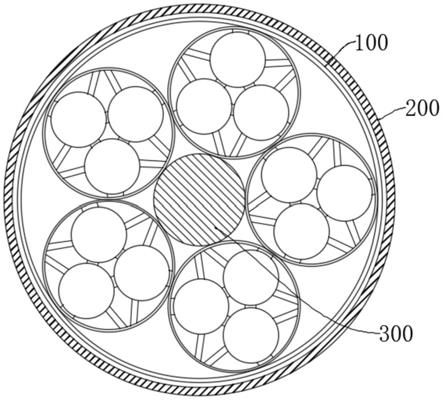

16.图1是本实用新型一实施例的放置机构与下抛盘配合的结构示意图;

17.图2是本实用新型一实施例的放置机构的俯视图;

18.图3是本实用新型实施例一的内圈盘的结构示意图;

19.图4是本实用新型实施例二的内圈盘的结构示意图;

20.图5是本实用新型实施例三的内圈盘的结构示意图。

21.图中:

22.100、放置机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、外圈盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120、内圈盘

23.121、放置槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122、连件一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123、连件二

24.124、连件三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

125、通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200、下压盘

25.300、轴心轮

具体实施方式

26.下面结合附图和具体实施例对本实用新型进行详细说明。

27.本实施例提出一种双面抛光中用于放置晶圆片的放置机构,如图1所示,放置机构100内置于抛光设备下抛盘200内侧并被下抛盘200带动旋转。具体地,放置机构100包括设有内齿轮的外圈盘110和若干设有外齿轮的内圈盘120,其中,外圈盘110和内圈盘120相互独立设置,内圈盘120置于外圈盘110的内侧且沿外圈盘110的圆周均匀设置,内圈盘120为若干结构相同的圆形盘。外圈盘110的外径小于下抛盘200的外径并被置于下抛盘200 内。内圈盘120与外圈盘110齿轮啮合的同时,相邻内圈盘120之间相互啮合;且所有内圈盘120均与设置在下抛盘200上端面中心的轴心轮300的外齿轮啮合,轴心轮300贯穿下抛盘200的轴心设置。

28.进一步的,如图2所示,内圈盘120上设有若干放置晶圆片的通孔放置槽121,放置槽121直径与晶圆片直径相适配,放置槽121的厚度略小于晶圆片的厚度,便于对晶圆片双面损伤层进行去除,防止放置槽121干涉晶圆片厚度方向的抛光。放置槽121沿内圈盘120的圆周均匀设置且相邻放置槽 120之间通过连件一122相互连接设置。放置槽121通过连件一122连接围成一个封闭的孔,保证放置槽121相互连接稳定的同时,还可用于抛光液的流通。

29.进一步的,在内圈盘120上还设有若干连件二123和连件三124,连件二123和连件三124都用于连接放置槽121和内圈盘120的内径;连件二123 和连件三124沿内圈盘120圆周均匀间隔且相互独立设置。

30.进一步的,连件二123设置在放置槽121靠近内圈盘120一侧且连接放置槽121和内圈盘120内侧壁设置,也即是放置槽121可以内切连接设置在内圈盘120上,也可以通过连件二123与内圈盘120连接。这种结构的设置使得放置槽121的放置数量可以根据内圈盘120的外径而定,至少放置槽121 的数量为两个。优选地,在本实施例中,放置槽121的数量三个且与内圈盘 120通过连件二123连接设置。

31.如图3所示,相邻连件三124围成的区域为v型镂空结构且相对于内圈盘120的直径

对称设置,同时连件三123与连件一122错开设置。相邻连件三124一端均与内圈盘120的内侧壁连接,另一端分别与相邻的放置槽121 连接设置,且与内圈盘120连接的两个相邻的连件三124非交叉连接,这样可进一步增加抛光液流通的面积,连接方式简单且易于加工制造。

32.如图4所示,为了进一步提高内圈盘120与放置槽121的连接的稳定性,相邻连件三124围成的区域为x型结构,即相邻连件三124中间交叉连接,交叉点可以靠近内圈盘120本体一侧设置,也可以靠近放置槽121一侧设置,优选地,靠近放置槽121一侧设置,可进一步提高相邻放置槽121连接的稳固性。

33.这两种结构设置的连件三124,不仅结构简单,而且最大限度地增加抛光液流通面积,进一步提高双面抛光液分布的均匀性,为下一步双面抛光做基础,保证双面抛光所用抛光液的均匀性,也提高了抛光液的利用率。

34.连件一122、连件二123和连件三124交错且相互独立设置的结构,使得放置槽121圆周有多个与内圈盘120连接的连接点,不仅提高内圈盘整体连接的强度,也提高放置盘121放置的稳固性,提高晶圆片在内圈盘120放置的稳定性,提高抛光效果,保持抛光性能一致。

35.进一步的,如图5所示,为了进一步提高抛光液的流通,同时在不影响内圈盘120强度的条件下,还可在连件三124上设有若干通孔125,通孔125 靠近放置槽121一侧设置,因为,靠近放置槽121一侧的连接段强度较高,无需担心其连接强度。

36.进一步的,在外圈盘110内侧至少可设有三组内圈盘120,在本实施例中,优选地,内圈盘120的数量为五个,也即是,每一个内圈盘120内放置三个晶圆片,每批次抛光时抛光设备可以放置15个晶圆片,这一装置尤其适用于大批量双面抛光晶圆片的设备使用,不仅结构稳固、抛光效率高,而且抛光液流通顺畅且均匀,抛光质量一致性好。

37.工作时,外圈盘110放置在下抛盘200上并与下抛盘200的转速和转向均相同;抛光设备中的上抛盘(图省略)直径略小于下抛盘200直径即外圈盘110的直径,且上抛盘的转向与下抛盘200相反且上抛盘的转速大于下抛盘200的转速,也就是上抛盘与外圈盘110的转向相反;轴心轮300与下抛盘200转向相同但转速不同,由于轴心轮300外径较小,为了保证轴心轮300 和下抛盘200运行的一致性性,轴心轮300的转速较快,下抛盘200的转速较慢;进而可知,载有晶圆片的内圈盘120与外圈盘110由于有一定的转速比差,使得载有晶圆片的内圈盘120可绕轴心轮300做行星运动,同时上抛盘相对于下抛盘200反向转动,则晶圆片在随下抛盘200转动的同时也受到上抛盘反向的转动。同时,在上抛盘的下端面和抛盘200的上端面上都设有抛光垫,进而晶圆片被上下反向旋转的抛光垫双面接触磨削,利用实时喷洒的抛光液对晶圆片双面表面进行化学机械抛光,从而实现晶圆片的双面抛光,去除双面的损伤层。

38.采用本实用新型设计一种双面抛光中用于放置晶圆片的放置机构,可以批量放置晶圆片,相邻放置的内圈盘不仅与下抛盘中的轴心轮啮合而且还与外圈盘内齿轮啮合,保证晶圆片运行的稳定性和一致性;同时内圈盘上还设有若干镂空设置的通孔用于抛光液流通,不仅加固内圈盘的强度,而且还更利于流入足够的抛光液于下抛盘中,整体控制精度高且抛光效果好。

39.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实

施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1