翻包专用平板小车的制作方法

1.本实用新型涉及铸造中浇铸工序领域,具体是指翻包专用平板小车。

背景技术:

2.随着现代生活质量不断的提高,工人对工作岗位的舒适度要求也比较高,工作环境不是太好的工作岗位面临着严重招人难的现象,在铸造行业中浇铸工序更是如此,现场环境恶劣且铁水在浇铸过程火花四射,有一定的危险程度。现市场上的浇筑包多为小包,浇筑量小,影响效率。

技术实现要素:

3.本实用新型要解决的技术问题是克服以上技术缺陷,提供一种能翻转重包,浇铸过程无需人工参与,自动完成浇铸,提高工作效率的翻包专用平板小车。

4.为解决上述技术问题,本实用新型提供的技术方案为:翻包专用平板小车,包括支撑支架、小车运行驱动、小车运行机构、电动液压推杆、翻转支架、小车平台和电控装置,所述小车运行驱动连接小车运行结构设置于小车平台内侧,所述电控装置连接设置于小车平台的上方一侧连接控制小车运行驱动和电动液压推杆,所述电动液压推杆和支撑支架连接设置于小车平台上,所述翻转支架的两侧与电动液压推杆连接,所述翻转支架内通过定位销轴连接设有防脱槽,所述翻转支架远离防脱槽的一侧与支撑支架的顶部转动连接。

5.进一步的,所述翻转支架远离支撑支架的一侧连接设有防倾覆挡块,所述小车平台上设有支撑台,所述支撑台上连接设有匹配防倾覆挡块的限位块。

6.进一步的,所述支撑支架上连接设有防滑落顶柱,所述翻转支架上匹配防滑落顶柱设有卡凸。

7.进一步的,所述翻转支架上靠近支撑支架的一侧连接设有角度仪。

8.本实用新型与现有技术相比的优点在于:结构简单,使用操作方便,能翻转重包,浇铸过程中无需人工参与,自动完成浇铸,有效提供工作效率。

附图说明

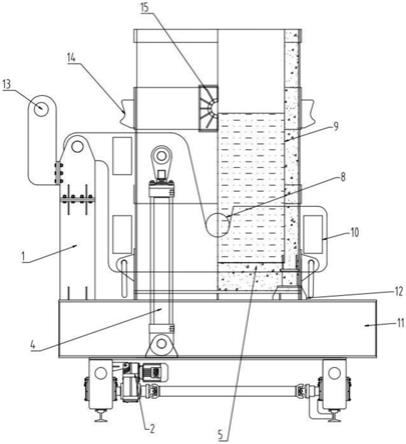

9.图1是本实用新型翻包专用平板小车结构示意图。

10.图2是本实用新型翻包专用平板小车侧视结构示意图。

11.图3是本实用新型翻包专用平板小车翻转支架翻转95

°

结构示意图。

12.如图所示:1、支撑支架,2、小车运行驱动,3、小车运行机构,4、电动液压推杆,5、翻转支架,6、小车平台,7、电控装置,8、定位销轴,9、防脱槽,10、防倾覆挡块,11、支撑台,12、限位块,13、防滑落顶柱,14、卡凸,15、角度仪。

具体实施方式

13.下面结合附图对本实用新型做进一步的详细说明。

14.结合图1

‑

3所示,翻包专用平板小车,包括支撑支架1、小车运行驱动2、小车运行机构3、电动液压推杆4、翻转支架5、小车平台6和电控装置7,所述小车运行驱动2连接小车运行结构设置于小车平台6内侧,所述电控装置7连接设置于小车平台6的上方一侧连接控制小车运行驱动2和电动液压推杆4,所述电动液压推杆4和支撑支架1连接设置于小车平台6上,所述翻转支架5的两侧与电动液压推杆4连接,所述翻转支架5内通过定位销轴8连接设有防脱槽9,所述翻转支架5远离防脱槽9的一侧与支撑支架1的顶部转动连接。

15.所述翻转支架5远离支撑支架1的一侧连接设有防倾覆挡块10,所述小车平台6上设有支撑台11,所述支撑台11上连接设有匹配防倾覆挡块10的限位块12,防止接包过程中导致倾覆,所述支撑支架1上连接设有防滑落顶柱13,所述翻转支架5上匹配防滑落顶柱13设有卡凸14,避免翻转滑脱,所述翻转支架5上靠近支撑支架1的一侧连接设有角度仪15,可精确控制翻转角度,通过计算可得到每次倒出铁水重量,所述翻转支架5最大翻转角度为95

°

,可以满足将包内铁水完全倒出,又能避免过翻导致包滑落。

16.本实用新型在具体实施时,当平板小车接收到来包信息后,自动运行到接包位置,铁水包沿平板小车的翻转支架5侧壁滑进防脱槽9内,平板小车自动运行到浇铸位,通过电动液压推杆4推动翻转支架5,带动铁水包沿支撑支架1为中心进行翻转,翻转支架5侧壁安装角度仪15可精确控制翻转角度,通过计算可得到每次倒出铁水重量,铁水包最大翻转角度为95

°

,可以把铁水包内所有铁水倒出,支撑支架1上安装防滑落顶柱13配合卡凸14防止过翻及钢包滑落。

17.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1