齿圈淬火压模工装的制作方法

1.本实用新型涉及一种用于齿圈的淬火压模工装。

背景技术:

2.在齿圈在淬火时,为控制变形,多采用压模工装;现有的压模工装,只能对齿圈的内侧或外侧进行限位,控制变形的效果有限,且模块无法自动回位,操作不便,影响了工作效率,也难以保证淬火液与工件充分接触,影响淬火质量。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的上述不足,提供一种齿圈淬火压模工装,它能对工件多侧进行限位,具有控制变形效果好的优点,且操作方便,可提高工作效率,并保证淬火质量。

4.为达到上述目的,本实用新型的齿圈淬火压模工装,包括底板、设有中心孔的固定托盘、固设于固定托盘外侧环形的底模;其特征在于一胀芯杆的下端滑动的设于中心孔内,胀芯杆的下端内设阶梯孔,阶梯孔内设有与底板接触的复位弹簧,胀芯杆上设有中心杆;固定托盘上固设有挡圈,在固定托盘上方围绕胀芯杆设有数个环形排列的胀块,每个胀块的上端内侧面与胀芯杆的上端外侧面均相配合的设有从上至下内缩的圆锥面,在挡圈内侧设有限位环,每个胀块的下端均位于胀芯杆与限位环之间,数根径向螺钉滑动的穿过限位环与各自的胀块联接,在限位环与胀块之间的每根径向螺钉外均套有压缩弹簧;在胀块外侧的底模上设有数个环形排列的支撑块,外压环置于所有的支撑块外,支撑块的外侧面与外压环的内侧面均相配合的设有从上至下外张的圆锥面,外压环设有数个纵向的长形孔,一根以上的联接螺钉穿过各自的长形孔与各自的支撑块联接,在底模上固设有位于外压环外侧的外挡圈。

5.工作时,中心杆和外压环均与机床的压头联接,压头推动中心杆和外压环下行,依靠配合的圆锥面,胀芯杆推动各胀块外移,外压环推动各支撑块内移,夹紧工件,对工件多侧进行限位,具有控制变形效果好的优点;淬火后,压头上行,胀芯杆在复位弹簧作用下复位,胀块在压缩弹簧作用下复位,外压环通过联接螺钉带动支撑块复位,操作方便,可提高工作效率;

6.作为本实用新型的进一步改进,所述每个胀块和支撑块相邻的一侧均设有数个纵向槽和水平槽,底板、底模、固定托盘及限位环设有相连的过液孔,限位环上端的过液孔进口位于胀块与支撑块之间;淬火液可通过纵向槽和水平槽与工件充分接触,并经过液孔流出,提高流动性,保证淬火质量;

7.作为本实用新型的进一步改进,所述在中心杆与外压环之间还设有内压环;内压环可压住工件的上端,进一步控制变形;

8.作为本实用新型的进一步改进,一导向螺杆穿过胀芯杆及阶梯孔与底板联接,复位弹簧套于导向螺杆外;可对胀芯杆的复位进行导向,提高工作效率;

9.作为本实用新型的进一步改进,外挡圈设有纵向的限位槽,外压环固联有径向的限位螺钉,限位螺钉的端部位于限位槽内;可对外压环的回位进行限位;

10.综上所述,本实用新型能对工件多侧进行限位,具有控制变形效果好的优点,且操作方便,可提高工作效率,并保证淬火质量。

附图说明

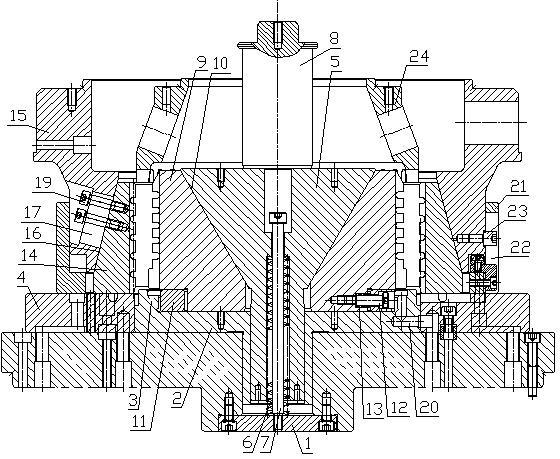

11.图1为本实用新型实施例的主视图。

12.图2为图1中各胀块的主视图。

13.图3为图2的俯视图。

14.图4为图1中外压环的主视图。

15.图5为图4的俯视图。

具体实施方式

16.下面结合附图对本实用新型作进一步详细的说明。

17.如图1至图5所示,该实施例的齿圈淬火压模工装,包括底板1、设有中心孔的固定托盘2、一体固联于固定托盘2上的挡圈3、固设于固定托盘2外侧的环形的底模4;一胀芯杆5的下端滑动的设于固定托盘2的中心孔内,胀芯杆5的下端内设阶梯孔,阶梯孔内设有与底板1接触的复位弹簧6,导向螺杆7穿过胀芯杆5及阶梯孔与底板1联接,复位弹簧6套于导向螺杆7外;胀芯杆5上设有中心杆8;在固定托盘2上方围绕胀芯杆5设有数个环形排列的胀块9,每个胀块9的上端内侧面与胀芯杆5的上端外侧面均相配合的设有从上至下内缩的圆锥面10,在挡圈3内侧设有限位环11,每个胀块9的下端均位于胀芯杆5与限位环11之间,数根径向螺钉12滑动的穿过限位环11与各自的胀块9联接,在限位环11与胀块9之间的每根径向螺钉12外均套有压缩弹簧13;在胀块9外侧的底模4上设有数个环形排列的支撑块14,外压环15置于所有的支撑块14外,支撑块14的外侧面与外压环15的内侧面均相配合的设有从上至下外张的圆锥面16,外压环15设有数个纵向的长形孔17,两根联接螺钉18穿过各自的长形孔17与各自的支撑块14联接;每个胀块9和支撑块14相邻的一侧均设有数个纵向槽18和水平槽19,底板1、底模4、固定托盘2及限位环11设有相连的过液孔20,限位环11上端的过液孔进口位于胀块9与支撑块14之间;在底模4上固设有位于外压环15外侧的外挡圈21,外挡圈21设有纵向的限位槽22,外压环15固联有径向的限位螺钉23,限位螺钉23的端部位于限位槽22内;在中心杆8与外压环15之间还设有内压环24;

18.工作时,中心杆8、外压环15及均内压环24与机床的压头联接,工件置于挡圈3上,压头带动三者下行,依靠配合的圆锥面10、16,胀芯杆5推动各胀块9外移,外压环15推动各支撑块14内移,内压环24压住工件的上端面,对工件四侧进行限位,夹紧工件,具有控制变形效果好的优点;淬火后,压头上行,胀芯杆5在复位弹簧作用下复位,胀块9在压缩弹簧13作用下复位,外压环15通过联接螺钉15带动支撑块14复位,操作方便,可提高工作效率;淬火液可通过纵向槽18和水平槽19与工件充分接触,并经过液孔20流出,提高流动性,保证淬火质量;

19.导向螺杆7可对胀芯杆5的复位进行导向,防止偏移,提高工作效率;

20.限位螺钉23可对外压环15的回位进行限位;外挡圈21保证下行时外压环15与各支

撑块14接触。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1