一种铸件冒口切割装置的制作方法

1.本实用新型涉及铸造技术,尤其涉及一种铸件冒口切割装置。

背景技术:

2.冒口是指为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。功能在铸型中,冒口的型腔是存贮液态金属的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,而冒口的主要作用是补缩。冒口的设计功能不同的冒口,其形式、大小和开设位置均不相同。

3.冒口分为:

4.1、普通冒口:用普通造型材料做的冒口叫普通冒口;

5.2、保温冒口:用保温材料做的冒口叫保温冒口,保温冒口中的金属液比普通冒口凝固时间长,节省金属;

6.3、发热冒口:在冒口材料中加入发热剂,在浇入金属液后,发热剂反应发热,使金属液能保持更长时间在液态下,比保温冒口更节省金属。

7.冒口的形状直接影响冒口的补缩效果,在设计时应尽量使冒口具有最小的表面积。球形冒口表面积最小,其补缩效率高于同体积的其他形状冒口的10%,但球形冒口起模困难,目前尚未普遍采用。生产中应用最多的是圆柱形、球顶圆柱形、腰圆柱形冒口。

8.常见地在汽车零部件铸件生产时,采用圆柱形的冒口进行铸件的浇铸,在浇铸冷却完成后,需要将圆柱形的冒口进行切除,而现有地切除采用带状锯片进行冒口的切除,这种切除方式由于带状锯片转速的限制,因此切除效率较低,大大地影响了企业的生产效率。同时地,现有地冒口切除时不会对冒口进行夹持,从而使得冒口在即将完成切割时由于受力的原因而使得切割方向发生变化,增大了后期处理的工作强度,严重地将导致带状锯片产生断裂,无疑增大了企业的成本投入。

技术实现要素:

9.本实用新型提供一种铸件冒口切割装置,以解决上述现有技术的不足,在铸件冒口切除时,对冒口进行定位夹持,防止出现切割轨迹发生变化,延长切割刀具的使用寿命,提高了冒口切割效率,方便实现铸件的夹持,夹持时不会对铸件表面产生夹痕,具有较强的实用性。

10.为了实现本实用新型的目的,拟采用以下技术:

11.一种铸件冒口切割装置,包括支撑件若干、设于支撑件上端的底板、设于底板后端的铸件夹持机构、设于底板前端的冒口夹持机构、设于底板且介于铸件夹持机构与冒口夹持机构之间的切割机构;

12.支撑件包括l形支撑板以及设于l形支撑板的l形支板;

13.底板上表面后端设有下支撑件;

14.铸件夹持机构等间隔阵列于底板上。

15.进一步地,铸件夹持机构包括下端装配于底板的旋杆一对、两端旋于旋杆的凹形夹持件以及设于旋杆上端的旋盘。

16.进一步地,冒口夹持机构包括设于底板前端的支撑杆一对、设于支撑杆上端的下夹持件、设于下夹持件两端的螺杆、旋于螺杆上端的上夹持件以及设于螺杆上端的转动盘。

17.进一步地,下夹持件的中间位置处设有向上凹陷的下v字形夹持槽;上夹持件的中间处设有与下v字形夹持槽相匹配的向下凹陷的上v字形夹持槽,下v字形夹持槽与上v字形夹持槽的尺寸相等。

18.进一步地,切割机构包括设于底板的导杆两对、穿于导杆的升降板、设于升降板上端的切割电机组、设于切割电机组的锯片、旋于升降板两端的升降杆一对、均设于升降杆下端的从动轮、均设于从动轮的皮带、设于皮带另一端驱动轮、设于驱动轮的升降电机组、用于固定升降电机组且上端设于底板的固定板。

19.进一步地,下支撑件由橡胶制成。

20.上述技术方案的优点在于:

21.1、冒口夹持机构,主要用于圆柱形的冒口夹持,夹持操作简单,并且能够适应不同尺寸圆柱形冒口的夹持作业,其中为了适应不同尺寸圆柱形冒口的夹持,在下夹持件与上夹持件的中间位置处设置了上v字形夹持槽与上v字形夹持槽;

22.2、切割机构,通过转速较快的圆锯片取代了转速较慢的带状锯片,一方面提高了冒口切割效率,另一方面,圆锯片的使用寿命要长于带状锯片的寿命,从而降低了企业的成本投入,切割机构上还设置了用于驱动锯片进给的升降电机组,从而完成锯片从上至下的切割运动;

23.3、铸件夹持机构与设置在底板上的下支撑件共同完成了铸件的夹持作业,方便操作,一方面能够根据铸件的尺寸和外形选用合适数量的铸件夹持机构,从而扩大了铸件的使用范围,另一方面,又不会对铸件本体产生较大压痕;

24.4、本实用新型在铸件冒口切除时,对冒口进行定位夹持,防止出现切割轨迹发生变化,延长切割刀具的使用寿命,提高了冒口切割效率,方便实现铸件的夹持,夹持时不会对铸件表面产生夹痕,具有较强的实用性。

附图说明

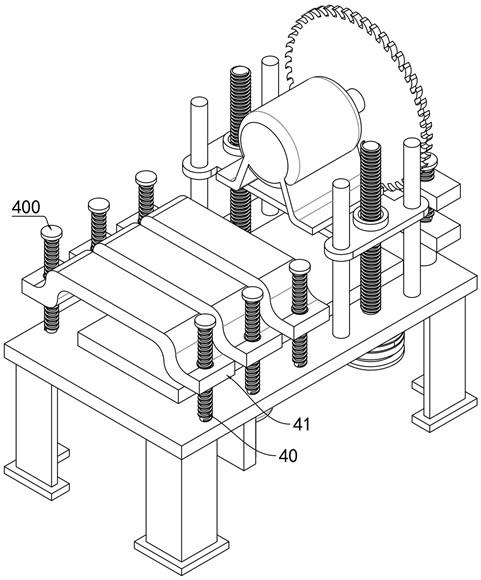

25.图1示出了本实用新型立体结构图一。

26.图2示出了本实用新型立体结构图二。

27.图3示出了本实用新型立体结构图三。

28.图4示出了本实用新型立体结构图四。

具体实施方式

29.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型做进一步的详细描述。

30.如图1

‑

图4所示,一种铸件冒口切割装置,包括支撑件1若干、设于支撑件1上端的底板2、设于底板2后端的铸件夹持机构4、设于底板2前端的冒口夹持机构3、设于底板2且介于铸件夹持机构4与冒口夹持机构3之间的切割机构5,支撑件1包括l形支撑板10以及设于l

形支撑板10的l形支板11,底板2上表面后端设有下支撑件20,铸件夹持机构4等间隔阵列于底板2上。下支撑件20由橡胶制成。

31.铸件夹持机构4包括下端装配于底板2的旋杆40一对、两端旋于旋杆40的凹形夹持件41以及设于旋杆40上端的旋盘400。

32.冒口夹持机构3包括设于底板2前端的支撑杆31一对、设于支撑杆31上端的下夹持件30、设于下夹持件30两端的螺杆32、旋于螺杆32上端的上夹持件33以及设于螺杆32上端的转动盘320。下夹持件30的中间位置处设有向上凹陷的下v字形夹持槽300;上夹持件33的中间处设有与下v字形夹持槽300相匹配的向下凹陷的上v字形夹持槽330,下v字形夹持槽300与上v字形夹持槽330的尺寸相等。

33.切割机构5包括设于底板2的导杆50两对、穿于导杆50的升降板51、设于升降板51上端的切割电机组58、设于切割电机组58的锯片59、旋于升降板51两端的升降杆52一对、均设于升降杆52下端的从动轮53、均设于从动轮53的皮带54、设于皮带54另一端驱动轮55、设于驱动轮55的升降电机组56、用于固定升降电机组56且上端设于底板2的固定板57。

34.实施方式如下所述:

35.首先,将铸件的冒口从下v字形夹持槽300与上v字形夹持槽330穿过,并且旋转螺杆32使得上v字形夹持槽330向下运动将圆柱形的冒口夹持稳定为止;

36.接着,根据铸件的具体外形和长度,选择合适的铸件夹持机构4对铸件进行夹持,夹持时,只需要通过旋盘400转动旋杆40,使得凹形夹持件41向铸件施加向下的力,最终将铸件夹持稳定为止;

37.最后,开始实施冒口切割,在切割过程中,同时地启动切割电机组58与升降电机组56在切割电机组58与升降电机组56带动下,锯片59开始对冒口开始实施从上至下的切割,其中,切割电机组58带动锯片59进行冒口切割,而升降电机组56带动升降杆52转动,最终使升降板51进行升降运动,直至完成切割为止。

38.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1