用于压铸机床的铝铸件取料机构的制作方法

1.本实用新型涉及铝铸件制造领域,具体涉及一种用于压铸机床的铝铸件取料机构。

背景技术:

2.压铸机床是在压力作用下把熔融金属液如铝液压射到模具中冷却成型,开模后即可得到固体铸件的铸造机械设备,现有压铸机床的取料方式分为人工取料和机械取料两种,人工取料时容易疲劳,取料效率低,安全性差,但能够通过目视准确判断取料是否完成,机械取料的方式取料效率高、安全性好,但难以判断取料是否完成。

技术实现要素:

3.本实用新型的目的是为了克服现有技术的缺点,提供一种取料效率高、安全性好、还能准确判断取料是否完成的用于压铸机床的铝铸件取料机构。

4.为达到上述目的,本实用新型采用的技术方案是,用于压铸机床的铝铸件取料机构,包括:

5.机械手;

6.取料组件,所述取料组件设置在所述机械手的端部,所述取料组件能够在所述机械手的带动下沿上下、前后、左右方向移动,所述取料组件包括夹爪和驱动件,所述夹爪至少有一对,所述驱动件用于带动所述夹爪开合;

7.控制器,所述控制器用于控制所述机械手动作;

8.电极,所述电极与所述控制器电连接,所述电极成对设置;

9.所述夹爪的夹持面与铝铸件的外轮廓相匹配,所述夹持面为绝缘面,所述电极设置在所述夹持面上,闭合所述夹爪,在所述夹爪夹持住所述铝铸件时,所述电极导通,所述控制器控制所述机械手继续动作;在所述夹爪未夹持住所述铝铸件时,所述电极断开,所述控制器控制所述机械手停止动作并发出报警。

10.优选地,所述绝缘面由设置在所述夹爪内侧的绝缘层的表面构成,所述绝缘层包括橡胶层或硅胶层。

11.进一步优选地,所述绝缘层的厚度为3

‑

8mm。

12.优选地,所述机械手为四轴联动机械手,所述取料组件可转动地设置在所述机械手的端部。

13.进一步优选地,所述夹爪上设置有喷嘴,所述喷嘴位于所述夹爪远离所述夹持面的一侧。

14.进一步优选地,所述夹爪上设置有喷管,所述喷嘴设置在所述喷管的端部,所述喷管与压缩空气管道相连通。

15.进一步优选地,所述喷管为伸缩喷管。

16.优选地,所述驱动件包括驱动气缸。

17.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

18.本实用新型提供的用于压铸机床的铝铸件取料机构,包括:机械手、取料组件、控制器和电极,通过将取料组件设置在机械手的端部,使得取料组件能够在机械手的带动下沿上下、前后、左右方向移动,从而完成取料所需的动作,效率高、安全性好;通过使取料组件的夹爪的夹持面为绝缘面,并将电极设置在夹持面上,将电极与控制器电连接,在夹爪闭合时,电极的通断结果能够反馈至控制器,使控制器明确得知夹爪取料是否完成,从而进行下一步动作,该方案结构巧妙,设置简单,充分利用了铝铸件本身的导电特性,只有在夹爪夹持住铝铸件时,电极才能够导通,使得控制器能够准确判断取料是否完成,从而进行下一步动作,自动化程度高,取料效果好。

附图说明

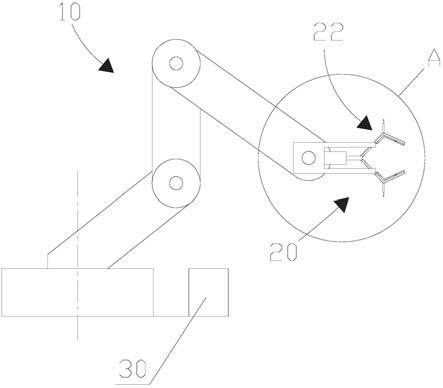

19.图1是本实用新型的主视示意图。

20.图2是图1中a处的局部放大图。

21.其中:

22.10.机械手;20.取料组件;21.基座;22.夹爪;22a.上夹爪;22b.下夹爪;221.夹持面;222.绝缘层;223.喷管;223a.第一管;223b.第二管;224.喷嘴;23.驱动气缸;30.控制器;40.电极。

具体实施方式

23.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

24.本实用新型中描述的上下方向为图1中的上下方向,本实用新型中描述的左右方向为图1中的左右方向。

25.如图1

‑

2所示,本实用新型提供的用于压铸机床的铝铸件取料机构,包括:机械手10、取料组件20、控制器30、电极40,其中,机械手10的具体结构为现有技术,可以参考kuka、abb等公司生产的机械手;取料组件20设置在机械手10的端部,取料组件20能够在机械手10的带动下沿上下、前后、左右方向移动,取料组件20包括基座21、夹爪22、驱动件,夹爪22成对设置,分别为上夹爪22a和下夹爪22b,驱动件用于带动夹爪22开合,在本实施例中,驱动件为驱动气缸23;控制器30用于控制机械手10动作;电极40与控制器30电连接(图中未示出),电极40成对设置。

26.在本实施例中,夹爪22的夹持面221与铝铸件的外轮廓相匹配,所述相匹配是指,在夹爪22闭合时,夹持面221能够与铝铸件的外轮廓相贴合,夹持面221为绝缘面,电极40设置在夹持面221上,电极40的设置需不影响夹持面221的夹持效果,可以将电极40制成薄片状,使其粘贴在夹持面221上,电极40与夹爪22一一对应地设置,所述一一对应设置是指上夹爪22a和下夹爪22b上均设有一个电极40,闭合夹爪22,在上夹爪22a和下夹爪22b将铝铸件夹持住时,由于铝铸件本身的导电特性,将导通上述两个电极40,此时,控制器30控制机械手10继续动作;闭合夹爪22,在上夹爪22a和下夹爪22b未夹持住铝铸件时,这两个电极40断开,控制器30控制机械手10停止动作并发出报警。

27.夹持面221的绝缘可以采用喷涂绝缘漆的方式实现,但这种方式在长时间使用时,漆面容易被铝铸件表面的毛刺划伤,容易出现误判现象,为了解决这一问题,在本实施例中,绝缘面由设置在夹爪22内侧的绝缘层222的表面构成,绝缘层222为橡胶层,为防止橡胶层被铝铸件的高温所损坏,可以采用耐高温橡胶或者在橡胶层上覆盖隔热层,绝缘层222的厚度为3

‑

8mm,这一厚度既能够防止绝缘层222被铝铸件上的毛刺刺穿,又能够尽可能的使夹爪22的结构小巧。

28.在本实施例中,机械手10为四轴联动机械手,基座21可转动地设置在机械手10的端部,驱动气缸23设置在基座21上,夹爪22与驱动气缸23的气缸杆相连接,其具体连接方式可以参考夹爪气缸进行设置,在此不再赘述。

29.为了在取料后对压铸机床的模具进行清理,夹爪22上还设置有喷管223,喷管223位于夹爪22远离夹持面221的一侧,喷管223的端部设置有喷嘴224,喷管223与压缩空气管道相连通,在取料完成后,通过机械手10调整喷嘴224的位置,使其对准压铸机床的模具内腔,再接通压缩空气管道,使压缩空气通过喷管223及喷嘴224对准模具内腔喷出,实现对模具内腔的清理,为方便对两瓣模具同时进行清理,喷管223为伸缩喷管,喷管223包括相滑动连接的第一管223a和第二管223b,第一管223a和第二管223b相对位置的固定及相互之间的密封可以采用现有技术实现,在此不再赘述。

30.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

31.本实用新型提供的用于压铸机床的铝铸件取料机构,通过将取料组件设置在机械手的端部,使得取料组件能够在机械手的带动下沿上下、前后、左右方向移动,从而完成取料所需的动作,效率高、安全性好;通过使取料组件的夹爪的夹持面为绝缘面,并将电极设置在夹持面上,将电极与控制器电连接,在夹爪闭合时,电极的通断结果能够反馈至控制器,使控制器明确得知夹爪取料是否完成,从而进行下一步动作,该方案结构巧妙,设置简单,充分利用了铝铸件本身的导电特性,只有在夹爪夹持住铝铸件时,电极才能够导通,使得控制器能够准确判断取料是否完成,从而进行下一步动作,自动化程度高,取料效果好。

32.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1