非晶质合金薄带、非晶质合金粉末及纳米晶体合金压粉磁芯以及纳米晶体合金压粉磁芯的制造方法与流程

1.本发明涉及例如在电视机、空调等家电设备中采用的pfc电路、在太阳能发电、混合动力车、电动汽车等的电源电路等中使用的纳米晶体合金压粉磁芯以及该纳米晶体合金压粉磁芯的制造方法以及成为该纳米晶体合金压粉磁芯的材料的非晶质合金薄带及非晶质合金粉末。

背景技术:

2.作为在各种变压器、电动机、发电机、电抗器、抗流线圈、噪声对策部件、激光电源、加速器用脉冲功率磁性部件、各种传感器、磁屏蔽件、磁电路用磁轭等中使用的软磁性材料,已知有fe基纳米晶体合金。已知fe基纳米晶体合金具有与co基非晶质合金相匹敌的较小的矫顽力、磁致伸缩,且表现与fe基非晶质合金相匹敌的高饱和磁通密度。该fe基纳米晶体合金通常通过从液相、气相急冷而制成非晶质合金后,通过热处理对其进行微结晶化来制作。作为从液相急冷的方法,已知有单辊法、双辊法、离心急冷法、旋转液中纺丝法、雾化法、气蚀法等。另外,作为从气相急冷的方法,已知有溅射法、蒸镀法、离子镀法等。

3.已知fe基纳米晶体合金是将通过这些方法制作的非晶质合金微结晶化而得到的,几乎没有见于非晶质合金的那样的热不稳定性,具备与fe基非晶质合金同等程度的高饱和磁通密度和低磁致伸缩,显示出优异的软磁特性。进而,已知纳米晶体合金的经时变化小,温度特性也优异。需要说明的是,纳米晶体合金通过在纳米结晶化开始温度以上的温度下对能够纳米结晶化的非晶质合金进行热处理(以下,也简称为“纳米结晶化热处理”)而得到。以下,也将纳米结晶化热处理前的能够进行纳米结晶化的非晶质合金简称为“非晶质合金”。另外,也将通过对非晶质合金实施纳米结晶化热处理而得到的fe基纳米晶体合金简称为“纳米晶体合金”。

4.非晶质合金通常通过辊急冷而连续铸造为薄带状来制造,制造为长条的合金薄带。因此,由纳米晶体合金构成的磁芯一般使用将合金薄带卷绕或层叠而成的磁芯。但是,近年来,在电抗器等的电磁升压电路中,根据小型化等需求,要求应对数十~数百k hz左右的高频用途,作为适合于此的磁芯,使粉末状的磁性材料固化而成的压粉磁芯正在增加。使用压粉磁芯的理由如下。

5.在高频的电磁电路中使用的磁芯为了防止电流的波动等引起的磁饱和,减小导磁率而使用。在粉末状的磁性材料固化而成的压粉磁芯中,由于粉末彼此之间的微小的间隙发挥降低导磁率的作用,因此磁饱和被抑制,能够使电路整体的损耗降低。

6.在几十~几百k hz的高频区域中,期望几十~几百的磁导率,因此扁平状的粉末比球形的粉末更容易使用。其理由是,扁平状的粉末的面内方向与磁路平行时,磁路方向的反磁场系数相对变低,在磁路方向上形状磁各向异性发挥作用,因此容易提高导磁率。通过雾化法得到的非晶质合金的粉末接近球形状,但将通过辊急冷制造的能够进行纳米结晶化的非晶质合金的薄带(以下,也简称为“非晶质合金薄带”)粉碎而成非晶质合金粉末(以下,

也简称为“薄带粉碎粉”)成为扁平状,因此正在研究使用该薄带粉碎粉。

7.非晶质合金薄带具有与fe基非晶质合金薄带相同程度的硬度。因此,具有难以粉碎、也难以控制粉碎后的粒径这样的缺点。

8.非晶质合金薄带在热处理前韧性优异,因此为了通过粉碎来制造薄带粉碎粉,要进行用于使合金脆化的热处理(以下称为脆化热处理)。虽然非晶质合金薄带的韧性由于该脆化热处理而降低,但非晶质合金薄带一边被撕裂一边被粉碎,因此在薄带粉碎粉的局部容易残留应力,成为磁特性劣化的一个原因。另外,脆化热处理成为制造工序的瓶颈。另外,在对进行了脆化热处理的薄带粉碎粉和粘合剂进行压缩成型来制成压粉磁芯的情况下,在压粉磁芯中残留有在加压工序中产生的内部应力,但之后即使进行缓和内部应力的热处理(以下称为去应力热处理),也难以充分地缓和应力,无法得到充分的软磁特性。其理由在于,当反复进行非晶质合金的去应力热处理时,其改善效果降低,因此,若在粉碎前进行脆化热处理,则压缩成型后的热处理所致的应力缓和不充分。因此,有效的是开发出即使不进行脆化热处理粉碎性也良好的非晶质合金薄带。

9.例如,专利文献1的课题在于,将包含难以粉碎的fe、b、p及cu的非晶质软磁性合金不进行脆化热处理而直接进行粉碎,另外,作为其解决的手段,提出了由组成式fe

a

si

b

b

c

p

x

cu

y

sn

z

表示且满足79≤a≤86at%、0≤b≤10at%、1≤c≤14at%、1≤x≤15at%、0.4≤y≤2at%、0.5≤z≤6at%及0.04≤y/x≤1.20的软磁性合金粉末,该软磁性合金粉末是作为非晶质单相的软磁性合金粉末。

10.另外,在上述专利文献1的0022段,关于粉碎性的改善记载了“在上述的软磁性合金粉末中,sn是承担非晶相的形成的元素,另外,由于该sn的含有,对于将熔化的合金急冷而生成的非晶质合金薄带/薄片,能够在不进行热处理的情况下直接进行粉碎,因此是必须元素”。

11.另外,专利文献2中,由于难以得到含有数%以上nb的作为fe cu nb si b系、fe cu nb b系等fe基纳米晶体材料且1.7t以上的高饱和磁通密度的材料,作为容易制造粉末的软磁性合金,提出了不含nb的组成,并且作为其一个实施方式,提出了fe

bal

cu

1.35

si

14

b3sn

0.5

的合金薄带(表3,试样no.19)。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2016

‑

3366号公报

15.专利文献2:日本特许第5445888号公报

技术实现要素:

16.发明所要解决的课题

17.但是,为了得到能够兼顾优异的粉碎性和软磁特性的非晶质合金薄带,需要进一步的研究。

18.因此,本发明的课题在于提供一种具备优异的粉碎性、实施纳米结晶化热处理而得到优异的软磁特性的非晶质合金薄带,提供将该非晶质合金薄带粉碎而得到的非晶质合金粉末以及使用它们制造的纳米晶体合金压粉磁芯以及纳米晶体合金压粉磁芯的制造方法。

19.用于解决课题的方法

20.用于解决上述课题的具体方法包括以下的方式。

21.<1>一种非晶质合金薄带,其具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成。

22.<2>如<1>所述的非晶质合金薄带,其厚度为15μm以上且50μm以下。

23.<3>一种非晶质合金粉末,其具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,并且具有合金薄带面和断裂面。

24.<4>一种纳米晶体合金压粉磁芯的制造方法,其具有:

25.将非晶质合金薄带粉碎来制成非晶质合金粉末的粉碎工序,上述非晶质合金薄带具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55,1≤b≤10,11≤c≤17,0.25<d≤1.0,a+d≤1.80)表示的组成,并且未进行热处理;

26.压缩成型工序a,将上述非晶质合金粉末与粘合剂混合,进行压缩成型,从而制成压粉体;以及

27.结晶化热处理工序a,对上述压粉体实施用于使该压粉体所含的上述非晶质合金粉末进行纳米结晶化的热处理。

28.<5>一种纳米晶体合金压粉磁芯的制造方法,其具有:

29.将非晶质合金薄带粉碎来制成非晶质合金粉末的粉碎工序,上述非晶质合金薄带具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

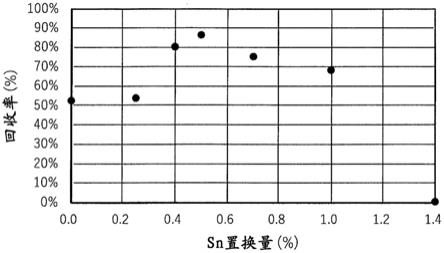

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,且未经热处理,

30.结晶化热处理工序b,对上述非晶质合金粉末实施用于纳米结晶化的热处理,得到纳米晶体合金粉末,以及

31.压缩成型工序b,将上述纳米结晶化的纳米晶体合金粉末与粘合剂混合,进行压缩成型,从而制成压粉体。

32.<6>一种纳米晶体合金压粉磁芯,其含有非晶质合金粉末,上述非晶质合金粉末具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,并且具有平均晶体粒径60nm以下的体心立方结构的晶粒以体积分率计为30体积%以上分散于非晶质母相中的组织,并且具有合金薄带面和断裂面。

33.发明效果

34.根据本发明,能够提供具备优异的粉碎性、实施纳米结晶化热处理而得到优异软磁特性的非晶质合金薄带、将该非晶质合金薄带粉碎而得到的非晶质合金粉末以及使用它们制造的纳米晶体合金压粉磁芯以及纳米晶体合金压粉磁芯的制造方法。

附图说明

35.图1是表示sn置换量x与106μm以下的粉末的回收率的关系的图。

36.图2是表示sn置换量x与63μm以下的粉末的回收率的关系的图。

37.图3是本实施方式的薄带粉碎粉的外观照片。

38.图4是实施了用于纳米结晶化的热处理的本实施方式的薄带粉碎粉的tem照片。

39.图5是实施了用于纳米结晶化的热处理的比较方式的薄带粉碎粉的tem照片。

具体实施方式

40.接着,通过实施方式具体地说明本发明,但本发明并不限定于这些实施方式。需要说明的是,本说明书中,使用“~”表示的数值范围是指包含在“~”前后记载的数值作为下限值和上限值的范围。在本说明书中阶段性地记载的数值范围中,在一个数值范围中记载的上限值或下限值也可以置换为其他阶段性记载的数值范围的上限值或下限值。另外,在本说明书所记载的数值范围内,该数值范围的上限值或下限值也可以置换为实施例中所示的值。

41.<非晶质合金薄带>

42.本实施方式的非晶质合金薄带满足以下的合金组成。

43.合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55,1≤b≤10,11≤c≤17,0.25<d≤1.0,a+d≤1.80)

44.上述合金组成的非晶质合金薄带成为粉碎性优异且能够通过实施纳米结晶化热处理而得到优异软磁特性(高饱和磁通密度)的软磁性材料。

45.本实施方式中的非晶质合金薄带可以通过如下的单辊或双辊这样的辊急冷来制造:将以成为上述的合金组成的方式称量的原料利用高频感应溶解等方法溶解后,经由喷嘴向高速旋转的冷却辊的表面喷出而使其急冷凝固。需要说明的是,从容易进行连续铸造而提高非晶质合金薄带的制造效率的观点以及使熔融金属的冷却速度变慢、有意地使脆化产生而提高粉碎性、提高薄带粉碎粉的制造效率的观点出发,非晶质合金薄带的厚度优选为15μm以上。另外,从提高粉碎性、提高薄带粉碎粉的制造效率的观点出发,非晶质合金薄带的厚度优选为50μm以下。

46.需要说明的是,本实施方式的非晶质合金薄带不仅包括完全的带状,还包括通过辊急冷得到的薄带片状的合金薄带。需要说明的是,薄带片状是指带状的薄带发生部分破损或断裂而分离成多个的情况。另外,以下将通过单辊或双辊这样的辊急冷来铸造合金薄带的方法称为“辊铸造”。

47.<非晶质合金粉末>

48.另外,本实施方式的非晶质合金粉末具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,并且具有合金薄带面和断裂面。另外,合金薄带面是指,相当于通过辊铸造而形成的非晶质合金薄带的对置的两个平面的面。

49.该非晶质合金粉末通过实施纳米结晶化热处理而成为具有高饱和磁通密度的纳米晶体合金粉末。详细内容后述。

50.以下,对本实施方式的非晶质合金薄带、非晶质合金粉末、纳米晶体合金压粉磁芯的合金组成进行说明。

51.本实施方式的非晶质合金薄带、非晶质合金粉末、纳米晶体合金压粉磁芯是不添加nb、mo的组成,具有高的饱和磁通密度。

52.本实施方式的非晶质合金薄带及非晶质合金粉末(以下,有时也将本实施方式的

非晶质合金薄带及非晶质合金粉末简称为“非晶质合金薄带等”)的合金组成为能够进行纳米结晶化的组成。另外,对本实施方式的非晶质合金薄带等实施纳米结晶化热处理而得到的纳米晶体合金薄带、纳米晶体合金粉末的组织优选为平均粒径30nm以下的晶粒以面积分率计为超过0%且小于30%分散于非晶质母相中的组织。

53.通过对该非晶质合金薄带等实施纳米结晶化热处理,能够得到具有在非晶质相中分散有平均晶体粒径为60nm以下的纳米晶体的纳米晶体组织的纳米晶体合金薄带、纳米晶体合金粉末。通过对本实施方式的非晶质合金薄带等实施纳米结晶化热处理,能够使得到的纳米晶体合金薄带、纳米晶体合金粉末的纳米晶体相的体积分率为30%以上。该纳米晶体为体心立方结构的晶粒,优选平均晶体粒径为10~50nm。

54.以下,对非晶质合金薄带等的合金组成进行说明。

55.fe(铁)是决定饱和磁通密度bs的元素。为了得到高饱和磁通密度bs,非晶质合金薄带等的合金组成中的fe的原子%优选为77原子%以上,更优选为79原子%以上。

56.cu(铜)具有使非晶质合金薄带脆化、使粉碎容易的效果。cu在fe

‑

b非晶质基质中,与这些元素的混合热为正,因此为了降低势能,在制造时的冷却过程中cu原子彼此聚集而形成团簇。在团簇周边,fe浓度提高,因此产生高fe浓度的高密度区域。推测该密度的突变使得容易粉碎。另外,由于纳米晶以cu原子为核而在合金组织内均匀地生成,因此cu的添加是必须的。

57.为了得到上述效果,非晶质合金薄带等的合金组成中的cu的原子%为0.3原子%以上,优选为0.5原子%以上,更优选为0.7原子%以上,进一步优选为0.8原子%以上。

58.从通过抑制由于在急冷凝固后(纳米结晶化热处理前)的热处理而成长为粗大晶粒、比较大的结晶在非晶质合金薄带等中生成从而得到软磁特性优异的纳米晶体合金压粉磁芯的观点以及通过在利用对非晶质合金薄带等进行热处理而得到的纳米晶体合金薄带、纳米晶体合金粉末中增加缓和残留应力的非晶质相来提高纳米晶体合金压粉磁芯的软磁特性的观点出发,非晶质合金薄带等的合金组成中的cu的原子%小于1.55原子%,优选为1.4原子%以下,更优选为1.2原子%以下,进一步优选为小于1.0原子%。

59.si(硅)是通过热处理而与fe生成合金作为纳米晶相且形成bcc相((fe

‑

si)bcc相)的元素。另外,是在急冷凝固时作用于非晶质形成能力的元素。为了再现性良好且在急冷凝固后形成非晶质相,非晶质合金薄带等的合金组成中的si的原子%为1原子%以上,优选为2原子%以上,更优选为2.5原子%以上。另一方面,为了确保合金熔液的粘度的再现性,为10原子%以下,优选为8原子%以下,更优选为7原子%以下。

60.b(硼)是与si同样地在急冷凝固时作用于非晶质形成能力的元素。另外,b具有使成为纳米晶的核的cu原子在合金组织内(非晶相)不会偏置地存在而是均匀存在的作用。

61.关于非晶质合金薄带等的合金组成中的b的原子%,为了再现性良好且在急冷凝固后形成非晶质相、使cu原子均匀地存在于上述非晶质相中,为11原子%以上,优选为12原子%以上。另外,虽然与后述的si量的合计量也有关系,但从得到具有高饱和磁通密度bs的纳米晶体合金压粉磁芯的观点出发,合金组成中的b的原子%为17原子%以下,优选为15.5原子%以下。

62.另外,如上所述,fe是决定饱和磁通密度bs的元素。因此,若非晶质合金薄带等中的fe量减少,则饱和磁通密度bs的降低倾向变大。进一步,关于饱和磁通密度bs,si和b对fe

的影响相对较大。因此,从得到具有高饱和磁通密度bs的纳米晶体合金压粉磁芯的观点出发,非晶质合金薄带等的合金组成中的si的原子%和b的原子%的合计(b+c)优选为20原子%以下(即b+c≤20),更优选为18原子%以下(b+c≤18)。

63.sn(锡)具有使非晶质合金薄带等脆化的效果。另外,sn通过与cu复合地添加,非晶质合金薄带等的脆化变得更显著。低熔点的sn即使在比较低的温度下,也能够在非晶质合金薄带等内移动,能够均匀地分布于非晶质合金薄带等的整体。与sn和cu形成化合物相关地,认为cu(sn)团簇以更高的数密度广泛分散于非晶质合金薄带等整体的效果在于sn。另外,sn具有抑制非晶质合金薄带等的热处理后的粗大晶粒的生成的作用效果。

64.为了得到这些效果,非晶质合金薄带等的合金组成中的sn的原子%超过0.25原子%,优选为0.26原子%以上,更优选为0.27原子%以上,进一步优选为0.28原子%以上。另一方面,从抑制使软磁特性降低的化合物的析出的观点出发,非晶质合金薄带等的合金组成中的sn的原子%为1.0原子%以下,优选小于0.50原子%,更优选为0.48原子%以下,进一步优选为0.45原子%以下。

65.非晶质合金薄带等的合金组成中的cu量和sn量的合计(a+d)为1.80原子%以下。合金组成中的cu量和sn量的合计为1.80原子%以下时,容易得到饱和磁通密度大的纳米晶体合金薄带、纳米晶体合金粉末。从得到饱和磁通密度大的纳米晶体合金薄带、纳米晶体合金粉末的观点出发,非晶质合金薄带等的合金组成中的cu量和sn量的合计优选为1.6原子%以下,更优选为1.5原子%以下,进一步优选为1.45原子%以下。从得到粉碎性优异的非晶质合金薄带的观点以及得到饱和磁通密度大的纳米晶体合金薄带、纳米晶体合金粉末的观点出发,非晶质合金薄带等的合金组成中的cu量和sn量的合计优选为0.8原子%以上,更优选为1.0原子%以上,进一步优选为1.2原子%以上,更进一步优选为1.25原子%以上。

66.本实施方式的非晶质合金薄带等优选在非晶质(基质)中分散微细的晶粒。在fe量多的合金中,不是制作完全的非晶质合金,反而在制作在非晶质(基质)中分散有微细晶粒的非晶质合金之后进行热处理,在使结晶化进行的情况下会成为微细的晶粒组织,能够实现优异的软磁特性。

67.如果是本实施方式中规定的合金组成,则通过辊铸造,容易得到在非晶质(基体)中分散微细的晶粒的非晶质合金薄带等。需要说明的是,分散有微细的晶粒的状态是指平均粒径30nm以下的晶粒成为在非晶质母相中以体积百分率计超过0%且小于30%分散的组织的状态。

68.fe

‑

b系、fe

‑

b

‑

si系的合金组成容易形成非晶相,但通过在其中适量添加与fe非固溶的cu、sn,能够在刚刚进行利用超急冷法的铸造后的fe基合金(中间合金)中适度地形成微细的晶粒的核。由该组织构成的非晶质合金在纳米结晶化热处理前的阶段形成微细晶粒,通过适当的热处理,晶粒不会粗大化,可得到纳米晶体合金,可得到良好的软磁特性。另外,由于微细晶粒随机地分散,因此能够使脆性高至通过180

°

折曲而引起断裂的程度。因此,即使不使用研磨装置等强力的粉碎装置也能够进行粉碎,得到的非晶质合金粉末的残余应力小。

69.另外,上述合金组成除了所表述的元素之外,还可以含有杂质。作为杂质,例如为p(磷)、s(硫)、n(氮)、c(碳)等。在将上述组成式的原子%设为100原子%时,该杂质可在其中的小于1.0原子%的范围内与fe置换。

70.特别是p是在急冷凝固时作用于非晶质形成能力的元素,但也可能成为使粉碎性恶化的主要原因。为了确保粉碎性,需要进一步添加具有脆化效果的sn,但本来sn是使软磁特性降低的元素,因此不优选添加大量sn。因此,非晶质合金薄带等的合金组成中的p的原子%的上限以上述合金组成的原子%为100原子%计,优选小于1.0原子%,更优选为0.5原子%以下,进一步优选为0.3原子%以下,更进一步优选为0.2原子%以下,更进一步优选为0.1原子%以下。

71.c对铸造时的合金熔液的粘度的稳定化有效果,因此在使p为上述的范围的基础上,非晶质合金薄带等也可以在0.40原子%以下的范围含有c。非晶质合金薄带等的合金组成中的c的原子%优选为0.37原子%以下,更优选为0.35原子%以下。另外,从得到铸造时的合金熔液粘度的稳定化的观点出发,非晶质合金薄带等的合金组成中的c的原子%优选为0.10原子%以上,更优选为0.20原子%以上,进一步优选为0.22原子%以上。

72.(粉碎和分级)

73.上述合金组成的非晶质合金薄带的粉碎可以采用雾化器、球磨机、喷磨机、捣磨机等已知的装置。所得到的非晶质合金薄带的粉碎粉具有通过辊铸造而形成的合金薄带面和断裂面。

74.需要说明的是,在本实施方式中,通过进行粉碎后的分级,能够制成具有期望的平均粒径的非晶质合金粉末。

75.例如,分级后的非晶质合金粉末的中值粒径d50(相当于累积50体积%的粒径)可以设为20μm以上且40μm以下。具体而言,也可以通过过筛对非晶质合金粉末进行分级,超过40μm的粒径的粉末为粉末整体的10质量%以下,超过20μm且40μm以下的粒径的粉末为粉末整体的30质量%以上且90质量%以下,20μm以下的粒径的粉末为粉末整体的5质量%以上且60质量%以下。

76.根据该分级,优选使得超过40μm的粒径的非晶质合金粉末为非晶质合金粉末整体的10质量%以下。该超过40μm的粒径的非晶质合金粉末难以稳定地得到非晶质相或非晶质相与微细结晶相的混合相。因此,超过40μm的粒径的非晶质合金粉末优选设为10质量%以下,更优选为5质量%以下,进一步优选为0质量%。

77.如上所述,优选超过40μm的粒径的非晶质合金粉末少。而且,能够确定剩余的许多非晶质合金粉末中的20μm以下的粒径的非晶质合金粉末与超过20μm且40μm以下的粒径的非晶质合金粉末的比率。

78.此时,20μm以下的粒径的非晶质合金粉末即使是高频用途,也能够得到具有能够抑制磁饱和的高饱和磁通密度bs的fe基纳米晶体合金粉末,超过20μm且40μm以下的粒径的非晶质合金粉末适合于具有高的初始磁导率μi和优异直流叠加特性的磁芯。因此,能够以得到期望的磁特性的方式设定这些量。

79.在上述中,将超过20μm且40μm以下的粒径的非晶质合金粉末设为非晶质合金粉末整体的30质量%以上且90质量%以下,将20μm以下的粒径的非晶质合金粉末设为非晶合金粉末整体的5质量%以上且60质量%以下。如上所述,能够根据所要求的磁特性来变更分量。

80.粒径为20μm以下的非晶质合金粉末优选为非晶质合金粉末整体中的10质量%以上,更优选为20质量%以上,优选为50质量%以下,更优选为40质量%以下。另外,超过20μm

且40μm以下的粒径的非晶质合金粉末优选为非晶质合金粉末整体中的35质量%以上,更优选为40质量%以上,优选为85质量%以下,更优选为80质量%以下。

81.<纳米晶体合金压粉磁芯>

82.使用了上述非晶质合金粉末的第一本实施方式的纳米晶体合金压粉磁芯的制造方法具有:

83.将非晶质合金薄带粉碎来制成非晶质合金粉末的粉碎工序,上述非晶质合金薄带具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,且未进行热处理,

84.压缩成型工序a,将上述非晶质合金粉末与粘合剂混合,进行压缩成型,从而制成压粉体,以及

85.结晶化热处理工序a,对上述压粉体实施用于使该压粉体所含的上述非晶质合金粉末进行纳米结晶化的热处理。

86.另外,使用了上述非晶质合金粉末的第二本实施方式的纳米晶体合金压粉磁芯的制造方法具有:

87.将非晶质合金薄带粉碎来制成非晶质合金粉末的粉碎工序,上述非晶质合金薄带具有由合金组成:fe

100

‑

a

‑

b

‑

c

‑

d

cu

a

si

b

b

c

sn

d

(其中,a、b、c、d以原子%计为0.3≤a<1.55、1≤b≤10、11≤c≤17、0.25<d≤1.0、a+d≤1.80)表示的组成,且未进行热处理,

88.结晶化热处理工序b,对上述非晶质合金粉末实施纳米结晶化热处理,得到纳米晶体合金粉末,以及

89.压缩成型工序b,将上述纳米结晶化的纳米晶体合金粉末与粘合剂混合,进行压缩成型,从而制成压粉体。

90.需要说明的是,上述的第一和第二本实施方式的纳米晶体合金压粉磁芯的制造方法的粉碎工序中的热处理是脆化热处理、纳米结晶化热处理,例如相当于200℃以上的温度的热处理。脆化热处理优选在250℃以上进行。

91.根据该第一以及第二本实施方式的纳米晶体合金压粉磁芯的制造方法,由于不对粉碎前的非晶质合金薄带实施脆化热处理、纳米结晶化热处理,因此在结晶化热处理工序a、结晶化热处理工序b中对非晶质合金粉末、压粉体实施纳米结晶化热处理时,能够得到充分的应力缓和,能够得到饱和磁通密度等软磁特性优异的压粉磁芯。

92.根据上述的第一本实施方式的纳米晶体合金压粉磁芯的制造方法(对压粉体实施纳米结晶化热处理的实施方式),通过纳米结晶化热处理,能够在进行非晶质合金粉末的纳米结晶化的同时,一起进行基于粘合剂的固化的一体化和对非晶质合金粉末赋予的压缩应变的应力缓和。

93.根据上述的第二本实施方式的纳米晶体合金压粉磁芯的制造方法(对非晶质合金粉末实施纳米结晶化热处理的实施方式),通过纳米结晶化热处理,能够在进行非晶质合金粉末的纳米结晶化的同时,一起进行对非晶质合金粉末赋予的压缩应变的应力缓和。

94.需要说明的是,第一本实施方式的纳米晶体合金压粉磁芯的制造方法和第二本实施方式的纳米晶体合金压粉磁芯的制造方法也可以在得到压粉体之后具有进行用于使该压粉体所含的粘合剂固化的热处理工序、进行压粉体的去应力热处理的热处理工序。

95.通过上述方法,能够将非晶质合金薄带粉碎而得到非晶质合金粉末,能够根据需

要得到分级后的非晶质合金粉末。使用该非晶质合金粉末,通过下述制造方法,能够制造纳米晶体合金压粉磁芯。

96.加入非晶质合金粉末、有机硅树脂等粘合剂以及根据需要的有机溶剂,进行混炼。在压缩成型时,在使用有机溶剂的情况下,之后使有机溶剂蒸发。另外,也可以在混炼后进行造粒。将该混炼物放入冲压金属模具中,压缩成型为环形等所期望的磁芯形状,由此得到压粉体。此时,纳米结晶化热处理是对非晶质合金粉末实施或对压粉体实施的。

97.在对非晶质合金粉末实施纳米结晶化热处理的情况下,也可以对压粉体实施用于使粘合剂固化的热处理。

98.另外,在对压粉体实施纳米结晶化热处理的情况下,也能够同时进行使粘合剂固化的热处理。

99.<纳米结晶化热处理>

100.以下,对纳米结晶化热处理进行说明。

101.纳米结晶化热处理中,升温至由纳米晶体析出引起的放热峰(第一放热峰)出现的温度

‑

30℃以上且低于因粗大晶体析出引起的放热峰(第二放热峰)出现的温度为止的温度。在此,第一放热峰和第二放热峰可以通过差示扫描量热仪(dsc)测定合金来掌握。例如,可以通过差示扫描量热计(dsc)对合金进行测定(升温速度20℃/分钟),将最初(低温侧)放热峰作为基于纳米晶体析出的放热峰(第一放热峰),将第二(高温侧)放热峰作为由粗大晶体析出引起的放热峰(第二放热峰)。需要说明的是,将温度的下限设为出现第一放热峰的温度

‑

30℃是因为在对压粉磁芯进行热处理的情况下、以一个批次对大量非晶质合金粉末进行热处理的情况下,由于考虑升温速度和发热而能够在第一放热峰的

±

30℃左右的温度(例如400~460℃)下进行,因此以出现第一放热峰的温度

‑

30℃为下限。

102.另一方面,在对非晶质合金粉末进行热处理的情况下,不需要考虑由纳米结晶化引起的发热导致的温度上升,在第一放热峰与第二放热峰之间的温度下进行热处理是有效的。

103.需要说明的是,纳米结晶化热处理优选在氮气等非氧化性气氛下进行。

104.另外,纳米结晶化热处理中的升温速度、最高温度下的保持时间、降温速度可以根据合金成分适当设定。升温速度优选为0.001℃/秒~1000℃/秒。但是,如果升温速度高(例如10℃/秒以上),则由于与非晶质合金粉末的结晶化相伴随的自发热,有时最高温度成为第二放热峰以上,因此需要注意同时处理的非晶质合金粉末的量。最高到达温度需要是比第二放热峰值低的温度,比第二放热峰值

‑

30℃低的温度为好。如果在最高温度下放置非晶质合金粉末1秒以上,则认为纳米结晶化完成。但是,在采用核的形态等的情况下,需要使热传导良好,从可靠地进行热处理的观点出发,优选保持60秒以上,在大的形状的情况下,优选600秒、1800秒的保持时间。保持时间需要考虑效率和纳米结晶化而确定。降温一般是基于空气、气体的冷却,虽然冷却速度没有特别限制,但在最高温度接近第二放热峰的情况下,特别需要注意,优选迅速地冷却到第一放热峰以下的温度区域。具体而言,优选在300秒以内达到400℃以下,更优选在600秒以内达到300℃以下。

105.如上所述,通过本实施方式得到的纳米晶体合金压粉磁芯由如下的合金粉末构成,即,该合金粉末具有上述的合金组成,具有平均晶体粒径60nm以下的体心立方结构的晶粒以体积分率计为30体积%以上分散于非晶质母相中的组织,并且具有通过辊铸造形成的

合金薄带面和断裂面。

106.另外,如果对本实施方式的非晶质合金薄带、非晶质合金粉末实施纳米结晶化热处理,则可以具有同样的组织。实施了纳米结晶化热处理的非晶质合金薄带、非晶质合金粉末、纳米晶体合金压粉磁芯具有纳米晶体结构,因此表现出随机磁各向异性的效果,维持与非晶质相同等的良好的软磁特性。进而,随着结晶化,磁化比非晶相更高的结晶相的体积分率增加,因此整体的磁化增加5~15%左右。

107.本实施方式的纳米晶体合金压粉磁芯可以设为饱和磁通密度为1.65t以上的压粉磁芯。

108.纳米晶体的平均晶体粒径(d)可以根据热处理后的合金粉末的x射线衍射(xrd)图案,求出(fe

‑

si)bcc峰的半值宽度(径向角),通过以下scherrer公式求出。

109.d=0.9

×

λ/((半值宽度)

×

cosθ)

110.(λ:x射线源的x射线波长)(例如,在x射线源co kα中为λ=0.1789nm)

111.另外,纳米晶相的体积分率是由透射型电子显微镜(tem)观察粉末的内部,对大致圆状的晶体的面积进行合计,根据相对于观察视野的面积的比率算出。

112.实施例

113.(实施例1)

114.通过辊铸造,制造合金组成以原子%表示为fe

bal

cu

x

si4b

14

sn

y

(x+y=1.40,y=0、0.25、0.40、0.50、0.70、1.00、1.40)的试样1~7涉及的非晶质合金薄带。非晶质合金薄带的厚度设为25μm。需要说明的是,薄带的厚度由密度和重量及尺寸(长度

×

宽度)算出。另外,对该合金薄带实施纳米结晶化热处理(410℃),由施加磁场8000a/m的直流b

‑

h曲线求出饱和磁通密度bs和矫顽力hc。在表1中示出其值。需要说明的是,试样1、2、7为比较例,试样3~6为实施例。

115.为了验证该非晶质合金薄带的粉碎性,分别按照以下的步骤进行粉碎,回收106μm以下的粒度的物质和63μm以下的粒度的物质,求出回收率。回收率越高,越能够多地得到细的粉碎粉,因此判断为粉碎性良好。

116.具体而言,粉碎按照以下的步骤进行。首先,将非晶质合金薄带切断而制成约0.3g的试验片,测定试验片的重量w1后,放入金属制的研钵中,将钵移动1分钟进行粉碎。然后,放入网眼106μm的筛,通过振动器使筛振动1分钟,由此得到通过筛的106μm以下的粉末。测定该粉末的重量w2。并且,将w2/w1(%)作为106μm以下的粉末的回收率。同样地粉碎后,放入网眼63μm的筛,通过振动器使筛振动1分钟,由此得到63μm以下的粉末,测定重量w3,将w3/w1(%)作为63μm以下的粉末的回收率。

117.图3是本实施方式的薄带粉碎粉的外观照片。薄带粉碎粉能够观察到通过平坦的辊铸造而形成的合金薄带面和断裂面。

118.图4是对本实施方式的薄带粉碎粉实施了纳米结晶化热处理的粉末(以下称为实施纳米结晶化粉末)的截面tem照片。图5是对未添加sn的比较方式的非晶质合金薄带的薄带粉碎粉实施了纳米结晶化热处理的粉末(以下称为比较纳米结晶化粉末)的截面tem照片。均拍摄断裂面的附近。图4的实施纳米结晶化粉末无论在断裂面附近(从断裂面到1μm的范围)还是内部(从断裂面到超过1μm的粉末内部)都能够观察到实质上相同的晶体结构。与此相对,图5的比较纳米结晶化粉末中,与内部相比,断裂面附近的结晶的轮廓模糊。即,推

测,比较纳米结晶化粉末在断裂面附近不会成为作为纳米晶体合金所要求的晶体结构,另外,使用了该比较纳米结晶化粉末的压粉磁芯的磁特性容易降低。

119.图1是表示sn置换量x与106μm以下的粉末的回收率的关系的图。图2是表示sn置换量x与63μm以下的粉末的回收率的关系的图。另外,表1中记载了描绘的试样的cu添加量x、sn添加量y、cu和sn的总和的添加量、106μm以下和63μm以下的粉末的回收率、非晶质合金薄带的饱和磁通密度bs和矫顽力。需要说明的是,在此,对非晶质合金薄带实施纳米结晶化热处理,测定饱和磁通密度bs和矫顽力。由此可知,实施例的非晶质合金薄带是通过实施纳米结晶化热处理而得到的优异软磁特性(高饱和磁通密度)的非晶质合金薄带。即,在薄带粉碎粉中,通过实施纳米结晶化热处理,也能够得到优异的软磁特性(高饱和磁通密度)。

120.y=0.25和1.40的非晶质合金薄带的106μm以下的粉末的回收率为54%以下,63μm以下的粉末的回收率为20%以下。但是,y=0.40、0.50、0.70、1.00的非晶质合金薄带的106μm以下的粉末的回收率超过54%,63μm以下的粉末的回收率超过20%。另外,本实施方式的非晶质合金薄带通过实施纳米结晶化热处理,饱和磁通密度bs为1.70t以上,矫顽力hc为12.0a/m以下。这样,本实施方式的非晶质合金薄带具有优异的粉碎性并通过实施纳米结晶化热处理而具有优异的软磁特性。

121.[表1]

[0122][0123]

(标有*的试验no.的是比较例,[

‑‑

]表示没有测定值)

[0124]

(实施例2)

[0125]

通过辊铸造,制造合金组成以原子%计为fe

bal

cu

x

si4b

14

sn

y

且为表2所示的x、y的试样8~12涉及的非晶质合金薄带。非晶质合金薄带的厚度设为25μm。需要说明的是,薄带的厚度由密度和重量及尺寸(长度

×

宽度)算出。对该非晶质合金薄带实施纳米结晶化热处理(410℃),测定饱和磁通密度bs和矫顽力hc(与实施例1同样地测定),结果示于表2。另外,试样8、9、12为比较例,试样10、11为实施例。

[0126]

与实施例1同样地求出106μm以下的粒度的粉末和63μm以下的粒度的粉末的回收率。

[0127]

关于no.10的试样(x=0.90,y=0.40)和no.11的试样(x=0.80,y=0.50),106μm以下的粉末的回收率为60%以上,63μm以下的粉末的回收率为20%以上。另外,本实施方式的非晶质合金薄带通过实施纳米结晶化热处理,饱和磁通密度bs为1.70t以上,矫顽力hc为10a/m以下。这样,本实施方式的非晶质合金薄带具有优异的粉碎性并通过实施纳米结晶化热处理而具有优异的磁特性。

[0128]

[表2]

[0129][0130]

(标有*的试验no.的是比较例,[

‑‑

]表示没有测定值)

[0131]

需要说明的是,cu和sn的添加量以总和计超过1.80原子%的合金薄带中,饱和磁通密度bs降低而无法供于实用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1