双面研磨方法与流程

1.本发明涉及一种双面研磨方法。

背景技术:

2.在下平台的上表面所贴附的研磨垫与上平台下表面所贴附的研磨垫之间配置晶圆而研磨该晶圆的双面,在这种双面研磨方法中,为了使晶圆形状的加工精度稳定化,使两个研磨垫的形状保持恒定是重要的因素之一。因此,以往,由低热膨胀材料构成上下平台,并且使该上下平台持续保持平行来进行操作,从而抑制在修整或研磨等中发生的研磨垫的偏磨损(参照专利文献1、2)。

3.但是,上下平台所贴附的研磨垫(布料)会受到平台的形状精度影响,并且因修整及研磨导致偏磨损而改变形状,从重复批量研磨这样长期的观点来看,将该上下平台持续保持平行来进行操作,从而抑制修整所造成的偏磨损,长期

地

使晶圆的加工精度保持恒定。

4.但是,从防碍研磨浆料排出的观点来看,在平台或垫在平行的状态下,虽然形状的精度与稳定性较高,但是品质等级不高。现有技术文献专利文献

5.专利文献1:日本特开2001

‑

79756号公报专利文献2:日本特开2008

‑

44098号公报

技术实现要素:

(一)要解决的技术问题

6.本发明为了解决上述问题而做出,其目的在于提出一种双面研磨方法,不必在晶圆品质等级(加工精度)的提高与布寿命的延长之间进行折中平衡,能够同时实现二者。(二)技术方案

7.为了实现上述目的,在本发明中,提供一种双面研磨方法,将晶圆配置在下平台的上表面所贴附的研磨垫、与在该下平台的上方设置的上平台的下表面所贴附的研磨垫之间,并研磨该晶圆的双面,其特征在于,在将上述两个研磨垫间的内周部的空隙与外周部的空隙之差的绝对值作为垫空隙的情况下,将实施所述晶圆的双面的研磨时的所述垫空隙设置为比实施上述两个研磨垫的修整时的所述垫空隙更大。

8.根据这样的双面研磨方法,在实施晶圆双面的研磨时,通过使垫空隙增大,即,增大两个研磨垫的倾斜程度,从而能够高效地进行浆料的供给、排出,实现晶圆品质等级(加工精度)的提高。另外,在实施两个研磨垫的修整时,通过使垫空隙减小,即,减小两个研磨垫的倾斜程度,从而能够抑制修整时的研磨垫的磨损,实现布寿命的延长。

9.由此,能够同时实现晶圆品质等级(加工精度)的提高与布寿命的延长。

10.优选地,将实施所述研磨时的所述垫空隙设置为比实施所述修整时的所述垫空隙大20μm以上100μm以下的值。

11.这样,使研磨时的垫空隙与修整时的垫空隙的差为20μm以上,从而在研磨时高效地进行浆料的供给、排出,并且在修整时抑制研磨垫的磨损,因此可延长能够实现规定gbir(global backside ideal range,全局背面理想范围)的布寿命。另外,使研磨时的垫空隙与修整时的垫空隙的差为100μm以下,从而在研磨时能够避免晶圆从载架飞出的风险。

12.在这种情况下,优选地,在实施所述修整时,将所述两个研磨垫设置为平行,在实施所述研磨时,将所述两个研磨垫设置为不平行。

13.这样,使修整时的垫空隙为0μm(平行),从而容易进行垫空隙的控制。即,在修整时,例如,使下平台与上平台平行,从而能够使两个研磨垫平行。另一方面,在研磨时,例如,倾斜上平台而使下平台与上平台不平行,从而能够使两个研磨垫不平行。

14.在本发明中,优选所述下平台及所述上平台采用线性热膨胀系数为6

×

10

‑6/k以下的低热膨胀材料。下限值并无特别限定,但是可以为0.1

×

10

‑6/k以上。

15.这样,如果下平台及上平台采用低热膨胀材料,则不易因晶圆与研磨垫的摩擦热而热变形,因此能够避免因该热变形使研磨垫的形状改变、对晶圆品质等级(加工精度)或布寿命带来不良影响等风险。

16.另外,优选地,通过改变所述上平台的倾斜变更所述垫空隙。

17.这样,如果通过固定下平台并改变上平台的倾斜而控制两个研磨垫的垫空隙,则仅控制上平台的动作即可,因此能够使得易于控制该垫空隙。(三)有益效果

18.如上所述,根据本发明,将实施晶圆双面的研磨时的垫空隙设置为比实施两个研磨垫的修整时的垫空隙更大,从而不必对晶圆品质等级(加工精度)的提高与布寿命的延长进行折中平衡,能够同时实现二者。例如,在研磨时,使下平台与上平台不平行,从而能够实现晶圆品质等级(加工精度)的提高。另外,在修整时,使下平台与上平台平行,从而抑制垫的偏磨损,即使修整次数增加(即使修整导致的磨损加速),也可延长能够使晶圆形状维持良好的布寿命。

附图说明

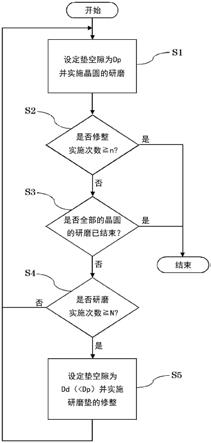

19.图1是表示本发明的双面研磨方法的流程图。图2是表示研磨时与修整时的两个研磨垫的关系的图。图3是表示没有偏磨损时的修整时两个研磨垫的关系的图。图4是表示没有偏磨损时的研磨时两个研磨垫的关系的图。图5是表示有偏磨损时的研磨时两个研磨垫的关系的图。图6是表示有偏磨损时的修整时两个研磨垫的关系的图。图7是表示能够实施本发明的双面研磨方法的双面研磨装置的例子的图。图8是表示修整次数与晶圆品质(gbir)的关系的图。

具体实施方式

20.如上所述,在对晶圆进行双面研磨时,为了使因该研磨而劣化的研磨垫的表面更新,例如与具有金刚石磨粒的修整器滑动接触以去除该研磨垫的表层。这样将研磨垫的表层去除来更新该研磨垫的表面的动作被称为修整。但是,如果该修整作业的次数增加,则会

使研磨垫的形状逐渐变化,在早期就偏离晶圆的平坦度所要求的形状,导致能够实现规定的品质(例如gbir)的布寿命缩短的问题。

21.于是,本发明者针对上述问题不断努力研究,结果发现:对于导致布寿命缩短的研磨垫的磨损而言,与研磨时相比,修整时产生的影响是决定性的。即,本发明者发现:在对晶圆的双面进行研磨的研磨时,使两个研磨垫间的内周部空隙与外周部空隙之差的绝对值(垫空隙)增大而高效地进行浆料的供给、排出;在进行两个研磨垫的修整的修整时,使垫空隙的绝对值减小而抑制两个研磨垫的磨损,从而能够同时实现所研磨的晶圆的品质的提高与布寿命的延长,进而完成了本发明。

22.即,本发明是一种双面研磨方法,将晶圆配置在下平台的上表面所贴附的研磨垫、与在该下平台的上方设置的上平台的下表面所贴附的研磨垫之间,并研磨该晶圆的双面,其特征在于,在将上述两个研磨垫间的内周部的空隙与外周部的空隙之差的绝对值作为垫空隙的情况下,将实施所述晶圆的双面的研磨时的所述垫空隙设置为比实施上述两个研磨垫的修整时的所述垫空隙更大。

23.以下,基于附图对本发明的实施方式进行具体说明,但是本发明不限于此。

24.图1示出本发明的双面研磨方法。以下说明的双面研磨方法例如能够通过具有下平台、上平台、太阳齿轮、及内齿轮的各驱动部的四向式双面研磨装置执行。另外,为了变更两个研磨垫的倾斜程度,优选该研磨装置的上平台能够变形,即,能够使上平台的倾斜变更。但是,对于两个研磨垫的倾斜程度的变更手法并无特别限定。

25.首先,如步骤s1所示,在下平台的上表面所贴附的研磨垫、与在下平台的上方设置的上平台的下表面所贴附的研磨垫之间,配置晶圆,将垫空隙设置为dp而实施该晶圆的研磨。在此,通过1次研磨所能够研磨的晶圆数例如是5片(1批次)。

26.此时,如图2的“实施研磨时”所示,为了高效地进行浆料的供给、排出,将两个研磨垫间的内周部空隙psin与外周部空隙psout的差的绝对值即垫空隙dp设置为足够大的值(例如,60μm)。另外,如果以两个研磨垫间的外周部空隙psout为基准,使该两个研磨垫间的内周部空隙psin变化,即增大psin,则容易进行垫空隙dp的控制。

27.接着,如歩骤s2所示,确认修整实施次数是否为n次以上。在此,n是表示能够获得规定的品质(gbir)的晶圆的修整次数的数值,如后所述,根据本发明,能够将此数值设定为较大。

28.而且,在修整次数为n次以上的情况下,例如将需要更换研磨垫的情况通知操作员,之后结束本流程。另外,在修整次数不是n次以上的情况下,进入步骤s3。

29.接着,如歩骤s3所示,确认是否全部的晶圆的研磨已结束。在全部的晶圆的研磨已结束的情况下,结束本流程。

30.另外,在不是全部的晶圆的研磨已结束的情况下,进入步骤s4,确认研磨实施次数是否为n次以上。在此,n是表示修整频度的数值,如果n=1则研磨与修整交替进行,如果n=5则每进行5次研磨(每5批次)进行1次修整。

31.而且,在研磨实施次数不是n次以上的情况下,返回步骤s1,在将垫空隙设置为dp的状态下再次实施晶圆的研磨。

32.另外,在研磨实施次数为n次以上的情况下,进入步骤s5,在将垫空隙设置为dd而

实施两个研磨垫的修整。

33.在此,将修整时的垫空隙dd设置为比研磨时的垫空隙dp更小的值。这是因为,通过将修整时的垫空隙dd设置为较小值,优选将垫空隙dd设置为0μm(两个研磨垫平行的状态),从而抑制修整时的研磨垫的变形,可延长能够获得规定品质的晶圆的修整期限(可能够将步骤s2中的n的数值设置为较大)。

34.另外,如图2的“实施修整时”所示,如果以两个研磨垫间的外周部空隙psout为基准,使该两个研磨垫间的内周部空隙psin变化,即减小psin,则容易进行垫空隙dd的控制。

35.另外,关于研磨时与修整时的垫空隙dp、dd,优选将垫空隙dp设置比垫空隙dd大20μm以上100μm以下的值。由此,在研磨时,能够高效地进行浆料的供给、排出,并且能够避免晶圆从载架飞出的风险。另外,在修整时,能够抑制研磨垫的磨损,延长布寿命。

36.接着,当歩骤s5中的修整处理结束时,则返回步骤s1,在将垫空隙设置为dp的状态下再次实施晶圆的研磨。

37.根据这样的双面研磨方法,能够通过在研磨时与修整时改变垫空隙这样的新研磨技术,同时实现研磨时的晶圆的品质等级(加工精度)的提高、与在修整时通过抑制研磨垫的磨损而实现的布寿命延长。

38.另外,在上述双面研磨方法中,就内周部及外周部而言,在两个研磨垫以旋转轴为中心呈环状形成的情况下,将靠近旋转轴的圆周部作为内周部,将比该内周部更靠近外侧的圆周部作为外周部。即,关于内周部及外周部的位置,并无特别限定,只要在实施研磨时与实施修整时其位置关系相同则没有问题。

39.但是,为了易于检测内周部空隙psin与外周部空隙psout,优选内周部及外周部分别是环状的两个研磨垫的最内周及最外周。

40.以下,说明研磨时与修整时的垫形状的例子。图3示出没有偏磨损时的修整时两个研磨垫的关系。图4示出没有偏磨损时的研磨时两个研磨垫的关系。

41.例如,如图3所示,当在研磨垫3、4刚更换后等、下平台1的上表面与上平台2的下表面平行的状态下两个研磨垫3、4互相平行时,内周部空隙psin与外周部空隙psout的差是零。于是,在修整时,通过使下平台1的上表面与上平台2的下表面平行,使两个研磨垫3、4互相平行,从而在垫空隙dd是零的状态下进行研磨垫3、4的修整。

42.另外,如图3所示,当在下平台1的上表面与上平台2的下表面平行的状态下两个研磨垫3、4互相平行时,如图4所示,在研磨时,通过使下平台1的形状(下平台形状)及上平台2的形状(上平台形状)改变,即,使下平台1的上表面与上平台2的下表面不平行,使两个研磨垫3、4互相不平行,从而在垫空隙dp保持正值(例如,60μm)的状态下进行晶圆的研磨。

43.另外,在研磨时,如果要使两个研磨垫3、4互相不平行,则使下平台形状及上平台形状中的至少1个改变即可。

44.图5示出有偏磨损时的研磨时两个研磨垫的关系。图6示出有偏磨损时的修整时两个研磨垫的关系。

45.例如,如图5所示,研磨垫3、4出现偏磨损,当在下平台1的上表面与上平台2的下表面平行的状态下两个研磨垫3、4互相不平行时,内周部空隙psin与外周部空隙psout的差为正值。于是,在研磨时,通过使下平台1的上表面与上平台2的下表面平行(为了调整垫空隙

dd,也可以设为不平行),使两个研磨垫3、4互相不平行,从而在垫空隙dp保持正值(例如,60μm)的状态下进行晶圆的研磨。

46.另外,如图5所示,当在下平台1的上表面与上平台2的下表面平行的状态下两个研磨垫3、4互相不平行时,如图6所示,在修整时,通过使下平台1的形状(下平台形状)及上平台2的形状(上平台形状)改变,即,使下平台1的上表面与上平台2的下表面不平行,使两个研磨垫3、4互相平行,从而在垫空隙dd为零的状态下进行研磨垫3、4的修整。

47.另外,在修整时,如果要使两个研磨垫3、4互相平行,则使下平台形状及上平台形状中的至少1个改变即可。

48.根据以上的双面研磨方法,能够实现一种双面研磨方法,其通过在研磨时与修整时改变垫空隙来进行操作的研磨技术,避免了晶圆的品质等级(加工精度)的提高与布寿命的延长之间的折中平衡,同时实现了两者。实施例

49.以下举出本发明的实施例对本发明详细地进行说明,但是其并不对本发明加以限定。

50.(实施例)使用以下所示的双面研磨装置,验证了能够实现规定的gbir的布寿命(研磨垫的寿命)。在此,gbir是表示晶圆平坦度的指标之一,是从背面基准平面到晶圆表面的距离的最大值与最小值之差。

51.·

双面研磨装置的详情图7示出能够实施本发明的双面研磨方法的双面研磨装置的例子。以下的实施例使用该双面研磨装置来实施,具体而言,使用了不二越机械工业的dsp

‑

20b。

52.双面研磨装置是具有下平台1、上平台2、太阳齿轮5、及内齿轮6的各驱动部的四向式,且为20b尺寸。上平台2与悬挂顶板9由同一圆周c0上所配置的6个悬挂支柱7连结,各悬挂支柱7的材料采用sus(不锈钢材)。下平台1及上平台2的材料采用在常温附近热膨胀系数较小的殷钢(热膨胀系数=1.5

×

10

‑6/k~4.0

×

10

‑6/k)。上平台2与悬挂顶板9能够以与中心轴ax同心的旋转轴10为中心而旋转。

53.相对于配置有6个悬挂支柱7的同一圆周c0的pcd(节圆直径),在具有比其小300mm的pcd的同一圆周c1上,即,在从配置有6个悬挂支柱7的同一圆周c0向内侧离开150mm的同一圆周c1上配置了10个致动器8。另外,相对于配置有6个悬挂支柱7的同一圆周c0的pcd,在具有比其大300mm的pcd的同一圆周c2上,即,从配置有6个悬挂支柱7的同一圆周c0向外侧离开150mm的同一圆周c2上配置了10个致动器8。

54.致动器8采用以压缩空气为驱动源的气缸,在调整上平台2的倾斜时,从双面研磨装置的外部的供给源向该双面研磨装置内的致动器8供给压缩空气,使致动器8动作。

55.当要进行晶圆的研磨及研磨垫的修整时,使下平台形状固定,改变上平台形状,即,改变上平台的倾斜,从而调整为实施晶圆双面的研磨时的垫空隙dp比实施两个研磨垫3、4的修整时的垫空隙dd更大。

56.·

实验内容晶圆使用了直径300mm的p型单晶硅晶圆。

研磨垫使用肖氏硬度为a85的发泡聚氨酯垫。载架是在钛基板上使用在玻璃纤维中浸渍有环氧树脂的frp作为插入物。载架以5片为1组安装于上述双面研磨装置,晶圆在每一片载架上安装1片。浆料使用氢氧化钾基质,含有氧化硅砥粒,且ph为10.5的浆料,该氧化硅砥粒平均粒径为35nm,砥粒浓度为1.0wt%。

57.关于加工载荷,设定为180gf/cm2。关于加工时间,按照每个载架组设定为最适当间隔。关于各驱动部的旋转速度,设定为:上平台是

‑

13.4rpm,下平台是35rpm,太阳齿轮是25rpm,内齿轮是7rpm。关于研磨垫的修整,通过将电沉积有钻石砥粒的修整片在流过纯水同时与上下的各研磨垫以120gf/cm2滑动接触来进行。滑动接触时间设为5分钟,频率为每隔5批次实施。对于加工后的晶圆以条件(nh4oh:h2o2:h2o=1:1:15)进行sc

‑

1清洗。

58.垫空隙根据测量到的上下垫的半径轮廓而算出。另外,将被认为是晶圆形状良好的gbir,即,低于产品标准值的gbir作为基准值,根据修整次数验证了gbir相对于基准值会如何变化。设定修整时的垫空隙为0μm(两个研磨垫平行的状态),使研磨时的垫空隙分别变化为10μm、20μm、40μm、及60μm进行了验证。

59.·

gbir的计算根据以上的实验内容,交替进行晶圆的研磨、以及修整,针对清洗后的晶圆测量其平坦度,且算出gbir。另外,对于平坦度,使用kla tencor的wafersight来测量清洗后的晶圆。将晶圆的从边缘起算2mm的区域除外来计算gbir。

60.(比较例)

·

双面研磨装置的详情使用了与上述实施例相同的双面研磨装置。

·

实验内容采用了与上述实施例的实验内容相同的条件。但是,设置研磨时与修整时的垫空隙的差为0μm。具体而言,在研磨时与修整时这两种情况下,设定垫空隙为40μm。

·

gbir的计算通过与上述实施例相同的计算方法,进行gbir的计算。

61.(验证结果)图8示出修整次数与晶圆品质(gbir)的关系。在该图中,横轴表示修整次数,纵轴表示gbir。另外,在实施例及比较例中都是1点为1批次5片的平均值。

62.在此,纵轴的gbir设定产品标准值为1。即,在该图中,gbir低于1的范围是晶圆的品质等级(加工精度)良好的范围。换言之,意味着能够使用gbir即将超过1之前的修整次数的研磨垫来进行晶圆的研磨。

63.由该图可知,在空隙差为0μm(比较例)的情况下,修整次数进行3次之后的晶圆研磨未能获得良好的晶圆形状(gbir超过1)。与之相对,在空隙差为10μm的情况下,修整次数

进行3次之后的晶圆研磨也能够获得良好的晶圆形状。另外,可知在空隙差为20μm、40μm、及60μm的情况下,即使对于修整次数进行5次之后的晶圆研磨而言,通过前述研磨所得的晶圆的gbir也不会超过1。

64.这样,证实了通过至少将研磨时的垫空隙与修整时的垫空隙设置为有差异,即,使研磨时的两个研磨垫为不平行的状态,且使修整时的两个研磨垫为平行或接近平行的状态,从而能够延长可获得良好的晶圆形状的修整期限。

65.特别地,确认了通过使研磨时的垫空隙与修整时的垫空隙的差为20μm以上,从而即使修整进行5次也能够获得良好的晶圆形状,证实了在这种情况下可明显延长修整期限。

66.如上所述,根据本发明,能够实现一种双面研磨方法,该方法避免了晶圆的品质等级(加工精度)的提高与布寿命的延长之间的折中平衡,同时实现了两者。

67.另外,本发明并不限定于上述实施方式。上述实施方式为示例说明,凡具有与本发明的权利要求书所记载的技术思想实质上同样的构成并产生相同作用效果的任何方案都包含在本发明的技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1