钢线的制作方法

钢线

[技术领域]

[0001]

本发明涉及钢线,更详细而言,涉及成为以减震器弹簧、阀门弹簧为代表的弹簧的原材料的钢线。

[

背景技术:

]

[0002]

在车辆或通常机械中,利用了大量的弹簧。在车辆、通常机械中使用的弹簧中,减震器弹簧具有吸收来自外部的冲击或振动的作用。减震器弹簧,例如,用于将车辆的动力传达至变速器的变矩器中。在将减震器弹簧用于变矩器中的情况下,减震器弹簧吸收车辆的内燃机(例如发动机)的振动。因此,减震器弹簧中,需要较高的疲劳极限。

[0003]

此外,车辆、通常机械中使用的弹簧中,阀门弹簧具有调节车辆、通常机械的机器内的阀门的开闭的作用。阀门弹簧,例如用于车辆的内燃机(发动机)的给气排气阀门的开闭控制中。为了调节阀门的开闭,阀门弹簧在1分钟内重复数千次压缩。因此,与减震器弹簧同样,在阀门弹簧中,需要较高的疲劳极限。阀门弹簧,特别是,在1分钟重复数千次压缩,其压缩频率远高于减震器弹簧。因此,阀门弹簧中,需要具有比减震器弹簧高的疲劳极限。具体而言,减震器弹簧中,需要在107次的重复次数下具有较高的疲劳极限,与之相对,在阀门弹簧中,需要在108次的重复次数下具有较高的疲劳极限。

[0004]

以减震器弹簧、阀门弹簧为代表的弹簧的制造方法的一个实例如下所述。对于钢线实施调质处理(淬火处理和回火处理)。对于调质处理后的钢线,实施冷卷,形成线圈状的中间钢材。对中间钢材实施去应变退火处理。实施去应变退火处理,并根据需要实施氮化处理。即,可以实施或不实施氮化处理。去应变退火处理后或氮化处理后,根据需要实施喷丸处理,对表层赋予压缩残留应力。通过以上的工序,制造弹簧。

[0005]

最近,需要进一步提高弹簧的疲劳极限。

[0006]

涉及提高弹簧的疲劳极限的技术,公开于:日本特开平2-57637号公报(专利文献1)、日本特开2010-163689号公报(专利文献2)、日本特开2007-302950号公报(专利文献3)和日本特开2006-183137号公报(专利文献4)。

[0007]

专利文献1中公开的高疲劳极限弹簧用钢线以重量%计而含有c:0.3~1.3%,si:0.8~2.5%,mn:0.5~2.0%,cr:0.5~2.0%,作为任选元素而含有mo:0.1~0.5%,v:0.05~0.5%,ti:0.002~0.05%,nb:0.005~0.2%,b:0.0003~0.01%,cu:0.1~2.0%,al:0.01~0.1%和n:0.01~0.05%中的1种或2种以上,剩余部分由fe和无法避免的杂质构成,这样的钢通过在奥氏体化处理后于250~500℃下保持3秒~30分钟后进行空气冷却或急冷而制造,屈强比为0.85以下。该文献中,基于弹簧的疲劳极限依赖弹簧的屈服强度,弹簧的屈服强度越高,弹簧的疲劳极限也越高这样的知识(参见专利文献1的第2页右上栏第1行~第5行),提出了具有上述构成的高疲劳极限弹簧用钢线。

[0008]

专利文献2中公开的弹簧使用具有回火马氏体组织的油回火线而制造,油回火线以质量%计而含有c:0.50~0.75%,si:1.50~2.50%,mn:0.20~1.00%,cr:0.70~2.20%,v:0.05~0.50%,剩余部分由fe和无法避免的杂质构成。在对该油回火线在450℃

下进行了2小时的气体软氮化处理的情况下,形成在油回火线的线表面部的、氮化层的晶格常数为2.881~2.890

□

。此外,在对该油回火线在450℃下进行了2小时的加热的情况下,拉伸强度为1974mpa以上,屈服应力为1769mpa以上,拉拔值超过40%。该文献中,将油回火线限定为经过氮化处理而制造的弹簧的原材料。在通过氮化处理制造弹簧的情况下,随着氮化处理时间变长,弹簧的钢材的屈服强度和拉伸强度会降低。该情况下,钢材内部的硬度降低,疲劳极限降低。因此,专利文献2中记载了:通过使用即使延长氮化处理的处理时间,钢材的屈服强度也不会降低的油回火线,能够制造疲劳极限较高的弹簧(参见专利文献2的0025和0026段)。

[0009]

专利文献3中公开的高强度弹簧用钢线具有下述化学组成,其含有c:0.5~0.7%,si:1.5~2.5%,mn:0.2~1.0%,cr:1.0~3.0%,v:0.05~0.5%,抑制为al:0.005%以下(不包含0%),剩余部分为fe和无法避免的杂质。钢线中,以等效圆直径计为10~100nm的球状渗碳体为30个/μm2以上,并且,渗碳体中的cr浓度以质量%计为20%以上,v浓度为2%以上。该文献中记载了:对于疲劳极限和抗下垂性的提高,钢线的高强度化是有效的(参见专利文献3的0003段)。并且,通过将圆等效直径为10~100nm的细小的球状渗碳体的个数设为30个/μm2以上,并且,将渗碳体中的cr浓度设为以质量%计20%以上,将v浓度设为2%以上,即使在制造工序中的去应变退火处理、氮化处理这样的热处理中,也能够抑制渗碳体的分解和消失,能够保持钢线的强度(0011段)。

[0010]

专利文献4中公开的、成为弹簧的原材料的钢线以质量%计而包含:c:0.45~0.7%,si:1.0~3.0%,mn:0.1~2.0%,p:0.015%以下,s:0.015%以下,n:0.0005~0.007%,t-o:0.0002~0.01%和由铁和无法避免的杂质构成的剩余部分,拉伸强度为2000mpa以上,检镜面中,圆等效直径为0.2μm以上的渗碳体类球状碳化物和合金类碳化物的占有面积率为7%以下,圆等效直径0.2~3μm的渗碳体类球状碳化物和合金类碳化物的丰度密度为1个/μm2以下,圆等效直径超过3μm的渗碳体类球状碳化物和合金类碳化物的丰度密度为0.001个/μm2以下,旧奥氏体粒度编号为10号以上,残留奥氏体为15mass%以下,圆等效直径为2μm以上的渗碳体类球状碳化物的丰度密度较小的稀薄区域的面积率为3%以下。该文献中记载了:为了进一步提高疲劳、下垂等弹簧性能,需要进一步的高强度化。该文献中还记载了:通过微观组织的控制和对渗碳体类的细小碳化物的分布进行控制,能够实现弹簧的高强度化,提高疲劳、下垂等弹簧性能(参见专利文献4的0009和0021段)。

[0011]

[现有技术文献]

[0012]

[专利文献]

[0013]

[专利文献1]日本特开平2-57637号公报

[0014]

[专利文献2]日本特开2010-163689号公报

[0015]

[专利文献3]日本特开2007-302950号公报

[0016]

[专利文献4]日本特开2006-183137号公报

[

技术实现要素:

]

[0017]

[发明所解决的技术问题]

[0018]

上述专利文献1~4所述的技术中,均采用了下述技术思想,即通过提高成为弹簧的原材料的钢材的强度(硬度),提高疲劳极限、下垂等弹簧特性。然而,也可以通过其他技

术思想来提高弹簧的疲劳极限。

[0019]

本发明的目的在于:提供作为弹簧的原材料而用于弹簧的制造,并且在制成弹簧的情况下表现出优异的疲劳极限的钢线。

[0020]

[解决问题的技术手段]

[0021]

本发明的钢线的化学组成以质量%计而包含:

[0022]

c:0.53~0.59%;

[0023]

si:2.51~2.90%;

[0024]

mn:0.70~0.85%;

[0025]

p:0.020%以下;

[0026]

s:0.020%以下;

[0027]

cr:1.40~1.70%;

[0028]

mo:0.17~0.53%;

[0029]

v:0.23~0.33%;

[0030]

cu:0.050%以下;

[0031]

ni:0.050%以下;

[0032]

al:0.0050%以下;

[0033]

ti:0.050%以下;

[0034]

n:0.0070%以下;

[0035]

ca:0~0.0050%;

[0036]

nb:0~0.020%;和

[0037]

由fe和杂质构成的剩余部分,

[0038]

最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。

[0039]

[发明的效果]

[0040]

基于本发明的钢线,在将该钢线作为原材料而制成弹簧的情况下,表现出优异的疲劳极限。

[附图说明]

[0041]

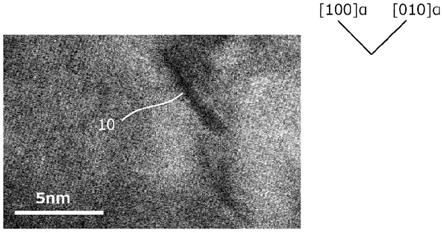

[图1a]图1a是薄膜样品的铁素体的(001)面中的tem图像的一个实例。

[0042]

[图1b]图1b是薄膜样品的铁素体的(001)面中的tem图像的示意图。

[0043]

[图2]图2是表示具有本实施方式的化学组成的阀门弹簧中的、ca硫化物个数比例rca与108次的重复次数下的疲劳极限(高循环疲劳极限)之间的关系的图。

[0044]

[图3]图3是表示本实施方式的钢线的制造工序的流程图。

[0045]

[图4]图4是表示使用了本实施方式的钢线的弹簧的制造工序的流程图。

[0046]

[本发明的具体实施方式]

[0047]

如专利文献1~4中记载的,在以往的弹簧技术中,认为构成弹簧的钢材的强度和硬度与弹簧的疲劳极限具有正相关。这样,钢材的强度和硬度与疲劳极限具有正相关这一点为弹簧技术中的技术常识。因此,以往,代替非常耗费时间的疲劳试验,基于在短时间内完成的拉伸试验而得到的钢材的强度或在短时间内完成的硬度试验而得到的钢材的硬度,来预测弹簧的疲劳极限。即,不实施耗费时间的疲劳试验,而通过不耗费时间的拉伸试验或

硬度试验的结果,来预测弹簧的疲劳极限。

[0048]

然而,本发明人认为,钢材的强度和硬度与疲劳极限不必然相关。因此,探讨了通过其他技术思想来提高弹簧的疲劳极限,而不是通过提高弹簧的强度和硬度来提高弹簧的疲劳极限。

[0049]

此处,本发明人着眼于以v碳化物、v碳氮化物为代表的v系析出物。本说明书中v系析出物是指,含有v或含有v和cr的析出物。本发明人考虑了:通过在成为弹簧的原材料的钢线中大量生成纳米尺寸的细小的v系析出物,来提高使用钢线而制造得到的弹簧的疲劳极限。因此,作为用于活用纳米尺寸的v系析出物来提高弹簧的疲劳极限的钢线的化学组成,本发明人考虑了以质量%计而包含:c:0.53~0.59%,si:2.51~2.90%,mn:0.70~0.85%,p:0.020%以下,s:0.020%以下,cr:1.40~1.70%,mo:0.17~0.53%,v:0.23~0.33%,cu:0.050%以下,ni:0.050%以下,al:0.0050%以下,ti:0.050%以下,n:0.0070%以下,ca:0~0.0050%,nb:0~0.020%和由fe和杂质构成的剩余部分的化学组成。并且,对于具有所述化学组成的钢线,在淬火处理后实施各种热处理温度下的热处理而制造弹簧。并且,研究了弹簧的疲劳极限与由疲劳极限相对于弹簧的硬度的比所定义的疲劳极限比。

[0050]

其结果,本发明人在具有所述化学组成的钢线中得到了下述新知识。如上述背景技术所述的,在弹簧的制造中,存在实施氮化处理的情况和不实施氮化处理的情况。在以往的弹簧的制造工序中实施氮化处理的情况下,在调质处理工序后的热处理(去应变退火处理工序等)中,以低于氮化处理的氮化温度的温度实施了热处理。这是因为,以往的弹簧的制造工序基于下述技术思想:通过将弹簧的强度和硬度维持较高的水平来提高弹簧的疲劳极限。在实施氮化处理的情况下,需要加热至氮化温度。因此,以往的制造工序中,氮化处理以外的其他热处理工序的热处理温度尽可能设为低于氮化温度,以抑制弹簧的强度降低。

[0051]

然而,本实施方式的钢线中,采用通过大量形成纳米尺寸的细小的v系析出物来提高弹簧的疲劳极限的技术思想,而非通过提高弹簧的强度来提高弹簧的疲劳极限这样的技术思想。因此,本发明人研究发现了:在制造工序中,如果以540~650℃的热处理温度实施热处理而大量析出纳米尺寸的细小的v系析出物,则即使用于析出v系析出物的热处理温度高于氮化温度,结果弹簧的芯部的强度降低(即,弹簧的芯部硬度较低),也能够得到优异的疲劳极限,提高疲劳极限相对于弹簧的芯部硬度的比所定义的疲劳极限比。更具体而言,本发明人首次研究发现了:在成为弹簧的原材料的钢线中,最大直径为2~10nm的v系析出物的个数密度为500个/μm2以上时,使用该钢线制造得到的弹簧中,能够得到充分的疲劳极限。

[0052]

如上所述,本实施方式的钢线,是通过与以往完全不同的技术思想而得到的,其具有下述技术方案。

[0053]

[1]一种钢线,其化学组成以质量%计而包含:

[0054]

c:0.53~0.59%;

[0055]

si:2.51~2.90%;

[0056]

mn:0.70~0.85%;

[0057]

p:0.020%以下;

[0058]

s:0.020%以下;

[0059]

cr:1.40~1.70%;

[0060]

mo:0.17~0.53%;

[0061]

v:0.23~0.33%;

[0062]

cu:0.050%以下;

[0063]

ni:0.050%以下;

[0064]

al:0.0050%以下;

[0065]

ti:0.050%以下;

[0066]

n:0.0070%以下;

[0067]

ca:0~0.0050%;

[0068]

nb:0~0.020%;和

[0069]

由fe和杂质构成的剩余部分,

[0070]

最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。

[0071]

此处,v系析出物,如上所述,是指含有v的碳化物或碳氮化物、或含有v和cr的碳化物或碳氮化物。v系析出物可以是含有上述碳化物或碳氮化物和其他1种以上的元素的复合析出物。v系析出物沿铁素体的{001}面上以板状析出。因此,v系析出物在铁素体的(001)面的tem图像中被观察为:与[100]方向或[010]方向平行并以直线状延伸的线段(边缘部分)。因此,通过观察铁素体的(001)面的tem图像,能够容易地将v系析出物与fe碳化物(渗碳体)等其他析出物进行区分,确定v系析出物。即,本说明书中,铁素体的(001)面的tem图像内,将沿[100]方向或[010]方向延伸的线段定义为v系析出物。

[0072]

[2]根据[1]所述的钢线,其中,

[0073]

所述化学组成中,ca含量为0.0001~0.0050%,

[0074]

夹杂物中,

[0075]

将以质量%计o含量为10.0%以上的夹杂物定义为氧化物类夹杂物,

[0076]

将以质量%计s含量为10.0%以上并且所述o含量低于10.0%的夹杂物定义为硫化物类夹杂物,

[0077]

所述硫化物类夹杂物中,将以质量%计ca含量为10.0%以上,所述s含量为10.0%以上并且所述o含量低于10.0%的夹杂物定义为ca硫化物时,

[0078]

所述ca硫化物的个数相对于所述氧化物类夹杂物和所述硫化物类夹杂物的总个数的比例为0.20%以下。

[0079]

如上所述,阀门弹簧在1分钟重复数千次压缩,该压缩频率远高于减震器弹簧。因此,阀门弹簧,相比于减震器弹簧,需要更高的疲劳极限。具体而言,减震器弹簧的情况下,需要在107次的重复次数下具有较高的疲劳极限,与之相对,阀门弹簧的情况下,需要在108次的重复次数下具有较高的疲劳极限。下文中,在本说明书中,将108次的重复次数下的疲劳极限称为高循环疲劳极限。

[0080]

夹杂物中,特别是ca硫化物会影响高循环疲劳极限。如上所述,夹杂物中,将以质量%计o含量为10.0%以上的夹杂物定义为氧化物类夹杂物。将以质量%计s含量为10.0%以上,并且,o含量低于10.0%的夹杂物定义为硫化物类夹杂物。硫化物类夹杂物中,将以质量%计ca含量为10.0%以上,s含量为10.0%以上,并且,o含量低于10.0%的夹杂物定义为ca硫化物。ca硫化物为硫化物类夹杂物中的一种。在阀门弹簧中,ca硫化物的个数相对于氧

化物类夹杂物和硫化物类夹杂物的总个数的比例较低的情况下,高循环(108循环)下的疲劳极限得到提高。更具体而言,ca硫化物的个数相对于氧化物类夹杂物和硫化物类夹杂物的总个数的比例为0.20%以下时,高循环疲劳极限特别得到提高。

[0081]

对于其理由,可认为如下所述。阀门弹簧中,ca硫化物的个数相对于氧化物类夹杂物和硫化物类夹杂物的总个数的比例较低的情况下,ca充分固溶于氧化物类夹杂物、和ca硫化物以外的硫化物类夹杂物中。该情况下,氧化物类夹杂物和硫化物类夹杂物得到充分软质化并且细小化。因此,可认为:不易产生以氧化物类夹杂物、硫化物类夹杂物为起点的裂纹,高循环(108循环)下的疲劳极限得到提高。

[0082]

[3]根据[1]或[2]所述的钢线,其中,

[0083]

所述化学组成中,

[0084]

nb含量为0.005~0.020%。

[0085]

以下,对于本实施方式的钢线进行详细说明。涉及元素的“%”,只要没有特别说明,则是指质量%。

[0086]

[钢线的化学组成]

[0087]

本实施方式的钢线,如上所述,成为以阀门弹簧或减震器弹簧为代表的弹簧的原材料。即,本实施方式的钢线是适用于弹簧用途的钢线。本实施方式的钢线的化学组成含有下述元素。

[0088]

c:0.53~0.59%

[0089]

碳(c)提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限。c含量低于0.53%时,即使其他元素含量为本实施方式的范围内,也无法得到充分的疲劳极限。另一方面,c含量超过0.59%时,即使其他元素含量为本实施方式的范围内,也会产生粗大的渗碳体。该情况下,成为弹簧的原材料的钢线的延展性降低。此外,将该钢线作为原材料而制造得到的弹簧的疲劳极限降低。因此,c含量为0.53~0.59%。c含量的优选下限为0.54%,进一步优选为0.55%。c含量的优选上限为0.58%,进一步优选为0.57%。

[0090]

si:2.51~2.90%

[0091]

硅(si)提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限,并且提高弹簧的抗下垂性。si还使钢脱氧。si还提高钢材的回火软化阻力。因此,即使在弹簧的制造工序中实施了调质处理(淬火处理和回火处理)后,也能够较高地维持弹簧的强度。si含量低于2.51%时,即使其他元素含量为本实施方式的范围内,也无法充分得到所述效果。另一方面,si含量超过2.90%时,即使其他元素含量为本实施方式的范围内,钢线的延展性也降低。此外,将该钢线作为原材料而制造得到的弹簧的疲劳极限降低。因此,si含量为2.51~2.90%。si含量的优选下限为2.52%,进一步优选为2.55%,进一步优选为2.60%。si含量的优选上限为2.85%,进一步优选为2.83%,进一步优选为2.80%。

[0092]

mn:0.70~0.85%

[0093]

锰(mn)提高钢的淬透性,提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限。mn含量低于0.70%时,即使其他元素含量为本实施方式的范围内,也无法充分得到所述效果。另一方面,mn含量超过0.85%时,即使其他元素含量为本实施方式的范围内,弹簧的制造工序中,钢线的强度也变得过高,使钢线的加工性降低。因此,mn含量为0.70~0.85%。mn含量的优选下限为0.72%,进一步优选为0.73%,进一步优选为0.74%。mn含量的优选上

限为0.83%,进一步优选为0.82%,进一步优选为0.81%。

[0094]

p:0.020%以下

[0095]

磷(p)为无法避免地含有的杂质。即,p含量超过0%。p在晶界发生偏析而使弹簧的疲劳极限降低。因此,p含量为0.020%以下。p含量的优选上限为0.018%,进一步优选为0.016%。p含量优选尽可能低。然而,p含量的过度降低会导致制造成本上升。因此,考虑到通常的工业生产,p含量的优选下限为0.001%,进一步优选为0.002%。

[0096]

s:0.020%以下

[0097]

硫(s)为无法避免地含有的杂质。即,s含量超过0%。s与p同样地在晶界发生偏析,与mn结合而形成mns,使弹簧的疲劳极限降低。因此,s含量为0.020%以下。s含量的优选上限为0.018%,进一步优选为0.016%。s含量优选尽可能低。然而,s含量的过度降低会导致制造成本上升。因此,考虑到通常的工业生产,s含量的优选下限为0.001%,进一步优选为0.002%。

[0098]

cr:1.40~1.70%

[0099]

铬(cr)提高钢材的淬透性。通过与v和mo复合还含有cr,而促进v系析出物的生成。因此,cr提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限。cr含量低于1.40%时,即使其他元素含量为本实施方式的范围内,也无法充分得到所述效果。另一方面,cr含量超过1.70%时,即使其他元素含量为本实施方式的范围内,也会过量生成粗大的cr碳化物,使弹簧的疲劳极限降低。因此,cr含量为1.40~1.70%。cr含量的优选下限为1.45%,进一步优选为1.48%,进一步优选为1.50%。cr含量的优选上限为1.65%,进一步优选为1.63%,进一步优选为1.60%。

[0100]

mo:0.17~0.53%

[0101]

钼(mo)提高钢材的淬透性。通过与v和cr复合还含有mo,而促进v系析出物的生成。因此,mo提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限。mo还提高钢材的回火软化阻力。因此,即使在弹簧的制造工序中实施了调质处理(淬火处理和回火处理)后,也能够较高地维持弹簧的强度。mo含量低于0.17%时,即使其他元素含量为本实施方式的范围内,也无法充分得到所述效果。另一方面,mo含量超过0.53%时,即使其他元素含量为本实施方式的范围内,弹簧的制造工序中,钢线的强度也会变得过高,使钢线的加工性降低。因此,mo含量为0.17~0.53%。mo含量的优选下限为0.20%,进一步优选为0.23%,进一步优选为0.25%。mo含量的优选上限为0.50%,进一步优选为0.47%,进一步优选为0.45%。

[0102]

v:0.23~0.33%

[0103]

钒(v)与c和/或n结合而形成细小的v系析出物,提高使用本实施方式的钢线而制造得到的弹簧的疲劳极限。v含量低于0.23%时,即使其他元素含量为本实施方式的范围内,也无法充分得到所述效果。另一方面,v含量超过0.33%时,即使其他元素含量为本实施方式的范围内,v系析出物也会粗大化,大量生成最大直径超过10nm的粗大的v系析出物。该情况下,弹簧的疲劳极限反而降低。因此,v含量为0.23~0.33%。v含量的优选下限为0.24%,进一步优选为0.25%,进一步优选为0.26%。v含量的优选上限为0.32%,进一步优选为0.31%,进一步优选为0.30%。

[0104]

cu:0.050%以下

[0105]

铜(cu)为杂质。就cu而言,在弹簧的制造工序中,使钢线的加工性降低。因此,cu含

量为0.050%以下。cu含量的优选上限为0.045%,进一步优选为0.043%,进一步优选为0.040%,进一步优选为0.035%,进一步优选为0.030%,进一步优选为0.025%,进一步优选为0.020%。cu含量优选尽可能低。然而,cu含量的过度降低会导致制造成本上升。因此,cu含量的优选下限为超过0%,进一步优选为0.001%,进一步优选为0.002%。

[0106]

ni:0.050%以下

[0107]

镍(ni)为杂质。就ni而言,在弹簧的制造工序中,使钢线的加工性降低。因此,ni含量为0.050%以下。ni含量的优选上限为0.045%,进一步优选为0.043%,进一步优选为0.040%,进一步优选为0.035%。ni含量优选尽可能低。然而,ni含量的过度降低会导致制造成本上升。因此,ni含量的优选下限为超过0%,进一步优选为0.001%,进一步优选为0.002%。

[0108]

al:0.0050%以下

[0109]

铝(al)为杂质。al会形成粗大的非金属夹杂物,使弹簧的疲劳极限降低。因此,al含量为0.0050%以下。al含量的优选上限为0.0045%,进一步优选为0.0043%,进一步优选为0.0040%,进一步优选为0.0035%,进一步优选为0.0030%,进一步优选为0.0025%,进一步优选为0.0020%,进一步优选为0.0015%。al含量优选尽可能低。然而,al含量的过度降低会导致制造成本上升。因此,al含量的优选下限为超过0%,进一步优选为0.0001%,进一步优选为0.0005%。

[0110]

ti:0.050%以下

[0111]

钛(ti)为杂质。ti会形成粗大的tin。tin易于成为破坏的起点,使弹簧的疲劳极限降低。因此,ti含量为0.050%以下。ti含量的优选上限为0.045%,进一步优选为0.043%,进一步优选为0.040%,进一步优选为0.035%,进一步优选为0.030%,进一步优选为0.025%,进一步优选为0.020%,进一步优选为0.015%,进一步优选为0.010%。ti含量优选尽可能低。然而,ti含量的过度降低会导致制造成本上升。因此,ti含量的优选下限为超过0%,进一步优选为0.001%。

[0112]

n:0.0070%以下

[0113]

氮(n)为杂质。n与al、ti结合而形成aln、tin,使弹簧的疲劳极限降低。因此,n含量为0.0070%以下。n含量的优选上限为0.0060%,进一步优选为0.0055%,进一步优选为0.0050%。n含量优选尽可能低。然而,n含量的过度降低会导致制造成本上升。因此,n含量的优选下限为超过0%,进一步优选为0.0001%,进一步优选为0.0005%。

[0114]

基于本实施方式的钢线的化学组成的剩余部分由fe和杂质构成。此处,杂质是指,在工业性地制造钢线时,从作为原料的矿石、废料或制造环境等中混入的物质,是对本实施方式的钢线不造成不良影响的范围内允许的物质。

[0115]

[任选元素(optional elements)]

[0116]

基于本实施方式的钢线的化学组成,还可含有ca代替fe的一部分。

[0117]

ca:0~0.0050%

[0118]

钙(ca)为任选元素,可以不包含。即,ca含量可以为0%。在含有的情况下,钙(ca)包含于氧化物类夹杂物和硫化物类夹杂物中,使这些夹杂物软质化。软质化了的氧化物类夹杂物和硫化物类夹杂物,在热轧时伸长并被切断、细小化。因此,弹簧的疲劳极限升高,特别是,高循环疲劳极限升高。然而,ca含量超过0.0050%时,会形成粗大的ca硫化物和粗大

的氧化物类夹杂物(ca氧化物)。该情况下,弹簧的疲劳极限降低。因此,ca含量为0~0.0050%。ca含量的优选下限为0.0001%,进一步优选为0.0002%,进一步优选为0.0003%,进一步优选为0.0004%,进一步优选为0.0005%。ca含量的优选上限为0.0048%,进一步优选为0.0046%,进一步优选为0.0044%,进一步优选为0.0040%,进一步优选为0.0035%,进一步优选为0.0030%,进一步优选为0.0025%,进一步优选为0.0020%,进一步优选为0.0015%。

[0119]

基于本实施方式的钢线的化学组成,还可含有nb代替fe的一部分。

[0120]

nb:0~0.020%

[0121]

铌(nb)为任选元素,可以不包含。即,nb含量可以是0%。在含有的情况下,nb与c和/或n结合而生成碳化物或碳氮化物(以下,称为nb碳氮化物等)。nb碳氮化物等,使奥氏体结晶粒细小化,提高弹簧的疲劳极限。即使少量含有nb,也能够在一定程度得到所述效果。然而,nb含量超过0.020%时,生成粗大的nb碳氮化物等而使弹簧的疲劳极限降低。因此,nb含量为0~0.020%。nb含量的优选下限为超过0%,进一步优选为0.003%,进一步优选为0.005%,进一步优选为0.010%。nb含量的优选上限为0.018%,进一步优选为0.017%,进一步优选为0.016%。

[0122]

[钢线的微观组织]

[0123]

本实施方式的钢线的微观组织为马氏体主体的组织。此处,微观组织为马氏体主体的组织是指,微观组织中,马氏体的面积率为90.0%以上。需要说明的是,本说明书所谓的马氏体是指回火马氏体。钢线的微观组织中,马氏体以外的相为析出物、夹杂物和残留奥氏体。

[0124]

马氏体的面积率可通过下述方法而求得。将基于本实施方式的钢线在与长度方向垂直的方向上切断,采集试验片。在采集得到的试验片的表面中,将相当于钢线的与长度方向垂直的截面的表面设为观察面。将观察面进行镜面研磨后,使用2%硝酸醇(硝酸酒精腐蚀液)蚀刻观察面。在蚀刻了的观察面中,将从钢线的表面至中心的线段(即半径r)的中央位置定义为r/2位置。使用500倍的光学显微镜观察观察面的r/2位置,生成任选的5个视野的照片图像。各视野的尺寸设为100μm

×

100μm。

[0125]

各视野中,马氏体、残留奥氏体、析出物、夹杂物等各相,根据相而在对比度上有所不同。因此,基于对比度,确定马氏体。求得各视野中的马氏体的总面积(μm2)。将全部的视野中的马氏体的总面积相对于全部的视野的总面积(10000μm2×

5)的比例定义为马氏体的面积率(%)。

[0126]

[钢线中的v系析出物的个数密度]

[0127]

本实施方式的钢线中,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。本说明书中,v系析出物的个数密度是指,在使用透射电子显微镜(tem)对从钢线采集得到的厚度100nm的薄膜样品进行观察的情况下的、观察面中的、单位面积(1μm2)的v系析出物的个数。

[0128]

本说明书中,v系析出物是指,含有v、或v和cr的析出物。将含有v或v和cr的碳化物定义为v碳化物,将含有v或v和cr的碳氮化物定义为v碳氮化物。v系析出物,例如为v碳化物或v碳氮化物。v系析出物可以是含有v碳化物和v碳氮化物中的任一种和其他1种以上的元素的复合析出物。如上所述,v系析出物可不包含cr。v系析出物沿铁素体的{001}面上以板

状析出。因此,v系析出物在铁素体的(001)面的tem图像中被观察为:与[100]方向或[010]方向平行并以直线状延伸的线段(边缘部分)。因此,通过观察铁素体的(001)面的tem图像,能够容易地将v系析出物与fe碳化物(渗碳体)等其他析出物进行区分,确定v系析出物。

[0129]

本实施方式的钢线中,通过大量析出最大直径为2~10nm的纳米尺寸的v系析出物,来提高使用钢线而制造得到的弹簧的疲劳极限。最大直径为2~10nm的v系析出物的个数密度低于500个/μm2时,有助于提高疲劳强度的v系析出物过少。该情况下,弹簧中无法得到充分的疲劳极限。最大直径为2~10nm的v系析出物的个数密度为500个/μm2以上时,钢线中充分存在v系析出物。因此,弹簧的疲劳极限和疲劳极限比显著升高。最大直径为2~10nm的v系析出物的个数密度的优选下限为600个/μm2,进一步优选为700个/μm2,进一步优选为800个/μm2。

[0130]

需要说明的是,最大直径为2~10nm的v系析出物的个数密度的上限没有特别限定。然而,在所述化学组成的情况下,最大直径为2~10nm的v系析出物的个数密度的上限为8000个/μm2。最大直径为2~10nm的v系析出物的个数密度的上限可以为7500个/μm2,可以为7000个/μm2。

[0131]

基于本实施方式的钢线中的、最大直径为2~10nm的v系析出物的个数密度可通过下述方法而求得。将基于本实施方式的钢线相对于长度方向垂直地切断,采集具有与钢线的长度方向垂直的表面(截面),并且厚度为0.5mm的圆板。使用砂纸从圆板的两侧进行研削研磨,将圆板的厚度设为50μm。然后,从圆板采集直径3mm的样品。将样品浸渍在10%过氯酸-冰醋酸溶液中,实施电解研磨,制备厚度100nm的薄膜样品。

[0132]

对于制备得到的薄膜样品,通过透射电子显微镜(tem:transmission el ectron microscope)进行观察。具体而言,首先,针对薄膜样品对菊池线进行解析,确定薄膜样品的晶体取向。接下来,基于确定了的晶体取向使薄膜样品倾斜,以能够观察铁素体(体心立方晶格)的(001)面的方式,设定薄膜样品。具体而言,在tem中插入薄膜样品,观察菊池线。以使得菊池线的铁素体的[001]方向与电子束的入射方向一致的方式,调节薄膜样品的倾斜。调节后,观察实像时,成为从铁素体的(001)面的垂直方向的观察。设定后,确定薄膜样品的任选4处观察视野。将观察倍率设为200000倍,将加速电压设为200kv,观察各观察视野。观察视野设为0.09μm

×

0.09μm。

[0133]

图1a是薄膜样品的铁素体的(001)面中的tem图像的一个实例,图1b是薄膜样品的铁素体的(001)面中的tem图像的示意图。图中的[100]α表示的轴是指,作为母相的铁素体中的[100]方向。图中的[010]α表示的轴是指,作为母相的铁素体中的[010]方向。v系析出物沿铁素体的{001}面上以板状析出。(001)面的铁素体粒内,v系析出物被观察为:在[100]方向或[010]方向以直线状延伸的线段(边缘部分)。tem图像中,相比于母相,析出物以亮度不同的对比度表示。因此,铁素体的(001)面的tem图像中,将[100]方向或[010]方向上延伸的线段视为v系析出物。对观察视野中确定的v系析出物的线段的长度进行测定,将测定得到的线段的长度定义为该v系析出物的最大直径(nm)。例如,图1a和图1b中的符号10(黑色的线段)为v系析出物。

[0134]

通过所述测定,求得4个观察视野中的最大直径为2~10nm的v系析出物的总个数。基于求得的v系析出物的总个数和4个观察视野的总面积(0.0324μm2),求得最大直径为2~10nm的v系析出物的个数密度(个/μm2)。

[0135]

通过以上的测定,使用厚度100nm的薄膜样品并以使得薄膜样品的铁素体的[100]方向与tem的电子束的入射方向一致的方式设定薄膜样品,将对设定了的薄膜样品的任选4个位置的观察视野(各观察视野为0.09μm

×

0.09μm)进行观察时的最大直径为2~10nm的v系析出物在所述观察视野的单位面积中的个数定义为本说明书中的v系析出物的个数密度(个/μm2)。

[0136]

[优选的ca硫化物个数比例]

[0137]

本实施方式中,将钢线中的氧化物类夹杂物、硫化物类夹杂物和ca硫化物如下定义。

[0138]

氧化物类夹杂物:以质量%计o含量为10.0%以上的夹杂物

[0139]

硫化物类夹杂物:以质量%计s含量为10.0%以上,并且,o含量低于10.0%的夹杂物

[0140]

ca硫化物:硫化物类夹杂物中,以质量%计ca含量为10.0%以上,s含量为10.0%以上,并且,o含量低于10.0%的夹杂物

[0141]

氧化物类夹杂物,例如为选自sio2、mno、al2o3、mgo中的1种或2种以上。氧化物类夹杂物可以是含有选自sio2、mno、al2o3、mgo中的1种或2种以上和其他合金元素的复合夹杂物。硫化物类夹杂物,例如可以是选自mns、cas中的1种以上,还可以是含有选自mns和cas中的1种以上和其他合金元素的复合夹杂物。ca硫化物,例如是cas,也可以是cas含有其他合金元素的复合夹杂物。

[0142]

钢线中,将ca硫化物的个数相对于氧化物类夹杂物和硫化物类夹杂物的总个数的比例定义为ca硫化物个数比例rca(%)。即,rca如下式表示。

[0143]

rca=ca硫化物的个数/氧化物类夹杂物和硫化物类夹杂物的总个数

×

100(1)

[0144]

本实施方式的钢线中,优选ca含量为0.0001~0.0050%,并且,钢线中的ca硫化物个数比例rca为0.20%以下。此处,钢线中的ca硫化物个数比例rca是指,将钢线的与长度方向垂直的截面中的半径设为rmm的情况下,在钢线的与长度方向垂直的截面中,r/2位置处的ca硫化物个数比例rca。

[0145]

图2是表示使用具有本实施方式的化学组成的、ca含量为0.0001~0.0050%的钢线而制造得到的阀门弹簧中的、ca硫化物个数比例rca与108次的重复次数下的疲劳极限(高循环疲劳极限)之间的关系的图。参见图2,在ca硫化物个数比例rca超过0.20%的情况下,随着ca硫化物个数比例rca变小,高循环疲劳极限显著升高。另一方面,在ca硫化物个数比例rca为0.20%以下的情况下,即使ca硫化物个数比例rca减少,高循环疲劳极限也不会明显变大,为大致恒定。即,图2中,在ca硫化物个数比例rca=0.20%处存在拐点。

[0146]

如上所述,ca硫化物个数比例rca超过0.20%时,108次的重复次数下的疲劳极限(高循环疲劳极限)会急速降低。ca硫化物个数比例rca为0.20%以下时,保持优异的高循环疲劳极限。因此,本实施方式的钢线中,优选ca含量为0.0001~0.0050%,并且,钢线中的ca硫化物个数比例rca为0.20%以下。ca硫化物个数比例rca的优选上限为0.19%,进一步优选为0.18%,进一步优选为0.17%。需要说明的是,ca硫化物个数比例的下限没有特别限定,在所述化学组成的情况下,ca硫化物个数比例的下限例如为0%,例如为0.01%。

[0147]

通过下述方法测定ca硫化物个数比例rca。将基于本实施方式的钢线在与长度方向垂直的方向上切断,采集试验片。采集得到的试验片的表面中,将相当于钢线的与长度方

向垂直的截面的表面设为观察面。将观察面进行镜面研磨。使用扫描型电子显微镜(sem)以1000倍的倍率,在镜面研磨了的观察面中,对r/2位置的任选10个位置的观察视野(各观察视野:100μm

×

100μm)进行观察。

[0148]

基于各观察视野中的对比度,确定各观察视野中的夹杂物。对于确定了的各夹杂物,使用能量分散型x射线分析(eds),确定氧化物类夹杂物、硫化物类夹杂物和ca硫化物。具体而言,基于夹杂物利用eds而得到的元素分析结果,将夹杂物中以质量%计o含量为10.0%以上的夹杂物确定为“氧化物类夹杂物”。将夹杂物中以质量%计s含量为10.0%以上,并且,o含量低于10.0%的夹杂物确定为“硫化物类夹杂物”。此外,将确定了的硫化物类夹杂物中以质量%计ca含量为10.0%以上,s含量为10.0%以上,并且,o含量低于10.0%的夹杂物确定为“ca硫化物”。

[0149]

将成为所述确定的对象的夹杂物设为圆等效直径为0.5μm以上的夹杂物。此处,圆等效直径是指,将各夹杂物的面积换算为具有相同面积的圆的情况下的圆的直径。在圆等效直径为eds的光束径的2倍以上的夹杂物的情况下,元素分析的精度升高。本实施方式中,将用于确定夹杂物的eds的光束径设为0.2μm。该情况下,在圆等效直径低于0.5μm的夹杂物的情况下,无法提高基于eds的元素分析的精度。圆等效直径低于0.5μm的夹杂物对弹簧的疲劳极限产生的影响极小。因此,本实施方式中,将圆等效直径为0.5μm以上的夹杂物设为确定对象。氧化物类夹杂物、硫化物类夹杂物和ca硫化物的圆等效直径的上限没有特别限定,例如为100μm。

[0150]

基于所述10个位置的观察视野中确定了的氧化物类夹杂物和硫化物类夹杂物的总个数和所述10个位置的观察视野中确定了的ca硫化物的总个数,使用式(1),求得ca硫化物个数比例rca(%)。

[0151]

rca=ca硫化物的个数/氧化物类夹杂物和硫化物类夹杂物的总个数

×

100(1)

[0152]

如上所述,本实施方式的钢线中,化学组成中的各元素为本实施方式的范围内,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。因此,使用本实施方式的钢线而制造得到的弹簧具有优异的疲劳极限。具体而言,在107次的重复次数下,得到较高的疲劳极限。该情况下,本实施方式的钢线,特别适用于减震器弹簧用途。

[0153]

此外,本实施方式的钢线中,优选ca含量为0.0001~0.0050%,并且,ca硫化物个数比例rca为0.20%以下。该情况下,使用本实施方式的钢线而制造得到的弹簧具有更为优异的疲劳极限。具体而言,在108次的重复次数下,得到较高的疲劳极限(高循环疲劳极限)。该情况下,本实施方式的钢线特别适用于阀门弹簧用途。

[0154]

[钢线的制造方法]

[0155]

以下,对于本实施方式的钢线的制造方法的一个实例进行说明。需要说明的是,本实施方式的钢线具有所述构成时,制造方法不限于以下的制造方法。但是,下文中说明的制造方法是制造本实施方式的钢线的适宜的一个实例。

[0156]

图3是表示本实施方式的钢线的制造工序的一个实例的流程图。参见图3,本实施方式的钢线的制造方法具备:线材准备工序(s10)、钢线制造工序(s20)。以下,对于各工序进行说明。

[0157]

[线材准备工序(s10)]

[0158]

线材准备工序(s10)包含:原材料准备工序(s1)和热轧加工工序(s2)。线材准备工

序(s10)中,制造成为钢线的原材料的线材。

[0159]

[原材料准备工序(s1)]

[0160]

原材料准备工序(s1)中,制造具有所述化学组成的原材料。此处所谓的原材料为钢坯、钢锭。原材料准备工序(s1)中,首先,通过众所周知的精炼方法制造具有所述化学组成的钢水。使用制造得到的钢水,制造原材料(钢坯或钢锭)。具体而言,使用钢水通过连续铸造法制造钢坯。或者,使用钢水通过造块法制造钢锭。使用钢坯或钢锭,实施接下来的热轧加工工序(s2)。

[0161]

[热轧加工工序(s2)]

[0162]

热轧加工工序(s2)中,对于通过原材料准备工序(s1)而准备的原材料(钢坯或钢锭),实施热轧加工,制造线材。

[0163]

热轧加工工序(s2)包含粗轧工序和精轧工序。粗轧工序中,首先,加热原材料。原材料的加热中,使用加热炉或均热炉。通过加热炉或均热炉,将原材料加热至1200~1300℃。例如,以1200~1300℃的炉温,将原材料保持1.5~10.0小时。从加热炉或均热炉中提取加热后的原材料,实施热轧。粗轧工序中的热轧中,例如使用块轧机。通过块轧机对原材料进行块轧,制造坯料。在块轧机的下游设置有连续轧机的情况下,可对块轧后的坯料进一步使用连续轧机实施热轧,进一步制造尺寸较小的坯料。连续轧机中,将具有一对水平辊的水平台与具有一对垂直辊的垂直台交替排列为一列。通过以上的工序,在粗轧工序中,将原材料制造为坯料。

[0164]

精轧工序中,对粗轧工序后的坯料实施热轧,制造线材。具体而言,将坯料装入加热炉,在900~1250℃下加热。900~1250℃的炉温下的加热时间例如为0.5~5.0小时。从加热炉中提取加热后的坯料。对提取得到的坯料,实施使用了连续轧机的热轧,制造线材。线材的直径没有特别限定。基于作为最终产品的弹簧的线径,决定线材的直径。通过以上的制造工序,制造线材。

[0165]

[钢线制造工序(s20)]

[0166]

钢线制造工序(s20)中,制造成为弹簧的原材料的本实施方式的钢线。此处,钢线是指,对作为热轧加工材料(热轧材料)的线材实施了1次以上的拉丝加工的钢材。钢线制造工序(s20)包含:根据需要而实施的索氏体化处理工序(s3)、拉丝加工工序(s4)、调质处理工序(s5)、v系析出物生成热处理工序(s100)。

[0167]

[索氏体化处理工序(s3)]

[0168]

索氏体化处理工序(s3)中,对通过线材准备工序(s10)而制造得到的线材实施索氏体化处理,将线材的微观组织软化为铁素体和珠光体组织。索氏体化处理通过众所周知的方法实施即可。索氏体化处理中的热处理温度例如为550℃以上,进一步优选为580℃以上。索氏体化中的热处理温度的上限为750℃。需要说明的是,索氏体化处理工序(s3)不是必须的工序,而是任选的工序。即,可以不实施索氏体化处理工序(s3)。

[0169]

[拉丝加工工序(s4)]

[0170]

在实施索氏体化处理工序(s3)的情况下,拉丝加工工序(s4)中,对索氏体化处理工序(s3)后的线材实施拉丝加工。在未实施索氏体化处理工序(s3)的情况下,拉丝加工工序(s4)中,对热轧加工工序后(s2)的线材,实施拉丝加工。通过实施拉丝加工,制造具有期望的外径的钢线。拉丝加工工序(s4)通过众所周知的方法实施即可。具体而言,对于线材实

施润滑处理,在线材的表面形成以磷酸盐被膜、金属皂层为代表的润滑被膜。对于润滑处理后的线材,在常温下实施拉丝加工。拉丝加工中,使用众所周知的拉丝机即可。拉丝机具备用于对线材进行拉丝加工的模具。

[0171]

[调质处理工序(s5)]

[0172]

调质处理工序(s5)中,对拉丝加工工序(s4)后的钢线,实施调质处理。调质处理工序(s5)包含淬火处理工序、回火处理工序。淬火处理工序中,首先,将钢线加热至a

c3

相变点以上。加热中,例如,使用高频感应加热装置。将加热了的钢线进行急冷。急冷方法可以是水冷,可以是油冷。通过淬火处理工序,将钢线的微观组织设为马氏体主体的组织。

[0173]

对于淬火处理工序后的钢线,实施回火处理工序。回火处理工序中的回火温度为a

c1

相变点以下。回火温度,例如为250~500℃。

[0174]

[v系析出物生成热处理工序(s100)]

[0175]

v系析出物生成热处理工序(s100)中,对调质处理工序(s5)后的钢线,实施热处理(v系析出物生成热处理),在钢线中生成v系析出物。通过实施v系析出物生成热处理工序(s100),在钢线中,将最大直径为2~10nm的v系析出物的个数密度设为500~8000个/μm2。

[0176]

v系析出物生成热处理中,热处理温度t(℃)设为540~650℃。热处理温度t(℃)下的保持时间t(分钟)没有特别限定,例如为5/60(即5秒)~50分钟。

[0177]

v系析出物生成热处理中的热处理温度t,在后述的弹簧制造工序中实施氮化处理工序的情况下,可以高于氮化处理中的氮化温度。以往的弹簧的制造工序中,在淬火处理工序后的热处理(回火工序、去应变退火处理工序等)中,在比实施氮化处理的情况下的氮化温度低的温度下实施热处理。这是因为,以往的弹簧的制造工序基于下述技术思想:通过将钢材的强度和硬度维持较高的水平来提高疲劳极限。在实施氮化处理的情况下,需要加热至氮化温度。因此,以往的制造工序中,氮化处理以外的其他热处理工序中,尽可能采用低于氮化温度的热处理温度,以抑制钢材的强度降低。另一方面,本实施方式的钢线中,采用通过大量形成纳米尺寸的细小的v系析出物来提高弹簧的疲劳极限的技术思想,而非通过提高弹簧的强度来提高弹簧的疲劳极限这样的技术思想。因此,v系析出物生成热处理中,将热处理温度t设为易于生成v系析出物的温度区域的540~650℃。v系析出物生成热处理中的热处理温度的优选下限为550℃,进一步优选为560℃,进一步优选为565℃,进一步优选为570℃。

[0178]

v系析出物生成热处理中,进一步以使得下述式(2)定义的fn为27.0~40.0的方式进行设定。

[0179]

fn=t

×

{t

1/8

+(2cr+mo+4v)}/100

ꢀꢀꢀ

(2)

[0180]

式(2)中的t为v系析出物生成热处理中的热处理温度(℃),t为热处理温度t下的保持时间(分钟)。式(2)中的各元素符号中,代入钢线的化学组成中的对应的元素的含量(质量%)。

[0181]

v系析出物的析出量,不仅限于热处理温度t(℃)和保持时间t(分钟),还会受到有助于v系析出物的生成的元素即cr、mo和v的含量的影响。

[0182]

具体而言,v系析出物的生成通过cr和mo而得到促进。其理由尚不明确,但是可考虑下述理由。cr会在比生成v系析出物的温度区域更低的温度区域中生成渗碳体等fe类碳化物或cr碳化物。mo也同样地,在比生成v系析出物的温度区域更低的温度区域中生成mo碳

化物(mo2c)。随着温度的上升,fe类碳化物、cr碳化物和mo碳化物发生固溶,成为v系析出物的析出核生成位点。其结果,热处理温度t中,v系析出物的生成得到促进。

[0183]

钢线的化学组成中的各元素含量为本实施方式的范围内的前提下,在fn低于27.0的情况下,v系析出物生成热处理中,v系析出物的生成变得不充分。该情况下,制造得到的钢线中,最大直径为2~10nm的v系析出物的个数密度变为低于500个/μm2。另一方面,在钢线的化学组成中的各元素含量为本实施方式的范围内的前提下,在fn超过40.0的情况下,生成得到的v系析出物发生粗大化。该情况下,制造得到的钢线中,最大直径为2~10nm的v系析出物的个数密度变为低于500个/μm2。

[0184]

在钢线的化学组成中的各元素含量为本实施方式的范围内的前提下,在fn为27.0~40.0的情况下,制造得到的钢线中,最大直径为2~10nm的v系析出物的个数密度变为500~8000个/μm2。

[0185]

fn的优选下限为27.5,进一步优选为28.0,进一步优选为28.5,进一步优选为29.0。fn的优选上限为39.5,进一步优选为39.0,进一步优选为38.5,进一步优选为38.0。

[0186]

可通过以上的制造工序制造本实施方式的钢线。需要说明的是,上述制造工序中,分为调质处理工序(s5)和v系析出物生成热处理工序(s100)而实施。然而,也可以省略调质处理工序(s5)中的回火处理工序,在淬火处理工序后实施v系析出物生成热处理工序(s100)。该情况下,对于淬火处理工序后的钢线,实施热处理温度设为540~650℃并且fn为27.0~40.0的热处理(v系析出物生成热处理)。这样,可以省略回火处理工序,在淬火处理工序后实施v系析出物生成热处理工序。该情况下,v系析出物生成热处理中,可以同时实施v系析出物的析出和回火。

[0187]

[用于将钢线中的ca硫化物个数比例rca设为0.20%以下的优选的制造工序]

[0188]

在将钢线中的ca含量设为0.0001~0.0050%并且将ca硫化物个数比例rca设为0.20%以下的情况下,优选在原材料准备工序(s1)中,准备实施下述精炼工序和铸造工序而制造得到的原材料。

[0189]

[精炼工序]

[0190]

精炼工序中,进行钢水的精炼和钢水的成分调节。精炼工序包含一次精炼和二次精炼。一次精炼为使用了转炉的精炼,并且是众所周知的精炼。二次精炼是使用了钢包的精炼,并且是众所周知的精炼。二次精炼中,向钢水添加各种合金铁和副原料(造渣剂)。通常,合金铁和副原料以各种方式包含ca。因此,为了对使用钢线而制造的阀门弹簧中的ca含量和ca硫化物个数比例rca进行控制,(a)合金铁中包含的ca含量的管理和(b)副原料的添加时机是重要的。

[0191]

[对于(a)]

[0192]

关于所述(a),合金铁中的ca含量较高。并且,在进行了si脱氧的钢水的情况下,钢水中的ca收率较高。因此,二次精炼中,如果添加ca含量较高的合金铁,则钢水中过量生成ca硫化物,使得ca硫化物个数比例rca增加。具体而言,二次精炼中,添加至钢水的合金铁中的ca含量以质量%计超过1.0%时,ca硫化物个数比例rca超过0.20%。因此,二次精炼中将添加至钢水的合金铁中的ca含量设为1.0%以下。

[0193]

[对于(b)]

[0194]

此外,就所述(b)而言,将副原料(造渣剂)添加至钢水。造渣剂为含有生石灰、白云

石、ca氧化物的回收利用矿渣等。精炼工序的二次精炼中添加至钢水的造渣剂中的ca作为ca氧化物而包含在造渣剂中。因此,造渣剂中的ca在二次精炼中组入矿渣中。然而,在二次精炼末期将造渣剂添加至钢水的情况下,ca不会充分上浮,不组入矿渣而残存在钢水中。该情况下,ca硫化物个数比例rca增加。因此,在二次精炼的末期之前,将造渣剂添加至钢水。此处,“在二次精炼的末期之前”,在将二次精炼的精炼时间定义为t(分钟)的情况下,是指至少从二次精炼开始起经过4t/5分钟的时间。即,在从精炼工序中的二次精炼的开始起经过0.80t分钟之前将造渣剂添加至钢水。

[0195]

[铸造工序]

[0196]

使用通过所述精炼工序而制造得到的钢水,制造原材料(钢坯或钢锭)。具体而言,使用钢水通过连续铸造法而制造钢坯。或者使用钢水通过造块法而制造钢锭。使用该钢坯或钢锭(原材料),实施接下来的热轧加工工序(s2)。之后的工序,如上所述。

[0197]

通过实施以上的制造工序,能够制造:化学组成中的各元素含量为本实施方式的范围内,ca含量为0.0001~0.0050%,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2,ca硫化物个数比例rca为0.20%以下的钢线。

[0198]

[使用了钢线的弹簧的制造方法]

[0199]

图4是表示使用了本实施方式的钢线的弹簧的制造方法的一个实例的流程图。使用了本实施方式的钢线的弹簧的制造方法具备:冷卷工序(s6)、去应变退火处理工序(s7)、根据需要而实施的氮化处理工序(s8)、喷丸处理工序(s9)。

[0200]

[冷卷工序(s6)]

[0201]

冷卷工序(s6)中,对于通过钢线制造工序(s20)而制造得到的本实施方式的钢线,实施冷卷,制造弹簧的中间钢材。冷卷,使用众所周知的卷曲装置进行制造。卷曲装置,例如具备:多个输送辊组、导线器、多个线圈成型夹具(卷曲引脚)、横截面为半圆状的芯金。输送辊组包含彼此对向的一对辊。多个输送辊组排为一列。各输送辊组,将钢线夹在一对辊间,将钢线向导线器方向输送。钢线通过导线器。从导线器出来的钢线,通过多个卷曲引脚和芯金而弯曲为圆弧状,成型为线圈状的中间钢材。

[0202]

[去应变退火处理工序(s7)]

[0203]

去应变退火处理工序(s7)是必须的工序。去应变退火处理工序(s7)中,为了除去因冷卷工序(s6)而在中间钢材产生的残留应力,而实施退火处理。退火处理中的处理温度(退火温度)例如设为400~500℃。退火温度下的保持时间没有特别限定,例如为10~50分钟。经过保持时间后,将中间钢材放冷或缓慢冷却至常温。

[0204]

[氮化处理工序(s8)]

[0205]

氮化处理工序(s8)为任选的工序,不是必须的工序。即,可以实施或者不实施氮化处理工序。在实施的情况下,氮化处理工序(s8)中,对于去应变退火处理工序(s7)后的中间钢材,实施氮化处理。氮化处理中,氮侵入中间钢材的表层,通过基于固溶氮的固溶强化、基于氮化物生成的析出强化,而在中间钢材的表层形成氮化层(固化层)。

[0206]

氮化处理,在众所周知的条件下实施即可。氮化处理中,在a

c1

相变点以下的处理温度(氮化温度)下实施。氮化温度例如为400~530℃。氮化温度下的保持时间为1.0小时~5.0小时。实施氮化处理的炉内氛围只要是足以使得氮的化学势变得较高的氛围就没有特别限定。氮化处理的炉内氛围,例如,可采用软氮化处理那样的混合有渗碳性的气体(rx气

体等)的氛围。

[0207]

[喷丸处理工序(s9)]

[0208]

喷丸处理工序(s9)是必须的工序。喷丸处理工序(s9)中,对去应变退火处理工序(s7)后的中间钢材的表面、或氮化处理工序(s8)后的中间钢材的表面实施喷丸处理。由此,可对弹簧的表层赋予压缩残留应力,进一步提高弹簧的疲劳极限。喷丸处理,通过众所周知的方法实施即可。喷丸处理中,例如使用直径为0.01~1.5mm的投射材料。投射材料,例如采用钢丸、钢珠等众所周知的材料即可。根据投射材料的直径、投射速度、投射时间和单位时间内对于单位面积的投射量,来调节赋予弹簧的压缩残留应力。

[0209]

通过以上的制造工序制造弹簧。弹簧,例如为减震器弹簧、阀门弹簧。需要说明的是,弹簧的制造工序中,如上所述,可以实施或不实施氮化处理工序(s8)。总之,使用本实施方式的钢线而制造的弹簧,可以实施或不实施氮化处理。

[0210]

[减震器弹簧的构成]

[0211]

在制造得到的弹簧为减震器弹簧的情况下,减震器弹簧为线圈状。减震器弹簧的线径、线圈平均径、线圈内径、线圈外径、自由高度、有效卷数、总卷数、卷方向、间距,没有特别限定。

[0212]

减震器弹簧中,将实施了氮化处理的减震器弹簧称为“经氮化处理的减震器弹簧”。减震器弹簧中,将省略了氮化处理的减震器弹簧称为“未经氮化处理的减震器弹簧”。经氮化处理的减震器弹簧具备氮化层和芯部。氮化层包含化合物层和比化合物层更形成于内部的扩散层。氮化层可以不包含化合物层。芯部是比氮化层更靠近内部的母材部分,并且是实际上未受到氮化处理引起的氮扩散的影响的部分。经氮化处理的减震器弹簧中的氮化层和芯部,可通过微观组织观察进行区分。未经氮化处理的减震器弹簧不具备氮化层。

[0213]

在使用本实施方式的钢线制造经氮化处理的减震器弹簧的情况下,经氮化处理的减震器弹簧的芯部的化学组成与本实施方式的钢线的化学组成相同,并且,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。因此,经氮化处理的减震器弹簧具有优异的疲劳极限。需要说明的是,经氮化处理的减震器弹簧的芯部的微观组织与钢线的微观组织相同,马氏体的面积率为90.0%以上。

[0214]

在使用本实施方式的钢线制造未经氮化处理的减震器弹簧的情况下,未经氮化处理的减震器弹簧的内部(线径方向的截面的任选的r/2位置(r为半径))中,化学组成与本实施方式的钢线的化学组成相同,并且,在r/2位置中,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。因此,即使在未经氮化处理的减震器弹簧的情况下,也具有优异的疲劳极限。需要说明的是,未经氮化处理的减震器弹簧的r/2位置处的微观组织与钢线的微观组织相同,马氏体的面积率为90.0%以上。

[0215]

[阀门弹簧的构成]

[0216]

在制造得到的弹簧为阀门弹簧的情况下,阀门弹簧为线圈状。阀门弹簧的线径、线圈平均径、线圈内径、线圈外径、自由高度、有效卷数、总卷数、卷方向、间距,没有特别限定。

[0217]

阀门弹簧中,将实施了氮化处理的阀门弹簧称为“经氮化处理的阀门弹簧”。阀门弹簧中,将省略了氮化处理的阀门弹簧称为“未经氮化处理的阀门弹簧”。经氮化处理的阀门弹簧具备氮化层和芯部。氮化层包含化合物层和比化合物层更形成于内部的扩散层。氮化层可以不包含化合物层。芯部是比氮化层更靠近内部的母材部分,并且是实际上不受到

氮化处理引起的氮扩散的影响的部分。经氮化处理的阀门弹簧中的氮化层和芯部可通过微观组织观察进行区分。未经氮化处理的阀门弹簧不具备氮化层。

[0218]

在使用本实施方式的钢线制造经氮化处理的阀门弹簧的情况下,经氮化处理的阀门弹簧的芯部的化学组成与本实施方式的钢线的化学组成相同,并且,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。此外,芯部中,ca硫化物个数比例rca为0.20%以下。因此,经氮化处理的阀门弹簧具有优异的高循环疲劳极限。需要说明的是,经氮化处理的阀门弹簧的芯部的微观组织与钢线的微观组织相同,马氏体的面积率为90.0%以上。

[0219]

在使用本实施方式的钢线制造未经氮化处理的阀门弹簧的情况下,未经氮化处理的阀门弹簧的内部(线径方向的截面的任选的r/2位置(r为半径))中,化学组成与本实施方式的钢线的化学组成相同,并且,r/2位置中,最大直径为2~10nm的v系析出物的个数密度为500~8000个/μm2。此外,r/2位置中,ca硫化物个数比例rca为0.20%以下。因此,即使在未经氮化处理的阀门弹簧的情况下,也具有优异的高循环疲劳极限。需要说明的是,未经氮化处理的阀门弹簧的r/2位置处的微观组织,与钢线的微观组织相同,马氏体的面积率为90.0%以上。

[0220]

需要说明的是,本实施方式的钢线的制造者可以接受来自第三方的线材供给,使用准备好了的线材制造钢线。

[0221]

[实施例1]

[0222]

通过实施例来对本实施方式的钢线的效果进一步具体性地进行说明。以下的实施例中的条件,是为了确认本实施方式的钢线的实施可能性和效果而采用的一个条件例。因此,本实施方式的钢线不限于这一个条件例。

[0223]

实施例1中,制造成为减震器弹簧的原材料的钢线。并且,使用钢线,制造经氮化处理的减震器弹簧和未经氮化处理的减震器弹簧,调查减震器弹簧的特性(疲劳极限)。具体而言,制造具有表1的化学组成的钢水。

[0224][0225]

表1中的

“‑”

部分是指,对应的元素含量低于检测极限。即,是指不包含对应的元素。例如,是指钢种编号a的nb含量四舍五入至小数点后四位的情况为“0”%。表1所述的钢

种编号的化学组成中,表1所述的元素以外的剩余部分为fe和杂质。使用所述钢水通过连续铸造法而制造铸片(钢坯)。将该钢坯加热后,实施作为粗轧工序的块轧及其后的基于连续轧机的轧制,制造与长度方向垂直的截面为162mm

×

162mm的坯料。块轧中的加热温度为1200~1250℃,加热温度下的保持时间为2.0小时。

[0226]

使用制造得到的坯料,实施精轧工序,制造直径5.5mm的线材。精轧工序中的各试验编号的加热炉中的加热温度为1150~1200℃,加热温度下的保持时间为1.5小时。

[0227]

对于制造得到的线材,实施索氏体化处理。索氏体化处理中的热处理温度为650~700℃,热处理温度下的保持时间为20分钟。对于索氏体化处理后的线材,实施拉丝加工,制造直径4.0mm的钢线。对于制造得到的钢线,实施淬火处理。淬火温度为950~1000℃。对在淬火温度下保持了的钢线实施水冷。对淬火后的钢线,实施回火处理。回火温度为480℃。对于回火后的钢线,实施v系析出物生成热处理。v系析出物生成热处理中的热处理温度t(℃)、热处理温度t下的保持时间t(分钟)和fn值为表2表示的。需要说明的是,对于试验编号16,未实施v系析出物生成热处理。通过以上的工序,制造各试验编号的钢线。

[0228]

[0229]

使用制造得到的钢线,制造:经氮化处理的减震器弹簧和未经氮化处理的减震器弹簧。经氮化处理的减震器弹簧,通过下述制造方法制造。对于各试验编号的钢线在相同条件下实施冷卷,制造线圈状的中间钢材。对于中间钢材,实施去应变退火处理。去应变退火处理中的退火温度为450℃,退火温度下的保持时间为20分钟。经过保持时间后,将中间钢材放冷。对于去应变退火处理后的中间钢材,实施氮化处理。将氮化温度设为450℃,氮化温度下的保持时间设为5.0小时。氮化处理后,在众所周知的条件下实施喷丸处理。首先,使用直径为0.8mm的切割线(cut wire)作为投射材料实施喷丸处理。接下来,使用直径为0.2mm的钢丸作为投射材料实施喷丸处理。第一段和第二段的喷丸处理中的投射速度、投射时间和单位时间内对于单位面积的投射量,在各试验编号中为相同的。通过以上的制造方法,制造经氮化处理的减震器弹簧。

[0230]

未经氮化处理的减震器弹簧,通过下述制造方法制造。对于各试验编号的钢线在相同条件下实施冷卷,制造线圈状的中间钢材。对于中间钢材,实施去应变退火处理。去应变退火处理中的退火温度为450℃,退火温度下的保持时间为20分钟。经过保持时间后,将中间钢材放冷。去应变退火处理后,不实施氮化处理,在与经氮化处理的减震器弹簧的情况相同的条件下实施喷丸处理。通过以上的制造方法,制造未经氮化处理的减震器弹簧。

[0231]

通过以上的制造工序,制造减震器弹簧(经氮化处理、未经氮化处理)。对于制造得到的各试验编号的钢线和减震器弹簧(经氮化处理、未经氮化处理),实施下述评价试验。

[0232]

[微观组织观察试验]

[0233]

将各试验编号的钢线在与长度方向垂直的方向上切断,采集试验片。在采集得到的试验片的表面中,将相当于钢线的与长度方向垂直的截面的表面设为观察面。将观察面进行镜面研磨后,使用2%硝酸醇(硝酸酒精腐蚀液)蚀刻观察面。使用500倍的光学显微镜观察经过蚀刻的观察面的r/2位置,生成任选的5个视野的照片图像。各视野的尺寸设为100μm

×

100μm。各视野中,马氏体、残留奥氏体、析出物、夹杂物等各相,根据相而在对比度上有所不同。因此,基于对比度,确定马氏体。求得各视野中确定了的马氏体的总面积(μm2)。将全部的视野中的马氏体的总面积相对于全部的视野的总面积(10000μm2×

5)的比例定义为马氏体的面积率(%)。求得的马氏体的面积率如表2表示。需要说明的是,将各试验编号的经氮化处理的减震器弹簧沿线径方向切断,采集试验片。此外,将各试验编号的未经氮化处理的减震器弹簧沿线径方向切断,采集试验片。对于采集得到的各试验片,实施上述微观组织观察试验。其结果,各试验编号的经氮化处理的减震器弹簧的芯部的马氏体的面积率和各试验编号的未经氮化处理的减震器弹簧的马氏体的面积率,与对应的试验编号的钢线的马氏体面积率相同。

[0234]

[v系析出物的个数密度测定试验]

[0235]

将各试验编号的钢线沿与长度方向垂直的方向切断,采集具有与钢线的长度方向垂直的表面(截面),并且厚度为0.5mm的圆板。使用砂纸从圆板的两侧进行研削研磨,将圆板的厚度设为50μm。然后,从圆板采集直径3mm的样品。将样品浸渍在10%过氯酸-冰醋酸溶液中,实施电解研磨,制备厚度100nm的薄膜样品。

[0236]

通过透射电子显微镜观察制备得到的薄膜样品。具体而言,首先,针对薄膜样品对菊池线进行解析,确定薄膜样品的晶体取向。接下来,基于确定了的晶体取向使薄膜样品倾斜,以能够观察铁素体的(001)面的方式,配置(设定)薄膜样品。设定后,确定薄膜样品的任

选4处观察视野。将观察倍率设为200000倍,将加速电压设为200kv,观察各观察视野。观察视野设为0.09μm

×

0.09μm。v系析出物沿铁素体的{001}面上以板状析出。因此,v系析出物在铁素体的(001)面的tem图像中被观察为:与[100]方向或[010]方向平行并以直线状延伸的线段(边缘部分)。tem图像中,相比于母相,析出物表现出亮度不同的对比度。因此,铁素体的(001)面的tem图像中,将在[100]方向或[010]方向延伸的线段视为v系析出物。对观察视野中确定的v系析出物的线段的长度进行测定,将测定得到的线段的长度定义为该v系析出物的最大直径(nm)。

[0237]

通过所述测定,求得4个观察视野中的最大直径为2~10nm的v系析出物的总个数。基于求得的v系析出物的总个数和4个观察视野的总面积(0.0324μm2),求得最大直径为2~10nm的v系析出物的个数密度(个/μm2)。求得的v系析出物的个数密度如表2中的“v系析出物个数密度(个/μm2)”栏表示。“v系析出物个数密度(个/μm2)”栏中的

“‑”

是指个数密度为0个/μm2。需要说明的是,对于各试验编号的经氮化处理的减震器弹簧,通过与钢线中的方法相同的方法,测定v系析出物的个数密度。其结果,各试验编号的经氮化处理的减震器弹簧的芯部的v系析出物的个数密度与对应的试验编号的钢线的v系析出物的个数密度相同。此外,对于各试验编号的未经氮化处理的减震器弹簧,也通过与钢线中的方法相同的方法,测定v系析出物的个数密度。其结果,各试验编号的未经氮化处理的减震器弹簧的v系析出物的个数密度,与对应的试验编号的钢线的v系析出物的个数密度相同。

[0238]

[维氏硬度测定试验]

[0239]

通过维氏硬度试验而求得各试验编号的经氮化处理的减震器弹簧的芯部的硬度。具体而言,在各试验编号的经氮化处理的减震器弹簧的线径方向的截面的r/2位置的任选3个位置处,实施基于jis z 2244(2009)的维氏硬度试验。试验力设为0.49n。将得到的3个位置的维氏硬度的算术平均值设为该试验编号的经氮化处理的减震器弹簧的芯部的维氏硬度。

[0240]

同样地,通过维氏硬度试验而求得各试验编号的未经氮化处理的减震器弹簧的硬度。具体而言,在各试验编号的未经氮化处理的减震器弹簧的线径方向的截面的r/2位置的任选3个位置处,实施基于jis z 2244(2009)的维氏硬度试验。试验力设为0.49n。将得到的3个位置的维氏硬度的算术平均值设为该试验编号的未经氮化处理的减震器弹簧的维氏硬度。

[0241]

[疲劳试验]

[0242]

使用各试验编号的减震器弹簧(经氮化处理、未经氮化处理),实施下述表示的疲劳试验。疲劳试验中,实施在线圈状的减震器弹簧(经氮化处理、未经氮化处理)的中心轴方向反复施加负荷的压缩疲劳试验。作为试验机,使用了电液伺服型疲劳试验机(负载容量500kn)。

[0243]

试验条件为:以应力比0.2施加负荷,频率为1~3hz。重复次数以107次为上限,实施至减震器弹簧断裂。在直至107次减震器弹簧仍未断裂的情况下,就此停止试验,判断为未断裂。此处,将107次下未断裂的试验应力的最大值设为fm,将fm以上到达107次之前发生断裂的试验应力的最小值设为fb。将fm和fb的算术平均值设为fa,将(f

b-fm)/fa≤0.10的情况下的fa定义为疲劳极限(mpa)。另一方面,在试验结果为全部断裂的情况下,即,无法得到fm的情况下,从断裂寿命和试验应力之间的关系外推至相当于107次寿命的试验应力,将得

到的试验应力定义为疲劳极限(mpa)。此处,试验应力相当于断裂位置的表面应力振幅。对于各试验编号的减震器弹簧,基于上述定义和评价试验,求得疲劳极限(mpa)。此外,使用得到的疲劳极限和维氏硬度,求得经氮化处理的减震器弹簧的疲劳极限比(=疲劳极限/芯部的维氏硬度)和未经氮化处理的减震器弹簧的疲劳极限比(=疲劳极限/维氏硬度)。

[0244]

[试验结果]

[0245]

表2中表示试验结果。参见表2,试验编号1~13中,化学组成适当,并且,制造工序也适当。因此,各试验编号的钢线的微观组织中,马氏体面积率为90.0%以上。此外,最大直径为2~10nm的v系析出物的个数密度均为500~8000个/μm2。因此,使用钢线而制造得到的经氮化处理的减震器弹簧的疲劳极限为1500mpa以上,经氮化处理的减震器弹簧的疲劳极限比(=疲劳极限/芯部的维氏硬度)为2.60以上。此外,使用钢线而制造得到的未经氮化处理的减震器弹簧的疲劳极限为1450mpa以上,未经氮化处理的减震器弹簧的疲劳极限比(=疲劳极限/维氏硬度)为2.50以上。

[0246]

另一方面,试验编号14中,si含量过低。因此,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0247]

试验编号15中,v含量过低。因此,钢线中,2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0248]

试验编号16中,化学组成适当,但是钢线中,未实施v系析出物生成热处理。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0249]

试验编号17和18中,化学组成适当,但是v系析出物生成热处理中的热处理温度t过低。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0250]

试验编号19中,化学组成适当,但是v系析出物生成热处理中的热处理温度过高。因此,v系析出物粗大化,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0251]

试验编号20中,化学组成适当,并且,v系析出物生成热处理中的热处理温度t适当,但是fn低于27.0。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0252]

试验编号21中,化学组成适当,并且,v系析出物生成热处理中的热处理温度t适当,但是fn值超过40.0。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的减震器弹簧的疲劳极限低于1500mpa,疲劳极限比低于2.60。此外,未经氮化处理的减震器弹簧的疲劳极限低于1450mpa,疲劳极限比低于2.50。

[0253]

[实施例2]

[0254]

实施例2中,制造成为阀门弹簧的原材料的钢线。并且,使用钢线,制造经氮化处理的阀门弹簧和未经氮化处理的阀门弹簧,调查阀门弹簧的特性(疲劳极限)。具体而言,制造具有表3的化学组成的钢水。

[0255]

[0256]

表3中的

“‑”

部分是指,对应的元素含量低于检测极限。即,是指不包含对应的元素。例如,是指钢种编号a的nb含量四舍五入至小数点后四位的情况为“0”%。表3所述的钢种编号的化学组成中,表3所述的元素以外的剩余部分为fe和杂质。制造钢水时的精炼条件(二次精炼中添加至钢水的合金铁中的ca含量(质量%)和将从二次精炼的开始直至完成的精炼时间设为t(分钟)的情况下从二次精炼开始直至添加造渣剂为止的时间(分钟))如表4表示的。

[0257][0258]

使用精炼后的钢水通过连续铸造法而制造钢坯。将该钢坯加热后,实施作为粗轧工序的块轧及其后的基于连续轧机的轧制,制造与长度方向垂直的截面为162mm

×

162mm的坯料。块轧中的加热温度为1200~1250℃,加热温度下的保持时间为2.0小时。

[0259]

使用制造得到的坯料,实施精轧工序,制造直径5.5mm的线材。精轧工序中的各试验编号的加热炉中的加热温度为1150~1200℃,加热温度下的保持时间为1.5小时。

[0260]

对于制造得到的线材,实施索氏体化处理。索氏体化处理中的热处理温度为650~

700℃,热处理温度下的保持时间为20分钟。对于索氏体化处理后的线材,实施拉丝加工,制造直径4.0mm的钢线。对于制造得到的钢线,实施淬火处理。淬火温度为950~1000℃。对在淬火温度下保持了的钢线实施水冷。对淬火后的钢线,实施回火处理。回火温度为480℃。对于回火后的钢线,实施v系析出物生成热处理。v系析出物生成热处理中的热处理温度t(℃)、热处理温度t下的保持时间t(分钟)和fn值为表4表示的。需要说明的是,对于试验编号18和19,未实施v系析出物生成热处理。通过以上的工序,制造各试验编号的钢线。

[0261]

使用制造得到的钢线,制造:经氮化处理的阀门弹簧和未经氮化处理的阀门弹簧。经氮化处理的阀门弹簧,具体而言,通过下述制造方法制造。对于各试验编号的钢线在相同条件下实施冷卷,制造线圈状的中间钢材。对于中间钢材,实施去应变退火处理。去应变退火处理中的退火温度为450℃,退火温度下的保持时间为20分钟。经过保持时间后,将中间钢材放冷。对于去应变退火处理后的中间钢材,实施氮化处理。将氮化温度设为450℃,氮化温度下的保持时间设为5.0小时。氮化处理后,在众所周知的条件下实施喷丸处理。首先,使用直径为0.8mm的切割线作为投射材料实施喷丸处理。接下来,使用直径为0.2mm的钢丸作为投射材料实施喷丸处理。第一段和第二段的喷丸处理中的投射速度、投射时间和单位时间内对于单位面积的投射量,在各试验编号中为相同的。通过以上的制造方法,制造经氮化处理的阀门弹簧。

[0262]

未经氮化处理的阀门弹簧,通过下述制造方法制造。对于各试验编号的钢线在相同条件下实施冷卷,制造线圈状的中间钢材。对于中间钢材,实施去应变退火处理。去应变退火处理中的退火温度为450℃,退火温度下的保持时间为20分钟。经过保持时间后,将中间钢材放冷。去应变退火处理后,不实施氮化处理,在与经氮化处理的阀门弹簧的情况相同的条件下实施喷丸处理。通过以上的制造方法,制造未经氮化处理的阀门弹簧。

[0263]

通过以上的制造工序,制造阀门弹簧(经氮化处理、未经氮化处理)。对于制造得到的各试验编号的钢线和阀门弹簧(经氮化处理、未经氮化处理),实施下述评价试验。

[0264]

[微观组织观察试验]

[0265]

通过与实施例1中的微观组织观察试验相同的方法,求得各试验编号的钢线的马氏体面积率。求得的马氏体的面积率如表4表示。需要说明的是,将各试验编号的经氮化处理的阀门弹簧沿线径方向切断,采集试验片。此外,将各试验编号的未经氮化处理的阀门弹簧沿线径方向切断,采集试验片。对于采集得到的各试验片,实施上述微观组织观察试验。其结果,各试验编号的经氮化处理的阀门弹簧的芯部的马氏体的面积率和各试验编号的未经氮化处理的阀门弹簧的马氏体的面积率,与对应的试验编号的钢线的马氏体面积率相同。

[0266]

[v系析出物的个数密度测定试验]

[0267]

通过与实施例1中的v系析出物的个数密度测定试验相同的方法,求得各试验编号的钢线的v系析出物的个数密度。具体而言,将各试验编号的钢线沿与长度方向垂直的方向切断,采集具有与钢线的长度方向垂直的表面(截面),并且厚度为0.5mm的圆板。使用砂纸从圆板的两侧进行研削研磨,将圆板的厚度设为50μm。然后,从圆板采集直径3mm的样品。将样品浸渍在10%过氯酸-冰醋酸溶液中,实施电解研磨,制备厚度100nm的薄膜样品。

[0268]

使用制备得到的薄膜样品,通过与实施例1相同的方法,求得最大直径为2~10nm的v系析出物的个数密度(个/μm2)。将求得的v系析出物的个数密度示于表4中的“v系析出

物个数密度(个/μm2)”栏中。“v系析出物个数密度(个/μm2)”栏中的

“‑”

是指个数密度为0个/μm2。需要说明的是,对于各试验编号的经氮化处理的阀门弹簧,通过与钢线中的方法相同的方法,测定v系析出物的个数密度。其结果,各试验编号的经氮化处理的阀门弹簧的芯部的v系析出物的个数密度与对应的试验编号的钢线的v系析出物的个数密度相同。此外,对于各试验编号的未经氮化处理的阀门弹簧,也通过与钢线中的方法相同的方法,测定v系析出物的个数密度。其结果,各试验编号的未经氮化处理的阀门弹簧的v系析出物的个数密度,与对应的试验编号的钢线的v系析出物的个数密度相同。

[0269]

[ca硫化物个数比例rca测定试验]

[0270]

将各试验编号的钢线沿与长度方向垂直的方向切断,采集试验片。在采集得到的试验片的表面中,将相当于钢线的与长度方向垂直的截面的表面设为观察面。将观察面进行镜面研磨。使用sem以1000倍的倍率,在镜面研磨了的观察面中,对r/2位置的任选10个位置的观察视野(各观察视野:100μm

×

100μm)进行观察。

[0271]

基于各观察视野中的对比度,确定各观察视野中的夹杂物。对于确定了的各夹杂物,使用eds,确定氧化物类夹杂物、硫化物类夹杂物和ca硫化物。具体而言,基于夹杂物利用eds而得到的元素分析结果,将夹杂物中以质量%计o含量为10.0%以上的夹杂物确定为“氧化物类夹杂物”。将夹杂物中以质量%计s含量为10.0%以上,并且,o含量低于10.0%的夹杂物确定为“硫化物类夹杂物”。此外,将确定了的硫化物类夹杂物中以质量%计ca含量为10.0%以上,s含量为10.0%以上,并且,o含量低于10.0%的夹杂物确定为“ca硫化物”。

[0272]

将成为所述确定的对象的夹杂物设为圆等效直径为0.5μm以上的夹杂物。将用于确定夹杂物的eds的光束径设为0.2μm。基于所述10个位置的观察视野中确定了的氧化物类夹杂物和硫化物类夹杂物的总个数和所述10个位置的观察视野中确定了的ca硫化物的总个数,使用式(1),求得ca硫化物个数比例rca(%)。

[0273]

rca=ca硫化物的个数/氧化物类夹杂物和硫化物类夹杂物的总个数

×

100(1)

[0274]

[维氏硬度测定试验]

[0275]

通过维氏硬度试验而求得各试验编号的经氮化处理的阀门弹簧的芯部的硬度。具体而言,在各试验编号的经氮化处理的阀门弹簧的线径方向的截面的r/2位置的任选3个位置处,实施基于jis z 2244(2009)的维氏硬度试验。试验力设为0.49n。将得到的3个位置的维氏硬度的算术平均值设为该试验编号的经氮化处理的阀门弹簧的芯部的维氏硬度。

[0276]

同样地,通过维氏硬度试验而求得各试验编号的未经氮化处理的阀门弹簧的硬度。具体而言,在各试验编号的未经氮化处理的阀门弹簧的线径方向的截面的r/2位置的任选3个位置处,实施基于jis z 2244(2009)的维氏硬度试验。试验力设为0.49n。将得到的3个位置的维氏硬度的算术平均值设为该试验编号的未经氮化处理的阀门弹簧的维氏硬度。

[0277]

[疲劳试验]

[0278]

使用各试验编号的阀门弹簧(经氮化处理、未经氮化处理),实施下述表示的疲劳试验。疲劳试验中,实施在线圈状的阀门弹簧(经氮化处理、未经氮化处理)的中心轴方向反复施加负荷的压缩疲劳试验。作为试验机,使用了电液伺服型疲劳试验机(负载容量500kn)。

[0279]

试验条件为:以应力比0.2施加负荷,频率为1~3hz。重复次数以108次为上限,实施至阀门弹簧断裂。在直至108次阀门弹簧仍未断裂的情况下,就此停止试验,判断为未断

裂。此处,将108次下未断裂的试验应力的最大值设为fm,将fm以上到达108次之前发生断裂的试验应力的最小值设为fb。将fm和fb的算术平均值设为fa,将(f

b-fm)/fa≤0.10的情况下的fa定义为疲劳极限(mpa)。另一方面,在试验结果为全部断裂的情况下,即,无法得到fm的情况下,从断裂寿命和试验应力之间的关系外推至相当于108次寿命的试验应力,将得到的试验应力定义为疲劳极限(mpa)。此处,试验应力相当于断裂位置的表面应力振幅。对于各试验编号的阀门弹簧,基于上述定义和评价试验,求得高循环下的疲劳极限(mpa)。此外,使用得到的疲劳极限和维氏硬度,求得经氮化处理的阀门弹簧的疲劳极限比(=疲劳极限/芯部的维氏硬度)和未经氮化处理的阀门弹簧的疲劳极限比(=疲劳极限/维氏硬度)。

[0280]

[试验结果]

[0281]

表4中表示试验结果。参见表4,试验编号1~13中,化学组成适当,并且,制造工序也适当。因此,钢线的微观组织中,马氏体面积率为90.0%以上。此外,最大直径为2~10nm的v系析出物的个数密度均为500~8000个/μm2。此外,ca硫化物个数比例rca为0.20%以下。因此,使用钢线而制造得到的经氮化处理的阀门弹簧的高循环下的疲劳极限为1450mpa以上,经氮化处理的阀门弹簧的疲劳极限比(=疲劳极限/芯部的维氏硬度)为2.50以上。此外,使用钢线而制造得到的未经氮化处理的阀门弹簧的高循环下的疲劳极限为1400mpa以上,未经氮化处理的阀门弹簧的疲劳极限比(=疲劳极限/维氏硬度)为2.40以上。

[0282]

另一方面,试验编号14中,si含量过低。因此,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0283]

试验编号15中,v含量过低。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0284]

试验编号16中,不包含ca。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0285]

试验编号17中,ca含量过高。因此,钢线中,ca硫化物个数比例过高。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0286]

试验编号18和19中,化学组成适当,但是未实施v系析出物生成热处理。因此,钢线中,最大直径为2~10nm的v系析出物未析出。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0287]

试验编号20和21中,化学组成适当,但是v系析出物生成热处理中的热处理温度过低。因此,钢线中,最大直径为2~10nm的v系析出物未析出。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0288]

试验编号22中,化学组成适当,但是v系析出物生成热处理中的热处理温度过高。因此,钢线中,v系析出物粗大化,最大直径为2~10nm的v系析出物的个数密度过少。其结

果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0289]

试验编号23中,精炼工序中,二次精炼中添加至钢水的合金铁中的ca含量超过1.0%。因此,钢线中,ca硫化物个数比例过高。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0290]

试验编号24中,精炼工序的二次精炼中,向钢水添加造渣剂的时机为从二次精炼开始起经过4t/5(即0.80t)后。因此,钢线中,ca硫化物个数比例过高。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的高循环下的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0291]

试验编号25中,化学组成适当,并且,v系析出物生成热处理中的热处理温度适当,但是fn低于27.0。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0292]

试验编号26中,化学组成适当,并且,v系析出物生成热处理中的热处理温度适当,但是fn超过40.0。因此,钢线中,最大直径为2~10nm的v系析出物的个数密度过少。其结果,经氮化处理的阀门弹簧的高循环下的疲劳极限低于1450mpa,疲劳极限比低于2.50。此外,未经氮化处理的阀门弹簧的疲劳极限低于1400mpa,疲劳极限比低于2.40。

[0293]

以上,对本发明的实施方式进行了说明。然而,所述实施方式仅仅是用于实施本发明的实例。因此,本发明不限于所述实施方式,在不脱离其主旨的范围内可以对所述实施方式进行适宜变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1