涂覆体的制作方法

1.本发明涉及一种涂覆体,更具体地,涉及一种通过在基材表面涂覆铁基非晶态合金粉末,在涂覆后仍保持非晶态结构,从而可以提高基材的耐久性、耐腐蚀性以及摩擦力。

背景技术:

2.包括机械加工工具在内的各种工业和家用工具都必须满足使用寿命和耐磨性方面的高的要求。为了达到这些物理性质的要求,长期以来基于钛的氮化物、碳化物和碳氮化物的涂层已被用作耐磨层。近期,已有一些通过将非晶态合金应用于此类涂层来改善化学、电气和机械性能的尝试。

3.但是,利用非晶态合金粉末很难制备出应用产品,例如,当用非晶态合金粉末通过喷涂形成涂覆体时,合金粉末熔化后主要发生晶化现象而不是非晶化,因此,很难制备出突显非晶态物质的特性的应用产品。在这种情况下,产品的涂层密度欠佳,并且当用于耐腐蚀目的时,还具有异物渗透的问题。

技术实现要素:

4.技术问题

5.本发明的一个方面的目的在于提供一种涂覆体,所述涂覆体包括基材以及涂层,所述涂层由位于所述基材的表面的铁基非晶态合金形成,从而可以提高基材的耐久性、耐腐蚀性、摩擦特性、磨损特性等。

6.技术方案

7.为实现上述目的,本发明的一个方面提供一种涂覆体,所述涂覆体包括:

8.基材;以及涂层,所述涂层由位于所述基材的表面的铁基非晶态合金形成,

9.所述铁基非晶态合金具有非晶态结构,包含铁、铬和钼作为主要成分。

10.此时,所述铁基非晶态合金优选由铁基非晶态合金粉末形成,所述铁基非晶态合金粉末相对于100重量份的铁包含25.4重量份至55.3重量份的铬和35.6重量份至84.2重量份的钼,并且进一步包含选自碳和硼的至少一种,

11.所述涂层优选通过喷镀所述铁基非晶态合金粉末形成,

12.所述涂层的厚度优选为0.01mm至0.5mm,基材的厚度优选为最小3mm,

13.此外,所述合金粉末中的非晶态相的比例优选为90体积%至100体积%,

14.当通过喷涂工艺由所述合金粉末形成涂层时,所述涂层中的非晶态相的比例优选为90体积%至100体积%。

15.此外,所述铁基非晶态合金的维氏硬度优选为700hv

0.2

至1500hv

0.2

,

16.所述铁基非晶态合金的摩擦系数在100n负荷下优选为0.0005μ至0.08μ,在1000n负荷下优选为0.01μ至0.12μ。

17.在这种情况下,所述铁基非晶态合金优选进一步包含选自钨、钴、钇、锰、硅、铝、铌、锆、磷、镍、钪、钛、铜、钴、碳以及它们的混合物中的成分,

18.所述基材优选具有选自金属、超硬合金、金属陶瓷、陶瓷、塑料以及纤维复合材料中的材质,

19.所述涂覆体单独包含硼化物或碳化物,或者同时包含硼化物和碳化物,并且以100重量份的所述铁为基准,所述硼化物和碳化物的总量优选为3重量份至8重量份,

20.所述硼化物和碳化物优选来源于合金粉末的硼和碳。

21.发明效果

22.根据本发明的实施例的涂覆体,所述涂覆体通过在基材表面涂覆非晶态铁基合金层,在涂覆后仍可保持非晶态结构,从而可以改善基材的耐久性、耐腐蚀性、摩擦特性以及磨损特性等。

23.此外,本发明的实施例的涂覆体具有高非晶形成能力,并且可以提供高比例非晶态相的铁基非晶态合金粉末涂覆体。

附图说明

24.图1是用作本发明的涂覆体的涂层材料的铁基非晶态合金粉末的xrd图,(a)~(e)分别是实施例1、3、6、7、8的铁基非晶态合金粉末的图。

25.图2是用作比较例的涂覆体的涂层材料的铁基合金粉末的xrd图,(a)~(c)是比较例1、5、7的铁基合金粉末的图。

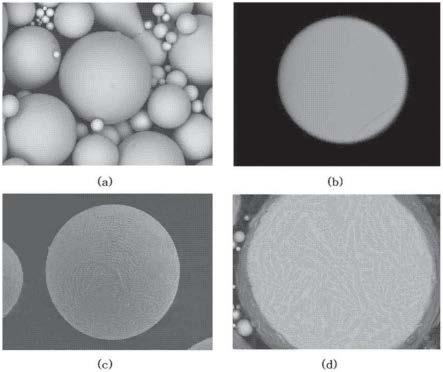

26.图3是用作本发明的实施例7的涂覆体的涂层材料的铁基非晶态合金粉末(a)和其截面(b)的sem分析图像,以及用作比较例7的涂覆体的涂层材料的铁基非晶态合金粉末(c)和其截面(d)的sem分析图像。

27.图4是应用于本发明的涂覆体的涂覆物样品的xrd图,(a)~(e)分别是应用了实施例1、3、6、7、8的铁基非晶态合金粉末的涂覆物实施例9、11、14、15、16的样品的xrd图。

28.图5是应用于比较例的涂覆体的涂覆物样品的xrd图,(a)~(c)分别是应用了比较例1、5、7的铁基合金粉末的涂覆物比较例8、12、14的样品的xrd图。

29.图6是利用涂覆在本发明的涂覆体上的铁基非晶态合金粉末的喷涂涂覆物和利用涂覆在比较例的涂覆体上的合金粉末的喷涂涂覆物的表面图像,(a)~(c)分别是利用实施例1、7、8的非晶态合金粉末的喷涂涂覆物的表面图像,并且(d)~(g)分别是利用比较例1、3、5、7的合金粉末的喷涂涂覆物的表面图像。

30.图7是用光学显微镜(倍率200倍)观察的利用实施例1、3、6、8的铁基非晶态合金粉末作为本发明的涂覆体的涂层材料的喷涂涂覆物样品的截面的图,(a)~(d)分别是观察实施例9、11、14、16的样品截面的图。

31.图8是用光学显微镜(倍率200倍)观察的利用合金粉末比较例1、4、7的涂覆体的涂层材料的喷涂涂覆物样品的截面图,(a)~(c)分别是观察比较例8、11、14的样品截面的图。

32.图9是用光学显微镜(倍率200倍)观察的利用实施例2、4、7的铁基非晶态合金粉末作为本发明的涂覆体的涂层材料的喷涂涂覆物样品的未腐蚀/已腐蚀截面的图,(a)~(c)分别是观察实施例10、12、15的样品的图。

33.图10是用光学显微镜(倍率200倍)观察的作为比较例2、4、6的涂覆体的涂层材料的喷涂涂覆物样品的未腐蚀/已腐蚀截面的图,(a)~(c)分别是观察比较例8、11、13的样品的图。

具体实施方式

34.其中,1)附图中所示的形状、尺寸、比例、角度、数量等是示意性的,因此可以稍作改变。2)由于附图基于观察者的视线显示,因此描述附图的方向或位置可以根据观察者的位置进行各种改变。3)在不同的附图中,相同的附图标记可以用于相同的部件。

35.4)当使用“包括”、“具有”、“由

……

组成”等术语时,表示还可以添加其它部分,除非使用“仅”进行限定。5)当用单数描述时,也可以解释为复数。6)即使形状、尺寸的比较、位置关系等没有被描述为“大约”、“实际上”,也应被解释为包含通常的误差范围。

36.7)即使使用“在

……

之后”、“在

……

之前”、“接下来”、“后续”、“此时”等术语,也不代表这些术语用于限定时间顺序和位置顺序。8)诸如“第一”、“第二”和“第三”之类的术语只是为了分类方便而选择性地、可互换地或重复地使用的术语,不应解释为限定的含义。

37.9)当使用诸如“上”、“上方”、“下方”、“在

……

旁”、“侧面”、“之间”等术语描述两个部件之间的位置关系时,除非使用“直接”等术语限定,否则在两个部件之间可以设置有一个以上个部件。

38.10)当部件以“~或”电连接时,应被解释为部件可以单独地以及组合性地电连接,但当部件以“~或,~其中之一”电连接时,应解释为部件被单独连接。

39.在下文中,将详细描述本发明的实施例。

40.在本说明书中,非晶态是指用作常规非结晶态、非晶态相的固体中不产生结晶的相,即是不具有规则结构的相。

41.此外,在本说明书中,涂层包括利用铁基非晶态合金粉末制备的涂膜等,它们主要通过喷镀来制备。

42.此外,在本说明书中,铁基非晶态合金粉末是指以最大的重量比含铁,并且不是粉末中仅包含非晶态,而是实质上占据大部分,例如非晶态的比例应占90%以上。

43.本发明的实施例的涂覆体包括基材;以及涂层,所述涂层由位于所述基材的表面的铁基非晶态合金形成。

44.《涂覆体的基材》

45.考虑到本发明的铁基非晶态合金的涂层厚度,基材的厚度可以为10mm至100mm,优选为30mm至80mm。如果所述基材的厚度小于3mm,由于形成涂覆体的材料的厚度过薄,可能会因超过极限水平而使得涂覆体的基本性能劣化,并且可能引起基材受热扭曲等现象。

46.为了调整所述基材的厚度,例如,需要利用调整模具厚度或数控(cnc)铣削等方法或设备,其中更优选通过数控铣削来减小基材的厚度。另一方面,所述基材的材料可以是金属、超硬合金、金属陶瓷(cermet)、陶瓷、纤维复合材料(cfrp、gfrp等)、塑料等相关领域所使用的任何涂覆体的基材材料。

47.所述金属例如可以是ti、al、v、mo、fe、cr、sn、zr或mg基金属,但不限于此。

48.所述基材的hv硬度可以为100至400,优选为200至300。

49.《涂覆体的涂层》

50.以下,将对位于所述涂覆体的基材表面并且由铁基非晶态合金形成的涂层进行描述,所述涂层为铁基非晶态合金层。

51.所述铁基非晶态合金的主要成分包含铁、铬和钼,不是粉末中仅包含非晶态,而是实质上占据大部分,例如,非晶态的比例为90%以上。

52.所述铁基非晶态合金由铁基非晶态合金粉末形成,所述铁基非晶态合金粉末包含铁、铬和钼,并且进一步包含选自碳和硼中的至少一种。

53.作为示例,当通过雾化法合金粉末制备所述铁基非晶态合金粉末时,粉末中的非晶态相比例很高,非晶态相所占的比例为90%以上、95%以上、99%以上、99.9%以上,实际上包含100%。即,如上所述的具有高比例非晶态相的铁基非晶态合金粉末可通过调节冷却速度来制备。

54.所述铁基非晶态合金粉末可以按照各种形状和直径制备,其形状和直径不受限制,并且包含用于制备上述铁基非晶态合金的第一成分、第二成分、第三成分以及第四成分。

55.第一成分是铁(fe),铁(fe)是用于提高合金粉末涂覆物刚性的成分;第二成分是铬(cr),用于改善合金粉末涂层的物理性质和化学性质,例如是用于提高耐磨性和耐腐蚀性等物理性质的成分,当第一成分为100重量份时,第二成分可以为55.3重量份以下,并且优选包含25.4重量份至55.3重量份。

56.第三成分是钼(mo),是用于提供耐磨性、耐腐蚀性以及耐摩擦性的成分,当第一成分为100重量份时,可以为84.2重量份以下,优选包含35.6重量份至84.2重量份。

57.第四成分使用碳(c)和硼(b)中的至少一种,第四成分根据与剩余组分的原子尺寸差异(atomic size mismatch)或包装效率(packing ratio efficiency)等提高形成非晶态的能力,当第一成分为100重量份时,第四成分为23.7重量份以下,优选为1.7重量份至23.7重量份、或者3.4重量份至23.7重量份,或者3.4重量份至15重量份。

58.除上述成分外,所述铁基非晶态合金粉末还可以有意或无意地进一步包含选自钨、钴、钇、锰、硅、铝、铌、锆、磷、镍、钪及它们的混合物中的其它成分。在含量方面,当铁的含量为100重量份时,所使用的附加成分的总量小于1.125重量份、1.000重量份以下、或者0.083重量份以下。即,当第一成分、第二成分、第三成分、第四成分和附加成分的含量满足上述重量比时,应将其视为是本发明的实施例的铁基合金粉末。

59.此外,每种附加成分的用量为0.9重量份以下,优选为0.05重量份以下。这是因为,当包含超出上述范围的附加成分时,形成非晶态的能力会显著降低。所述铁基非晶态合金粉末由于非晶态相所占的比例高,因此其本身具有优异的密度、强度、耐磨性、耐摩擦性以及耐腐蚀性等特性。

60.所述铁基非晶态合金粉末的平均粒径可在1μm至150μm的范围内,但不限于此,并且可根据用途通过筛分调整粉末尺寸。

61.例如,当进行喷镀时,可以通过筛分处理将目标铁基非晶态合金粉末的尺寸调整到16μ至54μ的范围后使用。

62.所述铁基非晶态合金粉末例如可具有约7

±

0.5g/cc范围内的密度,但不限于此。

63.所述铁基非晶态合金粉末例如可具有约800hv至1500hv范围内的粉末硬度,但不限于此。

64.所述铁基非晶态合金粉末即使被重新熔化或暴露于高温并再次被冷却固化,也可保持上述非晶态比例。此时,通过雾化法制备的铁基非晶态合金粉末中非晶态的比例a与将铁基非晶态合金粉末在熔点以上熔融后再冷却而制备的合金比例b满足下式。

65.[式1]

[0066]

0.9≤b/a≤1

[0067]

其中,为了导出所述b,作为通过将铁基非晶态合金粉末在其合金的熔点以上熔融后再冷却来制备合金的方法,例如可以采用喷镀法。

[0068]

此外,[式1]中的b/a比优选为0.95至1,更优选为0.98至1,进一步优选为0.99至1。

[0069]

此外,由于铁基非晶态合金粉末具有优异的电性能,因此可以制备成软磁性粉末。

[0070]

所述铁基非晶态合金粉末可应用于超音速火焰喷涂(hvof,high velocity oxygen fuel)、等离子喷涂、以及电弧丝材喷涂等一般喷涂工艺以制备涂层,在这种情况下,该涂层具备非晶态结构,通过将其涂覆到涂覆体的基材表面,显著提高了硬度、耐磨性、耐腐蚀性、弹性以及耐摩擦性等物理性质。

[0071]

即使是在进行涂覆(特别是喷镀)之后,所述铁基非晶态合金粉末也可以保持非晶态结构(对非晶态结构的具体描述参照前述内容)。另一方面,所述铁基非晶态合金粉末通过气体雾化法(gas atomizer)制备,具体而言,在氦气、氮气、氖气或氩气等惰性气体气氛下在雾化器中以熔融状态喷射后经冷却来制备。通过以上方式制备时,可以形成完整的非晶态相(即100%非晶态相)的粉末,这是一种与现有的原子结构不同的100%非晶态的特殊合金粉末。此外,对于所述铁基非晶态合金粉末的详细描述由前述说明替代。

[0072]

作为示例,将铁基非晶态合金粉末应用于喷镀工艺,以在待喷涂物体上形成涂层或涂膜。

[0073]

喷涂(spray)是将被加热成微小体积形状的金属或金属化合物喷洒在工件表面以使其附着在工件表面的方法,超音速火焰喷涂(hvof)、等离子喷涂、激光熔覆喷涂、一般火焰喷镀、扩散喷涂和冷喷涂、真空等离子喷涂(vps,vacuum plasma spray)、低压等离子喷涂(lpps,low-pressure plasma spray)等均属于喷涂法。

[0074]

喷镀是一种通过熔融并涂覆铁基非晶态合金粉末来制备涂覆体的工艺,由于暴露在高温下被熔融的非晶态合金粉末未能迅速被冷却,因此会在工艺过程中全部或部分地产生结晶并造成非晶态比例显著下降。

[0075]

因此,虽然现有的非晶态金属粉末的非晶态比例高,但无法确保所制备的涂覆体中的非晶态材料的优异特性。

[0076]

然而,本发明的铁基非晶态合金粉末具有优异的非晶态形成能力,即使不确保极高的冷却速度也能形成非晶态,因此即使通过如上所述的表面处理制备涂层的工艺,非晶态在涂层中所占的比例也不会降低。

[0077]

即,在将非晶态相的比例为90%以上、99%以上、99.9%以上、实际上包含100%的高含量铁基非晶态合金粉末用作喷涂材料时,涂覆物包含90%以上、95%以上、99%以上、99.9%以上、实际上100%的非晶态相,因此其物理性质非常优异。尤其是,使用本发明的合金粉末进行超音速火焰喷涂时,由于非晶态比例实际上保持原状,因此物理特性的改善程度可被最大化。

[0078]

在所述涂层中,喷镀可以是本领域已知的常规方法,其实施条件和环境可以参照本领域中的应用,例如可使用sulzer metco diamond jet或类似设备,并且适当地调整氧气流量(oxygen flow)、丙烷流量(propane flow)、空气流量(air flow)、进料器流量(feeder rate)以及氮气流量(nitrogen flow)等。

[0079]

具体地,所述喷镀是在涂覆所述铁基非晶态合金粉末之后也可使合金层保持在非

晶态的方法,其可以通过选自超音速火焰喷涂(hvof,high velocity oxygen fuel)、等离子喷涂、真空等离子喷涂以及电弧丝材喷涂中的方法进行。当进行如上所述的喷镀时,将形成多个路径堆积的结构,具体地,氧化物(黑色)堆积在每一层上,并且多个层以类似波浪的形状堆叠在板上。通常,这会降低涂层的性能并使其变脆,但在本发明中,合金层(涂层)几乎没有孔隙/氧化膜或已实现孔隙/氧化膜的最小化,因此具有超高密度,并且由此可以提升硬度、耐腐蚀性以及耐磨性等物理性质。

[0080]

此外,所述铁基非晶态合金粉末在测量时具有98%至99.9%的非常高的密度(coating density),因此可以抑制腐蚀物通过气孔渗透。

[0081]

用于喷镀的合金粉末粒径为10μm至100μm,优选为15μm至55μm,当所述合金粉末粒径小于10μm时,由于小颗粒会在喷镀工艺过程中粘附在喷镀枪(gun)上,因此有降低作业效率的风险,当超过100μm时,由于无法彻底溶解且与基材发生碰撞(即,未形成涂覆物就掉落到地板上),因此有可能发生涂层生产率和效率下降的问题。

[0082]

另一方面,所述铁基非晶态合金的维氏硬度为700hv

0.2

至1200hv

0.2

,优选为800hv

0.2

至1000hv

0.2

,摩擦系数(耐摩擦性)在100n的负荷下为0.001μ至0.08μ,优选为0.05μ以下,在1000n的负荷下为0.06μ至0.12μ,优选为0.10μ以下。

[0083]

尤其是,与现有涂层不同,超音速火焰喷涂涂覆物的截面(cross section)几乎没有气孔,因此基本上具有最大密度(full density),即使有气孔,也只有仅为0.1%至1.0%的孔隙率。

[0084]

即,当进行超音速火焰喷涂时,将形成多个路径(path)堆积的结构,具体地,氧化物(黑色)堆积在每一层上,并且多个层以类似波浪的形状堆叠。一般来说,这会降低涂层的性能并使其变脆,但在本发明中,因涂层中没有气孔/氧化膜,所以可以呈现出超高密度,并且可以提高涂层的性能。此外,与利用现有的合金粉末时相比,包含所述铁基非晶态合金粉末的涂覆物的耐磨性、耐腐蚀性、弹性以及耐摩擦性均非常优异。

[0085]

此外,涂覆在所述基材上的铁基非晶态合金的厚度为0.05mm至0.5mm,优选为0.1mm至0.2mm,更优选为0.075mm至0.125mm,当所述铁基非晶态合金的厚度超出上述范时,可能无法满足符合本发明目的的涂层性能。另一方面,所述铁基非晶态合金可以涂覆在所述基材的整个表面,或者可以仅涂覆在冲击方向上的表面的一部分上。

[0086]

此外,如有需要,所述铁基非晶态合金可以形成为各种图案,例如格子图案。

[0087]

另一方面,用作所述铁基非晶态合金的原材料的铁基非晶态合金粉末(powder)通过气体雾化法(gas atomizer)制备,具体而言,在氦气、氮气、氖气或氩气等惰性气体气氛下在雾化器中以熔融状态喷洒后经冷却来制备。通过以上方式制备时,可以形成高纯度的非晶态相粉末,这是一种与现有的原子结构不同的非晶态的特殊合金粉末。

[0088]

接下来,将对形成在所述基材的表面的铁基非晶态合金的物理性质进行描述。所述铁基非晶态合金的维氏硬度为700hv

0.2

至1200hv

0.2

,优选为800hv

0.2

至1000hv

0.2

,在100n负荷下的摩擦系数(耐摩擦性)为0.0005μ至0.08μ,优选为0.001μ至0.05μ,在1000n负荷下为0.01μ至0.12μ,优选为0.03μ至0.10μ。此外,通过超音速火焰喷涂形成的合金的截面(cross section)几乎没有气孔,因此具有99%至100%,优选99.5%至100%,更优选99.8%至100%的最大密度(full density),即使存在气孔,也可以显示出仅为大约0.2%至1.0%的孔隙率。

[0089]

即,当进行(超高速火焰喷涂)喷镀时,将形成多个路径堆积的结构,具体地,氧化物(黑色)堆积在每一层上,并且多个层以类似波浪的形状堆叠。通常,这会降低涂层的性能并使其变脆,但在本发明中,涂覆物因几乎没有孔隙/氧化膜而呈现出超高密度,因此,可以提升基材的耐久性、耐腐蚀性、摩擦性能和磨损性能等物理性质。另一方面,本发明的涂覆体具有常规涂覆体的形状,其大小或形状没有特别限制。

[0090]

实施方式

[0091]

本发明通过在由普通材料制成的涂覆体上涂覆高硬度/低摩擦的非晶态合金(硬度是普通基材的两倍以上)来制备新型涂覆体,因此可以实现本发明提高基材的耐久性、耐腐蚀性、摩擦性能和磨损性能的目的。

[0092]

在下文中,提供优选实施例以帮助理解本发明,但以下实施例仅用于示出本发明,并且对于本领域技术人员显而易见的是,在本发明的范围和技术精神范围内可以进行各种改变和修改,并且这些改变和修改包括在所附权利要求书的范围内。

[0093]

《实施例》

[0094]

[实施例1至实施例8:制备铁基非晶态合金粉末]

[0095]

将下表1所示的成分和重量比(weight ratio)的组成供应到氮气气氛下的雾化器,将其雾化为熔融状态后,按照下表1所示的冷却速度进行冷却以制备实施例1至实施例8所示的非晶态合金粉末。

[0096]

【表1】

[0097]

区分实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例8fe11111111cr0.550.260.3550.2920.3740.3550.2920.374mo0.840.360.6450.5020.4110.6450.5020.411c0.06-0.092-.0560.0920.0800.056b-0.04-0.04-0.10.0920.04冷却速度(度/秒)104104104103103102102102*粉末平均直径55102020505050

[0098]

*d50(单位:μm)

[0099]

如表1所示,本发明的实施例包含特定含量范围内的第一成分至第四成分,并且通过以101至104(度/秒)的冷却速度冷却,制备了粉末平均直径为5μm至50μm范围内的合金粉末。

[0100]

[制备例1:准备涂覆体基材]

[0101]

利用数控铣削(cnc milling)制备了常用的工具涂覆体,所述涂覆体的基材原材料为ti,厚度为3mm。

[0102]

[实施例9至实施例16:形成铁基非晶态合金层(涂层)]

[0103]

通过将实施例1至实施例8的铁基非晶态合金粉末分别以0.1mm的厚度喷镀在按照所述制备例1制备的涂覆体的基材表面,制备具有铁基非晶态粉末层的涂覆体。

[0104]

具体地,采用sulzer metco diamond jet设备在45%的氧气流量(oxygen flow)、48%的丙烷流量(propane flow)、52%的空气流量(air flow)、336%的进料速率(feeder rate),15rpm至20rpm的氮气流量(nitrogen flow)以及12英寸stand-off条件下进行喷镀。

[0105]

[比较例1至比较例7:制备铁基非晶态合金粉末]

[0106]

将下表2所示的成分和重量比的组成供应到氮气气氛下的雾化器,将其雾化为熔融状态后,按照下表2所示的冷却速度进行冷却以制备比较例1至比较例7所示的非晶态合金粉末。

[0107]

【表2】

[0108]

区分比较例1比较例2比较例3比较例4比较例5比较例6比较例7fe1111111cr0.560.200.7140.7140.5500.4110.196mo0.300.850.3450.2450.1830.3740.686c

‑‑

0.0200.0600.0280.0280.020b-0.04

‑‑

0.0730.0560.059冷却速度(度/秒)104104104103102102102*粉末平均直径551020505050

[0109]

*d50(单位:μm)

[0110]

如表2所示,本发明的制备例包含特定含量范围内的第一成分至第四成分,并且通过以101至104(度/秒)的冷却速度冷却,制备了粉末平均直径为5μm至制备50μm范围内的合金粉末。

[0111]

[制备例2:准备涂覆体]

[0112]

作为常用的材料,准备了材料与所述制备例1相同且厚度为3.0mm的涂覆体(即,未涂覆铁基非晶态合金粉末)。

[0113]

[比较例8至比较例14:形成利用铁基合金粉末的涂层]

[0114]

按照与实施例相同的方法,将比较例1至比较例7的合金粉末分别以0.1mm的厚度喷镀在按照所述制备例2制备的涂覆体的基材表面上,以制备具有涂层的涂覆体。

[0115]

以下,为了便于描述,将使用制备例2的涂覆体的示例称为比较例15。

[0116]

[实验例1:合金粉末的非晶化程度评价]

[0117]

本实施例的铁基非晶态合金粉末的xrd测试结果如图1所示。图1是本发明的铁基非晶态合金粉末的xrd图,(a)~(e)分别是实施例1、3、6、7、8的铁基非晶态合金粉末的图。如图1所示,实施例1、3、6、7、8在40度~50度(degree)的2theta(2θ)值均为宽峰,由此可知,均可以形成非晶态相。

[0118]

此外,比较例的铁基非晶态合金粉末的xrd测试结果如图2所示。图2是比较例的铁基合金粉末的xrd图,(a)~(c)是比较例1、5、7的铁基合金粉末的图。如图2所示,比较例1、5、7在40度至50度(degree)的2theta(2θ)值均具有尖锐的第一峰和在65度至70度的额外的第二峰,由此可以看出,在形成非晶态相的同时,还形成了部分结晶相。

[0119]

尤其是,考虑到第二峰的高度,从比较例7经由比较例5到比较例1的过程中,即从图2中的(c)到图2中的(a)的过程中,形成了较多结晶态。

[0120]

[实验例2:涂覆体的非晶化程度评价]

[0121]

图3示出了实施例7的铁基非晶态合金粉末(雾化状态)及其截面的sem分析图像,以及比较例7的铁基合金粉末(雾化状态)及其截面的sem分析图像。图3中的(a)和(b)对应于实施例7的铁基非晶态合金粉末(雾化状态)及其截面,(c)和(d)对应于比较例7的铁基合金粉末(雾化状态)及其截面。

[0122]

如图3中的(b)所示,实施例中未观察到组织,因此可以看出孔隙率实际上为0%。相比之下,如图(d)所示,比较例中观察到了较多组织。

[0123]

此外,图4示出了实施例9至16中制备的铁基非晶态合金粉末涂覆物样品的非晶态xrd图。图4是本发明的涂覆物样品的xrd图,(a)~(e)分别是应用了实施例1、3、6、7、8的铁基非晶态合金粉末的涂覆物实施例9、11、14、15、16的样品的xrd图。根据图4,在实施例中,除了宽的xrd第一峰之外,由于没有出现附加峰,因此可以看出本发明的粉末由非晶态结构形成。

[0124]

此外,图5示出了在比较例中制备的铁基非晶态合金粉末涂覆物样品的xrd图。图5是比较例的涂覆物的样品xrd图,(a)~(c)分别是应用了比较例1、5、7的铁基合金粉末的涂覆物比较例8、12、14的样品xrd图。根据图5,比较例示出了尖锐的第一峰和附加峰,由此可知,其为无非晶态相结构的结晶粉末。

[0125]

即,由此可知,与比较例的合金粉末相比,本发明的合金粉末具有显著提高的非晶态形成能力。

[0126]

对比图1的xrd图与图3的xrd图可知,图1的实施例均如图3所示,涂覆物的非晶态结构维持与粉末的非晶态结构相同的性质。

[0127]

尤其是,在本实验例中,已确认可以通过hvof方法进行涂覆以形成实际上几乎全部为非晶态相(95体积%以上)的涂覆物。

[0128]

[实验例3:利用合金粉末的喷涂涂覆物的宏观质量评价]

[0129]

图6是利用本发明的铁基非晶态合金粉末的喷涂涂覆物和利用比较例的合金粉末的喷涂涂覆物的表面图像,(a)~(c)分别是使用实施例1、7、8的非晶态合金粉末的喷涂涂覆物的表面图像,(d)至(g)分别是使用比较例1、3、5、7的合金粉末的喷涂涂覆物的比较例8、10、12、14的表面图像。

[0130]

由此可见,比较例14的涂覆物的表面质量差(参见图6中的(g)),而其余实施例和比较例的涂覆物均具有优异或良好的涂覆物表面质量。

[0131]

[实验例4:利用合金粉末的喷涂涂覆物的微观质量评价]

[0132]

图7是用光学显微镜(leica dm4 m)观察的利用本发明的实施例1、3、6、8的铁基非晶态合金粉末的喷涂涂覆物样品的截面的图,(a)~(d)分别是观察实施例9、11、14、16的样品截面的图,图8是用光学显微镜观察的利用比较例1、4、7的合金粉末的喷涂涂覆物样品的截面的图,(a)~(c)分别是观察比较例8、11、14的样品截面的图,由此可以确认实施例9、11、14、16的涂覆物的截面均具有高密度。

[0133]

相比之下,如图8所示,比较例8、11、14的涂覆物截面不仅包含大量未熔融颗粒以及大量灰色相(grey phase),并还具有层(layer)-层(layer)的特性。

[0134]

[实验例5:利用合金粉末的喷涂涂覆物的硬度评价]

[0135]

使用hvs-10数字式低负载维氏硬度计(hvs-10digital low load vickers hardness tester machine)针对实施例11、14、16的喷涂涂覆物和比较例8、10、12、14的喷涂涂覆物样品截面进行了显微硬度(miro-hardness)测试,其结果如下表3所示。

[0136]

【表3】

[0137]

区分区域(area)测试值(test value)hv

0.2

平均(average)hv

0.2

实施例11截面802/754/828/765/710771

实施例14截面898/834/944/848/789862实施例16截面1304/1139/1097/1194/11391174比较例8截面669/756/623/689/683684比较例10截面928/862/876/921/802877比较例12截面828/848/1012/944/771880比较例14截面821/855/808/783/633780

[0138]

如表3所示,应用了实施例16的合金粉末的样品的截面平均硬度最佳,其余实施例示出了与比较例相似的硬度值。

[0139]

[实验例6:利用合金粉末的喷涂涂覆物的耐腐蚀性评价]

[0140]

图9是用光学显微镜观察的利用本发明的实施例2、4、7的铁基非晶态合金粉末的喷涂涂覆物样品的未腐蚀/已腐蚀截面的图,(a)~(c)分别是观察实施例10、12、15的样品的图,图10是用光学显微镜观察的利用比较例2、4、6的合金粉末的喷涂涂覆物样品的未腐蚀/已腐蚀截面的图,(a)~(c)分别是观察比较例8、11、13的样品的图。

[0141]

具体地,在室温下将每个喷涂涂覆物样品浸入浓度为95%至98%的硫酸(h2so4)溶液,浸泡5分钟后使用光学显微镜(leica dm4 m)观察未腐蚀涂覆物样品和腐蚀涂覆物样品的截面(cross-section)和表面(surface),在图9和图10中,左侧表示未腐蚀材料,右侧表示已腐蚀材料。

[0142]

观察结果显示,当使用实施例10、12、15的涂覆物样品时,如图9所示,浸泡在硫酸之前和之后的外观没有显著差异,由此可知其腐蚀抵抗力最佳。

[0143]

相比之下,在使用比较例8、11、13的涂覆物样品时,如图10所示,腐蚀程度严重,示出了极差的耐腐蚀性。

[0144]

这是由涂覆物是否为非晶态决定的,在实施例中,涂覆物对强酸腐蚀剂全然没有反应,而在含有结晶态的比较例中,涂覆物与腐蚀剂反应并被腐蚀,从而示出了很差的耐腐蚀性。

[0145]

[实验例7:利用合金粉末的喷涂涂覆物的摩擦力评价]

[0146]

为了评价摩擦力(摩擦系数),通过润滑条件下的金属环块(ring-lump)测试获得了实施例14至16、比较例11至14中制备的合金粉末涂覆物样品的磨损宽度(wear width),具体地,环块测试采用了l-mm46带液压(hydromantic)润滑油的mr-h3a型高速坏块磨损机,测试参数(parameters)按50n、5min

→

100n、25min

→

1000n、55min的顺序进行。

[0147]

参数100n、25min和1000n、55min的样品摩擦系数(friction coefficient)见下表4,磨损宽度测试结果如下表5所示。

[0148]

【表4】

[0149][0150]

【表5】

[0151]

区分宽度(width)/mm实施例90.79实施例140.75实施例150.71比较例80.98比较例101.15比较例120.82

[0152]

结合上表4和表5的结果可知,平均而言,实施例9和14的涂覆物具有低摩擦系数,比较例8和10具有非常高的摩擦系数。此外,由图11和表5可知,实施例的宽度较窄,其余的比较例的宽度相对较宽。

[0153]

[实验例8:涂覆在涂覆体上的铁基非晶态合金的耐磨性评价]

[0154]

为了评价耐磨性,在润滑油条件下对实施例16至18和比较例15的涂覆体样品进行金属环块(ring-lump)测试并由此获得了磨损宽度(wear width)。

[0155]

具体地,环块测试采用了l-mm46带液压(hydromantic)润滑油的mr-h3a型高速坏块磨损机,测试参数(parameters)依次为50n、5min

→

100n、25min

→

1000n、55min。可以通过下表8和表9确认磨损宽度和摩擦系数(参数100n、25min和1000n、55min的样品摩擦系数见下表6,磨损宽度测量结果见下表7)。

[0156]

【表6】

[0157][0158]

【表7】

[0159] 宽度(width)/mm实施例160.79实施例170.75实施例180.71比较例15-[0160]

尽管上面已经描述了本发明的实施例,但是这些仅仅是示例性的,并且本领域的普通技术人员将理解的是,可以有各种修改和等效范围的实施例。例如,在本说明书中,根据实施例示出的合金粉末的组成比是使用这些成分时的成分之间的比例,其中不排除在维持该比例的同时还含有其它金属或其它工艺杂质的情况。因此,本发明真正的技术保护范围应由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1