一种热处理方法及热处理工装与流程

1.本发明属于热处理技术领域,尤其涉及一种热处理方法及热处理工装。

背景技术:

2.目前,u型齿产品属于尺寸较小的金属零部件,热处理前工序为冲压成型后的光饰,产品表面并非机加工面,而是粗糙度较大的“麻面”,此种表面质量状态在热处理过程中,容易积聚热处理气氛中的碳,且一旦碳黑在工件表面积聚成固态的碳黑,就会组织该局部区域的渗碳,从而影响渗碳深度和淬火硬化深度的均匀性。

3.此类质量问题一直困扰产品热处理质量的提高,更危及驾乘人员的人身安全和车辆自身安全。

技术实现要素:

4.本发明的实施例提供了一种热处理方法,主要目的是提供一种在通过向渗碳炉加热室内通入空气,降低热处理炉内气氛中残留的活性炭含量,以避免热处理后工装表面形成炭黑的热处理方法。

5.为达到上述目的,本发明的实施例采用如下技术方案:

6.一种热处理方法,包括以下步骤:

7.s1.将渗碳炉加热室的温度提升至915℃

±

15℃,将空气与甲醇通入渗碳炉加热室内,并保持第一预设时间,使渗碳炉加热室内的气氛碳势控制在 0.2%

‑

0.4%之间;

8.s2.将工装放入渗碳炉加热室内,持续向渗碳炉加热室内通入空气与甲醇,并保持渗碳炉加热室内的气氛碳势处在0.2%

‑

0.4%之间,等待渗碳炉加热室温度降低至780℃

±

30℃,再将渗碳炉加热室温度提升至840℃

±

10℃;

9.s3.在渗碳炉加热室温度提升至840℃

±

10℃时,停止向渗碳炉加热室内通入空气,将富化气通入渗碳炉加热室内,使渗碳炉加热室内气氛碳势控制在0.7%

‑

0.8%,并持续第二预设时间;

10.s4.渗碳炉加热室内气氛碳势达到0.7%

‑

0.8%,并持续第二预设时间后,降低富化气的通入量,并向渗碳炉加热室内通入氨气,将渗碳炉加热室内气氛碳势控制在0.6%

‑

0.7%,保持第三预设时间,

11.s5.渗碳炉加热室内气氛碳势控制在0.6%

‑

0.7%,并向渗碳炉加热室内通入氨气并保持第三预设时间后,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

12.在本发明的实施例中,在步骤s1中,空气的通入速度为15l

‑

30l/min,甲醇的通入速度为30ml

‑

50ml/min,第一预设时间为30min

‑

90min。

13.在本发明的实施例中,在步骤s2中,工装在放入渗碳炉加热室之前先进行预热,空气的通入速度为15l

‑

30l/min,甲醇的通入速度为30ml

‑

50ml/min。

14.在本发明的实施例中,工装的预热的参数为在300℃

‑

450℃的温度下加热 30min

‑

90min。

15.在本发明的实施例中,在步骤s3中,富化气为丙烷,丙烷的通入量为 4l

‑

8l/min,第二预设时间为60min

‑

90min。

16.在本发明的实施例中,在步骤s4中,富化气为丙烷,丙烷的通入量降低至 2l

‑

6l/min,氨气的通入量为1l

‑

3l/min,第三预设时间为30min

‑

60min。

17.在本发明的实施例中,在步骤s4中丙烷的通入量小于在步骤s3中丙烷的通入量。

18.在本发明的实施例中,在步骤s3和步骤s4中,持续向渗碳炉加热室内按照30ml

‑

50ml/min的速度通入甲醇。

19.本发明的另一目的在于提供一种热处理工装,包括:承重搁架和多个棒料,多个棒料间隔吊挂在所述承重搁架上,采用如上所述的热处理方法进行热处理。

20.在本发明的实施例中,承重搁架上设置有卡位挡板,卡位挡板上设置有多个等距间隔的卡口,棒料通过卡口固定设置在承重搁架上。

21.本发明的是有效果在于:

22.1.在热处理过程中,在预热空炉阶段进行气氛的置换,通过向渗碳炉加热室内通入平衡空气将炉内气氛中的碳势降低,减少炉内气氛中残留的活性炭含量,避免现有技术中,经过热处理的工件表面形成固态分子碳黑,导致热处理效果差的问题。

23.2.在承重搁架上设置卡位挡板,卡位挡板上等间距设置多个卡口,通过将待热处理的棒料固定在卡位挡板的卡口内,使棒料等距间隔的固定在承重搁架上,承重搁架上的棒料之间保持间距,同时在将承重搁架送入热处理炉内的渗碳炉加热室后,防止出现棒料因受热导致晃动发生高温蠕变、挤压形变等变形量超差甚至报废,以及棒料之间出现贴合面,导致渗碳层深度不均匀的问题。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

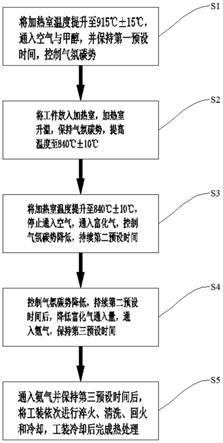

25.图1为本发明实施例提供的热处理方法的示意图;

26.图2为本发明实施例中渗碳炉加热室内温度的折线图;

27.图3为本发明实施例中热处理工装的示意图;

28.图4为本发明实施例中热处理工装卡位挡板的示意图;

29.以上各图中:1、承重搁架;101、安装孔;2、长棒料;3、短卡位挡板;301、第一卡口;4、附加卡位挡板;401、第二卡口;5、长卡位挡板;501、第三卡口;6、短棒料;7、产品。

具体实施方式

30.下面,通过示例性的实施方式对本发明进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

31.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的

方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.本发明的实施例通过对热处理工装进行热处理,以提高热处理工装上待热处理工件的性能。参考图1,处理方法主要包括五个步骤:第一步,将渗碳炉加热室温度提高,通入空气与甲醇,并保持第一预设时间,控制气氛碳势;第二步,将工件放入渗碳炉加热室,渗碳炉加热室升温,保持气氛碳势,提高渗碳炉加热室的温度;第三步通入空气,通入富化气,控制气氛碳势降低,持续第二预设时间;第四步,降低富化气通入量,通入氨气,保持第三预设时间;第五步,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

35.具体的,在第一步s1中,需要先将渗碳炉加热室的温度提升至915℃

±ꢀ

15℃,将空气与甲醇通入渗碳炉加热室内,空气的通入速度为15l

‑

30l/min,甲醇的通入速度为30ml

‑

50ml/min,并保持30min

‑

90min,使渗碳炉加热室内的气氛碳势控制在0.2%

‑

0.4%之间。

36.在第二步s2中,在工装放入渗碳炉加热室之前,先在300℃

‑

450℃的温度下预加热30min

‑

90min,将经过预热的工件放入渗碳炉加热室内,持续将空气与甲醇通入渗碳炉加热室内,空气的通入速度为15l

‑

30l/min,甲醇的通入速度为 30ml

‑

50ml/min,并等待渗碳炉加热室的温度降低至780℃

±

30℃,并保持渗碳炉加热室内的气氛碳势处在0.2%

‑

0.4%之间,再将渗碳炉加热室温度提升至 840℃

±

10℃。

37.在第三步s3中,待渗碳炉加热室的温度提升至840℃

±

10℃时,停止向渗碳炉加热室内通入空气,将富化气即丙烷通入渗碳炉加热室内,持续通入甲醇,丙烷的通入速度为4l

‑

8l/min,甲醇的通入速度为30ml

‑

50ml/min,使渗碳炉加热室内气氛碳势控制在0.7%

‑

0.8%,并持续60min

‑

90min。

38.在第四步s4中,渗碳炉加热室内气氛碳势达到0.7%

‑

0.8%,并持续 60min

‑

90min后,降低丙烷的通入量至2l

‑

6l/min,持续通入甲醇,甲醇的通入速度为30ml

‑

50ml/min,并向渗碳炉加热室内通入氨气,氨气的通入量为 1l

‑

3l/min,将渗碳炉加热室内气氛碳势控制在0.6%

‑

0.7%,并保持30min

‑

60min。

39.在第五步s5中,待渗碳炉加热室内气氛碳势控制在0.6%

‑

0.7%,并保持 30min

‑

60min后,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

40.按照上述热处理方法处理的工装,实现了对工装产品热处理后外观质量的控制,有效减少因低温、高碳势导致固态碳黑在产品表面积聚的外观质量缺陷,和由此引发的渗层不均匀、硬化层深度不均匀的内在质量缺陷,消除了工装产品在服役过程中早期失效的风险,且能够提高产品抗疲劳性能和延长使用寿命。

41.为了进一步说明本发明的热处理方法,下面通过实施例作进一步描述:

42.实施例一:

43.参考图2,第一步s1中,需要先将渗碳炉加热室的温度提升至930℃,将空气与甲醇通入渗碳炉加热室内,空气的通入速度为25l/min,甲醇的通入速度为40ml/min,并保持60min,使渗碳炉加热室内的气氛碳势控制在0.2%。

44.第二步s2中,在工装放入渗碳炉加热室之前,先在350℃的温度下预加热 60min,将经过预热的工件放入渗碳炉加热室内,持续将空气与甲醇通入渗碳炉加热室内,空气的通入速度为25l/min,甲醇的通入速度为40ml/min,并等待渗碳炉加热室的温度降低至780℃,并保持渗碳炉加热室内的气氛碳势处在 0.2%,再将渗碳炉加热室温度提升至830℃。

45.在第三步s3中,待渗碳炉加热室的温度提升至830℃时,停止向渗碳炉加热室内通入空气,将丙烷通入渗碳炉加热室内,持续通入甲醇,丙烷的通入速度为7l/min,甲醇的通入速度为40ml/min,使渗碳炉加热室内气氛碳势控制在 0.7%,并持续60min。

46.在第四步s4中,渗碳炉加热室内气氛碳势达到0.7%,并持续60min后,降低丙烷的通入量至3l/min,持续通入甲醇,甲醇的通入速度为40ml/min,并向渗碳炉加热室内通入氨气,氨气的通入量为2l/min,将渗碳炉加热室内气氛碳势控制在0.6%,并保持60min。

47.在第五步s5中,待渗碳炉加热室内气氛碳势控制在0.6%,并保持60min 后,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

48.淬火过程中使用daphne hi

‑

temp oil a油,该淬火油的油温为140℃,将工件放入淬火油中20min,沥油时间为20min。

49.回火过程中在290℃的温度下加热160min,回火结束后采用空冷冷却工件。

50.本实施例中的热处理方法,优化工艺过程气氛和介质控制,对气氛中残碳进行置换和燃尽,对渗碳过程的富化气流量控制优化,减少新增碳黑的生成,整炉产品外观良好,均匀一致,无碳黑。

51.实施例二:

52.第一步s1中,需要先将渗碳炉加热室的温度提升至910℃,将空气与甲醇通入渗碳炉加热室内,空气的通入速度为30l/min,甲醇的通入速度为 35ml/min,并保持75min,使渗碳炉加热室内的气氛碳势控制在0.25%。

53.第二步s2中,在工装放入渗碳炉加热室之前,先在370℃的温度下预加热 40min,将经过预热的工件放入渗碳炉加热室内,持续将空气与甲醇通入渗碳炉加热室内,空气的通入速度为30l/min,甲醇的通入速度为35ml/min,并等待渗碳炉加热室的温度降低至775℃,并保持渗碳炉加热室内的气氛碳势处在 0.25%,再将渗碳炉加热室温度提升至845℃。

54.在第三步s3中,待渗碳炉加热室的温度提升至845℃时,停止向渗碳炉加热室内通入空气,将丙烷通入渗碳炉加热室内,持续通入甲醇,丙烷的通入速度为6l/min,甲醇的通入速度为35ml/min,使渗碳炉加热室内气氛碳势控制在 0.75%,并持续65min。

55.在第四步s4中,渗碳炉加热室内气氛碳势达到0.75%,并持续65min后,降低丙烷的通入量至2.5l/min,持续通入甲醇,甲醇的通入速度为35ml/min,并向渗碳炉加热室内通入氨气,氨气的通入量为2.2l/min,将渗碳炉加热室内气氛碳势控制在0.65%,并保持70min。

56.在第五步s5中,待渗碳炉加热室内气氛碳势控制在0.65%,并保持75min 后,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

57.淬火过程中使用daphne hi

‑

temp oil a油,该淬火油的油温为145℃,将工件放入

淬火油中25min,沥油时间为25min。

58.回火过程中在300℃的温度下加热150min,回火结束后采用空冷冷却工件。

59.本实施例中的热处理方法,优化工艺过程气氛和介质控制,对气氛中残碳进行置换和燃尽,对渗碳过程的富化气流量控制优化,减少新增碳黑的生成,整炉产品外观良好,均匀一致,无碳黑。

60.实施例三:

61.在第一步s1中,需要先将渗碳炉加热室的温度提升至901℃,将空气与甲醇通入渗碳炉加热室内,空气的通入速度为17l/min,甲醇的通入速度为 39ml/min,并保持59min,使渗碳炉加热室内的气氛碳势控制在0.29%。

62.在第二步s2中,在工装放入渗碳炉加热室之前,先在378℃的温度下预加热49min,将经过预热的工件放入渗碳炉加热室内,持续将空气与甲醇通入渗碳炉加热室内,空气的通入速度为17l/min,甲醇的通入速度为39ml/min,并等待渗碳炉加热室的温度降低至799℃,并保持渗碳炉加热室内的气氛碳势处在 0.29%,再将渗碳炉加热室温度提升至839℃。

63.在第三步s3中,待渗碳炉加热室的温度提升至839℃时,停止向渗碳炉加热室内通入空气,将富化气即丙烷通入渗碳炉加热室内,持续通入甲醇,丙烷的通入速度为5.7l/min,甲醇的通入速度为39ml/min,使渗碳炉加热室内气氛碳势控制在0.73%,并持续79min。

64.在第四步s4中,渗碳炉加热室内气氛碳势达到0.73%,并持续79min后,降低丙烷的通入量至2.9l/min,持续通入甲醇,甲醇的通入速度为39ml/min,并向渗碳炉加热室内通入氨气,氨气的通入量为1.9l/min,将渗碳炉加热室内气氛碳势控制在0.61%,并保持41min。

65.在第五步s5中,待渗碳炉加热室内气氛碳势控制在0.61%,并保持41min 后,将工装依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理。

66.淬火过程中使用daphne hi

‑

temp oil a油,该淬火油的油温为137℃,将工件放入淬火油中23min,沥油时间为33min。

67.回火过程中在274℃的温度下加热163min,回火结束后采用空冷冷却工件。

68.本实施例中的热处理方法,优化工艺过程气氛和介质控制,对气氛中残碳进行置换和燃尽,对渗碳过程的富化气流量控制优化,减少新增碳黑的生成,整炉产品外观良好,均匀一致,无碳黑。

69.参考图3和图4,本发明的实施例提供了一种用于上述热处理方法的热处理工装,包括承重搁架1,承重搁架1大致呈正方形框体,由于承重搁架1需要放入热处理炉内,因此在承重搁架1的四角处设置有安装孔101,以便承重搁架 1通过安装孔101固定在热处理炉内,由于承重搁架1需要设置进行热处理的物体,因此,承重搁架1上的安装孔101需要具有一定长度的孔径,以维持承重搁架1的结构强度,使得安装孔101占用了承重搁架1内能够安装物体的空间,降低了承重搁架1的空间利用率。

70.为了避免承重搁架1因此设置安装孔101降低空间利用率的情况出现,本发明的实施例中,在承重搁架1的顶部水平固定设置有短卡位挡板3,在承重搁架1的底部也水平固定设置有一个短卡位挡板3,承重搁架1顶部的短卡位挡板3与承重搁架1底部的短卡位挡板3在竖直方向上对应,顶部的短卡位挡板3的两端均与承重搁架1顶部的安装孔101连接,底部

的短卡位挡板3的两端与承重搁架1底部的安装孔101连接。

71.在承重搁架1的中间部位水平固定设置有长卡位挡板5,由于承重搁架1 的中间区域没有设置安装孔101,因此长卡位挡板5的长度大于短卡位挡板3的长度,长卡位挡板5的长度与承重搁架1的边长大致相同,长卡位挡板5与短卡位挡板3平行。

72.为了在承重搁架1上固定物体,在短卡位挡板3上设置有多个等距间隔的第一卡口301,在长卡位挡板5上设置有多个等距间隔的第三卡口501,短卡位挡板3上第一卡口301之间的间隔与长卡位挡板5上第三卡口501之间的间隔相同,且第一卡口301的形状大小与第三卡口501的形状大小相同,长卡位挡板5的长度大于短卡位挡板3的长度,在竖直方向上,短卡位挡板3的多个第一卡口301一一对应长卡位挡板5中部的多个第三卡口501,使顶部的短卡位挡板3上的第一卡口301、长卡位挡板5的第三卡口501与底部的短卡位挡板3上的第一卡口301位于同一条竖直线上。

73.由于顶部的短卡位挡板3上的第一卡口301、长卡位挡板5的第三卡口501 与底部的短卡位挡板3上的第一卡口301位于同一条竖直线上,在承重搁架1 的上设置多根长棒料2,长棒料2的顶部位于承重搁架1顶部的短卡位挡板3的第一卡口301内,长棒料2的底部位于承重搁架1底部的短卡位挡板3的第一卡口301内,长棒料2的中部位于长卡位挡板5的第三卡口501,使的长棒料2 的顶部和底部被短卡位挡板3固定,中部被长卡位挡板5固定,有效的防止长棒料2在热处理时发生晃动导致热处理效果差的情况出现。

74.同时,短卡位挡板3上的第一卡口301和长卡位挡板5上的第三卡口501 均是等距间隔设置的,因此,多个位于第一卡口301和第三卡扣501内的长棒料2之间的间距也是等距的,在保证承重搁架1上设置长棒料2数量的同时,防止多个长棒料2之间出现贴合,导致渗碳效果不均匀的情况出现。

75.为了进一步提高承重搁架1上的空间利用效果,本发明的实施例在承重搁架1上设置有附加卡位挡板4,附加卡位挡板4设置在承重搁架1顶部的安装孔101下端,附加卡位挡板4的长度大于安装孔101的直径,在竖直方向上,短卡位挡板3与附加卡位挡板4有一定长度的重叠,附加卡位挡板4上等距间隔设置有多个第二卡口401,第二卡口401之间的间距与第一卡口301之间的间距相等,即第二卡口401之间的间距也与第三卡口501之间的间距相等,同时,第二卡口401的形状大小与第一卡口301和第三卡口501相同,在附加卡位挡板4的第二卡口401内设置短棒料6,使短棒料6使用承重搁架1两侧的空间,防止承重搁架1存在空间浪费的情况出现,并且,段棒料6的顶部被附加卡位挡板4固定,中部被长卡位挡板5固定,防止短棒料6与长棒料2发生碰撞导致热处理效果差的情况出现。

76.在本发明的实施例中,承重搁架1底部的安装孔101上端设置有附加卡位挡板4,使短棒料6的顶部和底部均由附加卡位挡板4的第二卡口401固定,保证短棒料6在热处理过程中的稳定性。

77.在本发明的实施例中,在长棒料2和短棒料6上吊挂有产品7,产品7 为u型齿,长棒料2和短棒料6由等距间隔的第一卡口301、第二卡口401和第三卡口501固定,因此,长棒料2和短棒料6之间也为等距间隔,使得吊挂在长棒料2和短棒料6上的产品7之间也为等距间隔,防止相邻两排产品7的平面贴合,有效杜绝因产品7平面贴合导致渗碳效果不均匀的质量风险,有效杜绝因产品7相互挤压导致的变形超差报废的质量风险。

78.在本发明的实施例中,短卡位挡板3和附加卡位挡板4组合使用,充分利用承重搁

架1上的空间,在短卡位挡板3上设置长棒料2,在附加卡位挡板 4上设置短棒料6,大幅度提高承重搁架1上装载产品7的数量,提高一次性经过热处理的产品数量,提高企业的经济效益。

79.将上述的热处理工装按照上述热处理方法进行热处理,一次热处理能够对 25056件工件进行热处理,相比传统的热处理工装的装炉数量19800件,提高了 26.55%,按照客户1000万件/年产能计算,处理炉次数由规划的505炉,减少至400炉,节约台时105炉

×

6h/炉=630h,按照150元/h成本计算,每年节约成本9.5万元,并且热处理后的产品7能够有效减少因低温、高碳势导致固态碳黑在产品7表面积聚的外观质量缺陷,和由此引发的渗层不均匀、硬化层深度不均匀的内在质量缺陷,消除了产品7在服役过程中早期失效的风险,且能够提高产品抗疲劳性能和延长使用寿命。

80.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1