汽轮机叶片及其强化方法与流程

1.本发明涉及发电设备加工领域,尤其涉及一种汽轮机叶片及其强化方法。

背景技术:

2.汽轮机叶片是汽轮机重要的工作部件,叶片进气端处于高压工作段,受湿蒸汽腐蚀和冲刷,而叶片末端受最大的周期性应力,易发生水蚀疲劳磨损,甚至断裂,导致汽轮机组发生强烈振动。因而需要对汽轮机叶片进行淬火强化。

3.现有的汽轮机叶片淬火强化,主要采用感应淬火和叶片末端堆焊司太立合金,叶片形变大,需要二次加工整形,加工效率低,加工成本高昂。因而,需要寻找一种新的汽轮机叶片强化方法,以较低的加工成本,较高的加工效率完成汽轮机叶片的强化。

技术实现要素:

4.基于此,有必要针对上述技术问题,提供一种汽轮机叶片及其强化方法,以提高汽轮机叶片的加工效率,降低汽轮机叶片的加工成本。

5.一种汽轮机叶片强化方法,包括:

6.通过能谱仪检测汽轮机叶片的元素成分;

7.若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理;

8.根据预设淬火条件对所述强化区域进行激光淬火处理;

9.根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理。

10.可选的,所述根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理之后,还包括:

11.检测所述强化区域的强化效果;

12.若所述强化效果满足预设效果要求,则判定所述汽轮机叶片的强化质量合格。

13.可选的,所述指定元素包括碳、铬和铜;

14.其中,碳的预设含量范围为:0.053wt%~0.07wt%;

15.铬的预设含量范围为:6wt%~17wt%;

16.铜的预设含量范围为:3.1wt%~3.5wt%。

17.可选的,所述对所述汽轮机叶片的强化区域进行表面预处理,包括:

18.对所述强化区域进行打磨,再用溶剂清洗所述强化区域。

19.可选的,所述若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理之前,还包括:

20.接收区域设置指令,根据所述区域设置指令设置所述强化区域,所述强化区域的宽度为100mm~200mm。

21.可选的,所述预设淬火条件包括:

22.用于淬火处理的激光光斑为能量均匀度大于预设均匀度阈值的矩形光斑;

23.淬火温度范围为1050℃~1150℃;

24.淬火速度为3mm/s~6mm/s。

25.可选的,所述根据预设淬火条件对所述强化区域进行激光淬火处理,包括:

26.通过测温计获取强化区域的温度;

27.根据所述温度调节所述激光器的输出功率,以使所述强化区域处于预设温控范围。

28.可选的,所述预设时效条件包括:

29.时效温度为470℃~500℃;

30.保温时间为1.8h~2.1h。

31.可选的,所述根据预设淬火条件对所述强化区域进行激光淬火处理,包括:

32.通过激光器对所述强化区域进行激光淬火处理,所述激光器包括光纤激光器或光纤耦合输出半导体激光器,所述激光器的输出功率为2000w~6000w。

33.一种汽轮机叶片,经过上述任意一种汽轮机叶片强化方法强化处理;

34.所述汽轮机叶片的材料为17-4ph马氏体沉淀强化型不锈钢;

35.所述汽轮机叶片的强化区域的表面性能包括:

36.硬度为480hv~510hv;

37.淬火深度为1.2mm~1.5mm;

38.变形量小于30微米。

39.上述汽轮机叶片及其强化方法,通过能谱仪检测汽轮机叶片的元素成分,以确定汽轮机叶片的材料是否适用强化。若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理,以减少激光的反射,减少杂质的干扰。根据预设淬火条件对所述强化区域进行激光淬火处理,以实现对强化区域进行马氏体强化。根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理,以实现对强化区域进行第二相强化。本发明通过马氏体强化和第二相强化的复合,增强了汽轮机叶片强化区域的表面强度。

附图说明

40.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

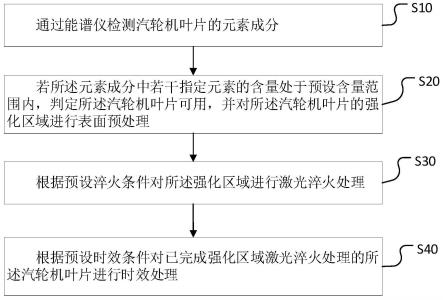

41.图1是本发明一实施例中汽轮机叶片强化方法的一流程示意图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在一实施例中,如图1所示,提供一种汽轮机叶片强化方法,包括如下步骤:

44.s10、通过能谱仪检测汽轮机叶片的元素成分。

45.可理解地,能谱仪(eds,energy dispersive spectrometer)是一种用来分析材料微区成分元素种类与含量的仪器。通过能谱仪可以检测出汽轮机叶片的元素成分。在一示例中,汽轮机叶片的元素成分(质量分数)包括:

46.c:0.053wt%~0.07wt%;

47.mn:0.62wt%~0.8wt%;

48.si:0.57wt%~0.65wt%;

49.ni:4.5wt%~5wt%;

50.cr:16wt%~17wt%;

51.cu:3.1wt%~3.5wt%;

52.p:小于0.02wt%;

53.s:小于0.02wt%;

54.余量为fe。

55.s20、若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理。

56.可理解地,可以根据汽轮机叶片所用材料的强化特性确定指定元素。在一示例中,指定元素包括碳、铬和铜。每一种指定元素对应一个预设含量范围。

57.仅当若干指定元素的含量处于预设含量范围内时,步骤s30和步骤s40的强化措施(淬火及时效处理)可使指定元素处于形成特定的晶格结构,实现汽轮机叶片的强化。当若干指定元素的含量处于预设含量范围内时,判定汽轮机叶片可用,表示汽轮机叶片可以进行强化。当若干指定元素的含量不处于预设含量范围内时,判定汽轮机叶片不可用,表示汽轮机叶片无法进行强化。

58.在确定汽轮机叶片可用之后,可以对汽轮机叶片的强化区域进行表面预处理,以保证激光淬火的质量。在此处,强化区域可以指汽轮机叶片的末端

59.在一示例中,所述指定元素包括碳、铬和铜;

60.其中,碳的预设含量范围为:0.053wt%~0.07wt%;

61.铬的预设含量范围为:6wt%~17wt%;

62.铜的预设含量范围为:3.1wt%~3.5wt%。

63.可理解地,在此处,强化区域中的碳、铬和铜,在时效处理阶段,可以析出弥散分布的富铜相和碳化铬,实现对强化区域的第二相强化。若各个指定元素不处于对应的预设含量范围,则不利于富铜相和碳化铬的析出。

64.在一示例中,步骤s20中,即所述对所述汽轮机叶片的强化区域进行表面预处理,包括:

65.s201、对所述强化区域进行打磨,再用溶剂清洗所述强化区域。

66.可理解地,可以使用金相砂纸对强化区域进行打磨,减少强化区域的光反射。然后再用溶剂清洗强化区域,溶剂可以是酒精。

67.s30、根据预设淬火条件对所述强化区域进行激光淬火处理。

68.可理解地,可以根据汽轮机叶片的材料特性确定预设淬火条件。汽轮机叶片的材

料为17-4ph马氏体沉淀强化型不锈钢时,激光淬火可以进一步强化马氏体。

69.可选的,所述预设淬火条件包括:

70.用于淬火处理的激光光斑为能量均匀度大于预设均匀度阈值的矩形光斑;

71.淬火温度范围为1050℃~1150℃;

72.淬火速度为3mm/s~6mm/s。

73.可理解地,激光器产生的激光经整形处理,投射在强化区域上,形成矩形光斑。可以使用无氧铜积分镜片,将近高斯分布的圆形光斑整形为能量均匀度大于预设均匀度阈值的矩形光斑。预设均匀度阈值可以根据实际需求进行设置。在一示例中,预设均匀度阈值包括90%~95%,矩形光斑的尺寸为4mmx20mm。使用矩形光斑可以保证强化区域淬火质量均匀。

74.可以根据实际需要设置淬火温度范围。在一示例中,淬火温度范围包括1050℃~1150℃。

75.淬火速度可以指激光加工头(激光器射出的激光经整形后的出光部位)的移动速度。

76.可选的,步骤s30,即所述根据预设淬火条件对所述强化区域进行激光淬火处理,包括:

77.s301、通过测温计获取强化区域的温度;

78.s302、根据所述温度调节所述激光器的输出功率,以使所述强化区域处于预设温控范围。

79.可理解地,测温计可以选用双色高温计。测温计的测温范围为450℃~1500℃,测量周期为0.1ms。进行激光淬火时,可以设置一个淬火温度(该淬火温度处于淬火温度范围1050℃~1150℃之内),当测温计获取强化区域的温度低于淬火温度,可以提高激光器的输出功率,以提高强化区域的温度;当测温计获取强化区域的温度等于淬火温度,可以维持激光器的当前输出功率,以保持强化区域的温度;当测温计获取强化区域的温度高于淬火温度,可以减少激光器的输出功率,以使强化区域的温度降低。在一示例中,预设温控范围可以是淬火温度

±

10℃。通过快速精确的温度控制,可以保证强化区域的淬火质量。

80.s40、根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理。

81.可理解地,预设时效条件可以实际试验确定。在预设时效条件下,强化区域可以产生弥散强化,进一步提高强化区域的强度。

82.步骤s10-s40中,通过能谱仪检测汽轮机叶片的元素成分,以确定汽轮机叶片的材料是否适用强化。若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理,以减少激光的反射,减少杂质的干扰。根据预设淬火条件对所述强化区域进行激光淬火处理,以实现对强化区域进行马氏体强化。根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理,以实现对强化区域进行第二相强化。本发明通过马氏体强化和第二相强化的复合,增强了汽轮机叶片强化区域的表面强度。

83.在一示例中,所述预设时效条件包括:

84.时效温度为470℃~500℃;

85.保温时间为1.8h~2.1h。

86.可理解地,汽轮机叶片的材料可以是17-4ph马氏体沉淀强化型不锈钢。材料在470℃~500℃下,可以析出弥散分布的富铜相和碳化铬,形成第二相强化。时效处理可以在热处理炉内进行。

87.优选地,保温时间为1.8h~2.1h。保温时间过长,晶粒长大,硬度降低;保温时间过短,析出弥散分布的富铜相和碳化铬不完全,不能起到强化效果。

88.可选的,步骤s40,即所述根据预设时效条件对已完成强化区域激光淬火处理的所述汽轮机叶片进行时效处理之后,还包括:

89.s50、检测所述强化区域的强化效果;

90.s60、若所述强化效果满足预设效果要求,则判定所述汽轮机叶片的强化质量合格。

91.可理解地,在一示例中,强化区域的强化效果包括:

92.硬度为480hv~510hv;

93.淬火深度为1.2mm~1.5mm;

94.变形量小于30微米。

95.预设效果要求可以根据实际需要设置。在一示例中,预设效果要求包括:硬度大于450hv、淬火深度大于1mm,变形量小于50微米。若强化效果满足预设效果要求,则判定汽轮机叶片的强化质量合格。若强化效果不满足预设效果要求,则判定汽轮机叶片的强化质量不合格。

96.可选的,步骤s20之前,即所述若所述元素成分中若干指定元素的含量处于预设含量范围内,判定所述汽轮机叶片可用,并对所述汽轮机叶片的强化区域进行表面预处理之前,还包括:

97.s21、接收区域设置指令,根据所述区域设置指令设置所述强化区域,所述强化区域的宽度为100mm~200mm。

98.可理解地,区域设置指令可以是人工输入的指令。可以根据汽轮机叶片的形状、以及受力特点设置强化区域。例如,可以将进气末端受最大冲击力的区域以及容易受到气蚀的区域设置为强化区域。强化区域的宽度可以设置为100mm~200mm。

99.可选的,步骤s30,即所述根据预设淬火条件对所述强化区域进行激光淬火处理,包括:

100.s303、通过激光器对所述强化区域进行激光淬火处理,所述激光器包括光纤激光器或光纤耦合输出半导体激光器,所述激光器的输出功率为2000w~6000w。

101.可理解地,可以通过激光器对强化区域进行激光淬火处理。激光器可以选用光纤激光器或光纤耦合输出半导体激光器。光纤激光器或光纤耦合输出半导体激光器产生的激光容易被强化区域所吸收。激光器的输出功率为2000w~6000w。

102.应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

103.一种汽轮机叶片,经过上述任意一种汽轮机叶片强化方法强化处理;

104.所述汽轮机叶片的材料为17-4ph马氏体沉淀强化型不锈钢;

105.所述汽轮机叶片的强化区域的表面性能包括:

106.硬度为480hv~510hv;

107.淬火深度为1.2mm~1.5mm;

108.变形量小于30微米。

109.可理解地,汽轮机叶片的材料可使用17-4ph马氏体沉淀强化型不锈钢。17-4ph马氏体沉淀强化型不锈钢衰减性能好,抗腐蚀疲劳及抗水滴性能强。

110.经激光淬火和时效处理后,汽轮机叶片的表面性能(即强化效果)包括:硬度为480hv~510hv;淬火深度为1.2mm~1.5mm;变形量小于30微米。其中,硬度可用硬度计测量;淬火深度可使用金相显微镜测量;变形量可通过三坐标检测。另外,经强化后,强化区域的耐疲劳性能相较于强化前提高了0.8-1.2倍。汽轮机叶片的耐疲劳性能可以使用sn曲线(应力-寿命曲线)表征。

111.以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1