一种汽车发动机缸体再制造喷涂修复加工工艺的制作方法

1.本发明涉及发动机缸体加工领域,特别涉及一种汽车发动机缸体再制造喷涂修复加工工艺。

背景技术:

2.汽车发动机是为汽车提供动力的装置,是汽车的心脏,决定着汽车的动力性、经济性、稳定性和环保性,汽车发动机的重要组成部件就包含发动机缸体,且随着社会的发展城市里车辆越来越多报废的汽车也随之增多,因此对报废汽车进行再制造就显得尤为重要,且报废汽车再制造内最具有经济价值的就是汽车发动机再制造;

3.而汽车发动机再制造是指把废旧汽车发动机通过拆解、清洗、检测、再制造加工、装配、再检测等工序后恢复到不低于原型新品的批量化制造过程,其中发动机缸体的再制造加工工序内就包含对活塞孔进行喷涂修复的步骤,此步骤又通常包含喷涂修复和打磨抛光两个工序,喷涂修复是将发动机缸体活塞孔的磨损处进行修复,打磨抛光是对喷涂修复后的面进行打磨,使其不会因表面不光滑而影响后续的使用,然而现有技术在对汽车发动机缸体进行再制造加工喷涂修复的过程中通常存在以下问题:

4.1.现有技术通常是先采用喷涂修复机械对发动机缸体活塞孔进行喷涂修复,再将其拆下周转至打磨机械内,然后再对发动机缸体的活塞孔进行打磨抛光,此过程频繁拆卸周转安装发动机缸体,影响了对发动机缸体进行喷涂修复的效率;

5.2.发动机缸体在拆卸周转安装的过程中具有被磕碰损坏的隐患,且对发动机缸体进行拆卸周转安装的工作人员的工作强度较高;

技术实现要素:

6.为了解决上述问题,本发明提供了一种汽车发动机缸体再制造喷涂修复加工工艺,该汽车发动机缸体再制造喷涂修复加工工艺采用如下汽车发动机缸体再制造喷涂修复加工装置,该汽车发动机缸体再制造喷涂修复加工装置包括底座、支撑柱、驱动机构、转动丝杠、喷涂打磨机构、承托板和夹持机构,底座上端面拐角侧均设置有支撑柱,支撑柱中部之间设置有驱动机构,驱动机构中部通过转动配合均匀设置有转动丝杠,转动丝杠上端均设置有喷涂打磨机构,支撑柱上端之间设置有承托板,承托板上下侧面之间均匀开设有与转动丝杠相对应的圆形通孔,承托板上端安装有夹持机构,其中:

7.所述的喷涂打磨机构包括支撑杆、环形凸起、升降气囊、方形推杆、圆形杆、打磨支链、矩形板一、喷枪、限位杆和牵引绳,转动丝杠上端通过转动配合设置有支撑杆,支撑杆下端开设有限位环槽,转动丝杠上端位于限位环槽内设置有环形凸起,支撑杆内部开设有方形槽,方形槽内从下往上依次设置有升降气囊和方形推杆,且方形推杆通过上下滑动配合的方式安装在方形槽内,方形推杆上端安装有圆形杆,支撑杆上端位于圆形杆外侧周向均匀开设有安装斜槽,安装斜槽内设置有打磨支链,支撑杆上端位于圆形杆左侧开设有安装槽,安装槽前后侧壁之间设置有销轴,销轴外侧面上通过转配合设置有矩形板一,矩形板一

左侧面上设置有喷枪,安装槽前后侧壁之间位于矩形板一右侧下方安装有限位杆,矩形板一右侧下端设置有牵引绳,且牵引绳中部位于限位杆下方,且牵引绳另一端与圆形杆相连接;

8.所述的打磨支链包括安装环一、转动内板、转动外板、安装环二、矩形板二、打磨杆和打磨头,支撑杆外侧面上位于安装斜槽内均设置有安装环一,安装环一通过转动配合设置有转动内板,转动内板远离安装环一的一侧通过滑动配合设置有转动外板,转动外板远离安装环一的一侧通过转动配合设置有安装环二,安装环二远离安装环一的一侧设置有矩形板二,矩形板二通过销轴安装在安装斜槽的内壁之间,矩形板二远离安装环二的一侧设置有打磨杆,打磨杆远离矩形板二的一侧通过可拆卸的方式设置有打磨头;

9.采用该汽车发动机缸体再制造喷涂修复加工装置加工发动机缸体时包括如下步骤:

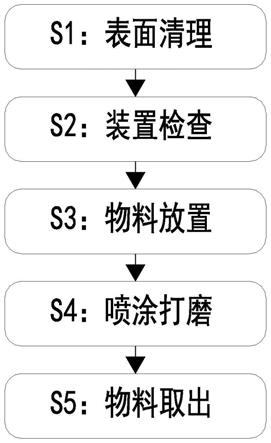

10.s1、表面清理:通过人为手动的方式对发动机缸体的表面进行清洁处理;

11.s2、装置检查:在启用汽车发动机缸体再制造喷涂修复加工装置前,对本装置进行运行前的常规检查;

12.s3、物料放置:将经过步骤s1处理后的发动机缸体放置在承托板上端,并使发动机缸体上的活塞孔朝下,然后通过夹持机构对其进行夹持限位;

13.s4、喷涂打磨:当经过步骤s3完成对发动机缸体的夹持限位后,通过驱动机构带动喷涂打磨机构对发动机缸体活塞孔依次进行喷涂修复和打磨抛光处理;

14.s5、物料取出:当发动机缸体经过步骤s4完成喷涂修复和打磨抛光后,通过夹持机构使其不再对发动机缸体进行夹持,最后将发动机缸体向上取出。

15.作为本发明的一种优选技术方案,所述的驱动机构包括支撑块、丝杠筒、转动柱、链轮一、链条一、驱动电机和转动支链,支撑柱中部之间设置有支撑块,支撑块内部开设有安装矩槽,且支撑块上下端面之间开设有与转动丝杠相对应的圆形通槽,安装矩槽内位于转动丝杠外侧均通过螺纹配合设置有丝杠筒,安装矩槽左侧上下侧壁之间通过转动配合设置有转动柱,转动柱、丝杠筒中部均设置有链轮一,且链轮一之间通过链条一相连接,转动柱下端穿过支撑块设置有驱动电机,驱动电机通过电机座安装在底座上端面上,转动柱上端穿过安装块设置有转动支链。

16.作为本发明的一种优选技术方案,所述的转动支链包括内齿轮、主动齿轮、齿轮杆、滑动块、气缸块、伸缩气缸、从动环、连接环、连接板、承托环、传动链轮、插接杆、链轮二和链条二,转动柱上端穿过安装块设置有内齿轮,内齿轮内部左侧设置有与其啮合的主动齿轮,主动齿轮上端安装有齿轮杆,齿轮杆上端通过转动配合设置有滑动块,且滑动块通过左右滑动配合安装在承托板下端面上,支撑块上端左侧设置有气缸块,气缸块上端横向安装有伸缩气缸,伸缩气缸右侧安装有从动环,且从动环与齿轮杆为转动配合,左侧的支撑杆下端外侧面上通过转动配合设置有连接环,连接环左侧通过前后对称设置有连接板设置有承托环,承托环上端通过转动配合安装有传动链轮,传动链轮中部开设有转动滑槽,转动滑槽左侧壁上设置有插接杆,齿轮杆左侧开设有与插接杆相对应的插接竖槽,且插接杆位于插接竖槽内,支撑杆下端均设置有链轮二,且链轮二与主动链轮之间通过链条二相连接。

17.作为本发明的一种优选技术方案,所述的夹持机构包括转动横杆、转动纵杆、传动丝杠、导杆一、连接块一、连接块二、夹持板一、电机一、双螺纹丝杠、导杆二、连接块三、连接

块四、夹持板二和电机二,承托板上端中部位于圆形通孔前后两侧通过转动配合均匀横向设置有转动横杆,承托板上端面左右两侧通过转动配合均匀设置有转动纵杆,承托板上端面中部前后对称均匀开设有条形槽,且中部的条形槽之间开设有连通槽,连通槽内通过转动配合设置有连接杆,连接杆前后两端位于条形槽内均设置有传动丝杠,且前后两侧传动丝杠的螺纹方向为反向设置,左右两侧的条形槽内均设置有导杆一,传动丝杠外侧面上通过螺纹配合设置有连接块一,导杆外侧面上通过前后滑动配合设置有连接块二,且连接块一与连接块二上端之间前后对称设置有夹持板一,前侧的传动丝杠穿过承托板设置有电机一,电机一通过电机座安装在承托板前端,承托板左右侧面之间前后对侧开设有条形通槽,前侧的条形通槽内设置有双螺纹丝杠,双螺纹丝杠左右两侧的螺纹方向为反向设置,后侧的条形通槽内设置有导杆二,且条形通槽左右两侧上端开设有滑动槽,双螺纹丝杠外侧面上左右两端位于滑动槽内通过螺纹配合设置有连接块三,导杆外侧面上左右两端位于滑动槽内通过滑动配合设置有连接块四,且连接块三与连接块四上端之间左右对称设置有夹持板二,双螺纹丝杠右端穿过承托板设置有电机二,电机二通过电机座安装在承托板右侧面上。

18.作为本发明的一种优选技术方案,所述的支撑块上端位于转动丝杠外侧均设置有锥形筒,支撑块下端位于转动丝杠外侧均设置有倒锥筒;具体工作时,锥形筒能够避免喷涂修复过程中产生的废料以及打磨过程中产生的残屑落至转动丝杠与丝杠筒之间,从而避免了丝杠筒与转动丝杠之间因有残屑而难以转动,当转动丝杠随丝杠筒的转动向上移动时倒锥筒能够对转动丝杠下方进行限位,避免了转动丝杠因向上移动而导致下端不稳定发生晃动。

19.作为本发明的一种优选技术方案,所述的气缸块右侧设置有挡料板,挡料板上右侧端开设有与转动滑槽相对应的上下通槽,且挡料板右侧位于内齿轮上方;具体工作时,挡料板能够对内齿轮上端进行遮挡,从而能够避免喷涂修复过程中产生的废料以及打磨过程中产生的残屑落至内齿轮内侧。

20.本发明的有益效果在于:

21.一、本发明能够解决采用现有技术对发动机缸体进行喷涂修复的过程中存在的以下问题:a、现有技术通常是先采用喷涂修复机械对发动机缸体活塞孔进行喷涂修复,再将其拆下周转至打磨机械内,然后再对发动机缸体的活塞孔进行打磨抛光,此过程频繁拆卸周转安装发动机缸体,影响了对发动机缸体进行喷涂修复的效率;b、发动机缸体在拆卸周转安装的过程中具有被磕碰损坏的隐患,且对发动机缸体进行拆卸周转安装的工作人员的工作强度较高;

22.二、本发明通过通过喷涂打磨机构能够对发动机缸体依次进行喷涂修复和打磨抛光处理,较于现有技术而言,避免了因频繁拆卸周转发动机缸体而降低对其的喷涂修复和打磨抛光处理的效率,且通过带动方形杆进行上下移动能够迅速切换喷涂、打磨模式,提高了对发动机缸体进行喷涂修复和打磨抛光的效率;

23.三、本发明通过喷涂打磨机构能够在不需要对发动机缸体进行周转的情况下对发动机缸体依次进行喷涂修复和打磨抛光处理,较于现有技术而言,降低了发动机缸体在拆卸周转安装过程中被磕碰损伤的隐患,且降低了工作人员的工作强度。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

25.图1是本发明的工艺流程图;

26.图2是本发明的结构示意图;

27.图3是本发明夹持机构与承托板之间的结构示意图;

28.图4是本发明支撑块的结构示意图;

29.图5是本发明除夹持机构与承托板外的部分结构示意图;

30.图6是本发明图5中的a向放大图;

31.图7是本发明的部分结构示意图;

32.图8是本发明图7中的b向放大图;

33.图9是本发明图7中的c向放大图。

34.图中,1、底座;2、支撑柱;3、驱动机构;4、转动丝杠;5、喷涂打磨机构;6、承托板;7、夹持机构;30、支撑块;31、丝杠筒;32、转动柱;33、链轮一;34、链条一;35、驱动电机;36、转动支链;360、内齿轮;361、主动齿轮;362、齿轮杆;363、滑动块;364、气缸块;365、伸缩气缸;366、从动环;367、连接环;368、连接板;369、承托环;3610、传动链轮;3611、插接杆;3612、链轮二;3613、链条二;3640、挡料板;40、锥形筒;41、倒锥筒;50、支撑杆;51、环形凸起;52、升降气囊;53、方形推杆;54、圆形杆;55、打磨支链;56、矩形板一;57、喷枪;58、限位杆;59、牵引绳;550、安装环一;551、转动内板;552、转动外板;553、安装环二;554、矩形板二;555、打磨杆;556、打磨头;70、转动横杆;71、转动纵杆;72、传动丝杠;73、导杆一;74、连接块一;75、连接块二;76、夹持板一;77、电机一;78、双螺纹丝杠;79、导杆二;710、连接块三;711、连接块四;712、夹持板二;713、电机二。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

36.如图1至图9所示,一种汽车发动机缸体再制造喷涂修复加工工艺,该汽车发动机缸体再制造喷涂修复加工工艺采用如下汽车发动机缸体再制造喷涂修复加工装置,该汽车发动机缸体再制造喷涂修复加工装置包括底座1、支撑柱2、驱动机构3、转动丝杠4、喷涂打磨机构5、承托板6和夹持机构7,底座1上端面拐角侧均设置有支撑柱2,支撑柱2中部之间设置有驱动机构3,驱动机构3中部通过转动配合均匀设置有转动丝杠4,转动丝杠4上端均设置有喷涂打磨机构5,支撑柱2上端之间设置有承托板6,承托板6上下侧面之间均匀开设有与转动丝杠4相对应的圆形通孔,承托板6上端安装有夹持机构7;

37.具体工作时,本发明能够对发动机缸体的活塞孔依次进行喷涂修复和打磨抛光处理;首相将发动机缸体放置在承托板6上端,使得发动机缸体的活塞孔能够朝下,然后通过夹持机构7对发动机缸体进行夹持限位,通过夹持机构7对发动机缸体进行夹持限位能够使圆形通孔对准活塞孔,然后驱动机构3能够带动喷涂打磨机构5进行旋转向上,使得喷涂打磨机构5能够向上穿过圆形通孔插入活塞孔内,之后喷涂打磨机构5能够对活塞孔壁依次进行喷涂修复处理,和打磨抛光处理,此时驱动机构3能够调节喷涂打磨机构5的转速,从而能够增加对活塞孔进行修复打磨的效率以及效果,当完成对发动机缸体活塞孔的喷涂修复以

及打磨抛光后,通过驱动机构3带动喷涂打磨机构5向下移动,使其脱离发动机缸体活塞孔,然后通过夹持机构7使其不再对发动机缸体进行夹持限位,最后将发动机缸体向上取出。

38.所述的夹持机构7包括转动横杆70、转动纵杆71、传动丝杠72、导杆一73、连接块一74、连接块二75、夹持板一76、电机一77、双螺纹丝杠78、导杆二79、连接块三710、连接块四711、夹持板二712和电机二713,承托板6上端中部位于圆形通孔前后两侧通过转动配合均匀横向设置有转动横杆70,承托板6上端面左右两侧通过转动配合均匀设置有转动纵杆71,承托板6上端面中部前后对称均匀开设有条形槽,且中部的条形槽之间开设有连通槽,连通槽内通过转动配合设置有连接杆,连接杆前后两端位于条形槽内均设置有传动丝杠72,且前后两侧传动丝杠72的螺纹方向为反向设置,左右两侧的条形槽内均设置有导杆一73,传动丝杠72外侧面上通过螺纹配合设置有连接块一74,导杆外侧面上通过前后滑动配合设置有连接块二75,且连接块一74与连接块二75上端之间前后对称设置有夹持板一76,前侧的传动丝杠72穿过承托板6设置有电机一77,电机一77通过电机座安装在承托板6前端,承托板6左右侧面之间前后对侧开设有条形通槽,前侧的条形通槽内设置有双螺纹丝杠78,双螺纹丝杠78左右两侧的螺纹方向为反向设置,后侧的条形通槽内设置有导杆二79,且条形通槽左右两侧上端开设有滑动槽,双螺纹丝杠78外侧面上左右两端位于滑动槽内通过螺纹配合设置有连接块三710,导杆外侧面上左右两端位于滑动槽内通过滑动配合设置有连接块四711,且连接块三710与连接块四711上端之间左右对称设置有夹持板二712,双螺纹丝杠78右端穿过承托板6设置有电机二713,电机二713通过电机座安装在承托板6右侧面上;

39.具体工作时,夹持机构7能够对发动机缸体进行夹持限位,首先将发动机缸体放置在承托板6上端的转动横杆70、转动纵杆71上端,然后电机一77输出轴转动能够带动前侧的传动丝杠72进行转动,前侧的转动丝杠4转动时能够通过连接杆带动后侧的转动丝杠4进行转动,从而使连接块一74能够随转动丝杠4的转动带动夹持板一76向相对侧进行移动,此时导杆一73和连接块二75能够对夹持板一76的移动轨迹进行限位和导向,使得夹持板一76能够对发动机缸体的前后两侧进行夹持,同时电机二713输出轴旋转能够带动双螺纹丝杠78进行转动,双螺纹丝杠78转动时能够通过连接块三710带动夹持板同步向相对侧进行移动,此时导杆二79和连接块四711能够对夹持板二712的移动轨迹进行限位和导向,且当发动机缸体进行移动时,转动横杆70和转动纵杆71能够减少发动机缸体与承托板6上端面之间的摩擦力;

40.当夹持板一76和夹持板二712完成对发动机缸体的夹持后,发动机缸体的活塞孔将对准圆形通孔,当发动机缸体完成喷涂修复和打磨抛光后,电机一77、电机二713的输出轴将进行反向转动,从而能够间接带动夹持板一76、夹持板二712能够同时向相背侧进行移动,使得夹持板一76、夹持板二712不再对发动机缸体进行夹持限位,最后将发动机缸体向上取出;通过夹持机构7能够避免发动机缸体在被进行喷涂和打磨的过程中发生晃动,从而避免了因发动机缸体在被喷涂和打磨的过程中发生晃动而降低对其进行处理的效果。

41.所述的驱动机构3包括支撑块30、丝杠筒31、转动柱32、链轮一33、链条一34、驱动电机35和转动支链36,支撑柱2中部之间设置有支撑块30,支撑块30内部开设有安装矩槽,且支撑块30上下端面之间开设有与转动丝杠4相对应的圆形通槽,安装矩槽内位于转动丝杠4外侧均通过螺纹配合设置有丝杠筒31,安装矩槽左侧上下侧壁之间通过转动配合设置有转动柱32,转动柱32、丝杠筒31中部均设置有链轮一33,且链轮一33之间通过链条一34相

连接,转动柱32下端穿过支撑块30设置有驱动电机35,驱动电机35通过电机座安装在底座1上端面上,转动柱32上端穿过安装块设置有转动支链36。

42.具体工作时,驱动机构3能够带动转动丝杠4和喷涂打磨机构5进行旋转向上移动;当夹持机构7完成对发动机缸体的夹持限位后,驱动电机35输出轴旋转能够通过转动柱32带动链轮一33和链条一34进行转动,使得丝杠筒31能够随链轮一33进行转动,丝杠筒31转动时能够通过螺纹配合的方式带动喷涂打磨机构5向上移动,同时转动支链36还能够带动喷涂打磨机构5进行转动,使得喷涂打磨机构5能够在向上移动、旋转的过程中对活塞孔内壁进行喷涂和打磨处理,提高了对发动机缸体进行喷涂修复和打磨处理的效率。

43.所述的转动支链36包括内齿轮360、主动齿轮361、齿轮杆362、滑动块363、气缸块364、伸缩气缸365、从动环366、连接环367、连接板368、承托环369、传动链轮3610、插接杆3611、链轮二3612和链条二3613,转动柱32上端穿过安装块设置有内齿轮360,内齿轮360内部左侧设置有与其啮合的主动齿轮361,主动齿轮361上端安装有齿轮杆362,齿轮杆362上端通过转动配合设置有滑动块363,且滑动块363通过左右滑动配合安装在承托板6下端面上,支撑块30上端左侧设置有气缸块364,气缸块364上端横向安装有伸缩气缸365,伸缩气缸365右侧安装有从动环366,且从动环366与齿轮杆362为转动配合,左侧的支撑杆50下端外侧面上通过转动配合设置有连接环367,连接环367左侧通过前后对称设置有连接板368设置有承托环369,承托环369上端通过转动配合安装有传动链轮3610,传动链轮3610中部开设有转动滑槽,转动滑槽左侧壁上设置有插接杆3611,齿轮杆362左侧开设有与插接杆3611相对应的插接竖槽,且插接杆3611位于插接竖槽内,支撑杆50下端均设置有链轮二3612,且链轮二3612与主动链轮之间通过链条二3613相连接;

44.具体工作时,转动支链36能够带动喷涂打磨机构5进行转动;当需要带动喷涂打磨支链55进行转动时,伸缩气缸365通过从动环366带动齿轮杆362和主动齿轮361向左进行移动,使得主动齿轮361能够与内齿轮360进行啮合,同时插接杆3611能够插入插接竖槽内,当转动丝杠4带动喷涂打磨机构5向上进行移动时,能够通过连接环367、连接板368和承托环369带动传动链轮3610向上移动,然后驱动电机35输出轴转能够带动内齿轮360进行转动,使得内齿轮360能够带动主动齿轮361和齿轮杆362进行转动,齿轮杆362转动时能够通过传动链轮3610带动链条二3613和链轮二3612进行转动,链轮二3612转动时能够带动喷涂打磨机构5进行转动,从而使喷涂打磨机构5能够在向上移动的过程中转动着对发动机缸体活塞孔内壁进行喷涂打磨。

45.所述的喷涂打磨机构5包括支撑杆50、环形凸起51、升降气囊52、方形推杆53、圆形杆54、打磨支链55、矩形板一56、喷枪57、限位杆58和牵引绳59,转动丝杠4上端通过转动配合设置有支撑杆50,支撑杆50下端开设有限位环槽,转动丝杠4上端位于限位环槽内设置有环形凸起51,支撑杆50内部开设有方形槽,方形槽内从下往上依次设置有升降气囊52和方形推杆53,且方形推杆53通过上下滑动配合的方式安装在方形槽内,方形推杆53上端安装有圆形杆54,支撑杆50上端位于圆形杆54外侧周向均匀开设有安装斜槽,安装斜槽内设置有打磨支链55,支撑杆50上端位于圆形杆54左侧开设有安装槽,安装槽前后侧壁之间设置有销轴,销轴外侧面上通过转配合设置有矩形板一56,矩形板一56左侧面上设置有喷枪57,安装槽前后侧壁之间位于矩形板一56右侧下方安装有限位杆58,矩形板一56右侧下端设置有牵引绳59,且牵引绳59中部位于限位杆58下方,牵引绳59另一端与圆形杆54相连接;

46.具体工作时,喷涂打磨机构5能够对发动机缸体活塞孔依次进行喷涂修复和打磨抛光处理;当需要进行喷涂修复处理时,驱动机构3能够通过转动丝杠4带动支撑杆50向上进行移动,同时转动支链36能够通过链轮二3612和链条二3613带动支撑杆50进行转动,当喷枪57移动至发动机缸体活塞孔内后,升降气囊52的外接气泵对其进行充气能够带动方形杆向上进行移动,使得方形杆能够通过牵引绳59带动矩形板一56沿销轴向下转动,从而使喷枪57能够随矩形板一56的转动进行角度调节对着发动机缸体活塞孔壁,同时打磨支链55将向下转动不再与发动机缸体的内壁贴合,此时喷枪57能够发动机缸体活塞孔壁进行喷涂修复处理,同时转动丝杠4能够通过支撑杆50间接带动喷枪57向上移动,转动支链36能够带动支撑杆50进行转动,使得喷枪57能够在向上移动、转动的过程中对发动机缸体活塞孔壁进行喷涂修复;

47.当完成对发动机缸体活塞孔壁的修复后,升降气囊52的外接气泵将对其进行放气,使得方形杆能够在重力的作用下向下移动,使得方形板不再对牵引绳59提供牵引力,此时喷枪57将在重力的作用下带动矩形板一56沿销轴进行逆时针转动进行复位,同时打磨支链55的相背侧将对发动机缸体活塞孔壁进行贴合。

48.所述的打磨支链55包括安装环一550、转动内板551、转动外板552、安装环二553、矩形板二554、打磨杆555和打磨头556,支撑杆50外侧面上位于安装斜槽内均设置有安装环一550,安装环一550通过转动配合设置有转动内板551,转动内板551远离安装环一550的一侧通过滑动配合设置有转动外板552,转动外板552远离安装环一550的一侧通过转动配合设置有安装环二553,安装环二553远离安装环一550的一侧设置有矩形板二554,矩形板二554通过销轴安装在安装斜槽的内壁之间,矩形板二554远离安装环二553的一侧设置有打磨杆555,打磨杆555远离矩形板二554的一侧通过可拆卸的方式设置有打磨头556;

49.具体工作时,打磨支链55能够对发动机缸体活塞孔壁进行打磨抛光;当完成对发动机缸体活塞孔壁的喷涂修复后,升降气囊52的外接气泵将对其进行放气,使得方形杆能够在重力的作用下向下移动,此时方形杆能够带动安装环一550和转动内板551向下移动,使得转动内板551能够插入转动外板552内侧,此时转动外板552将在转动内板551的带动下带动打磨杆555和打磨头556沿销轴进行逆时针转动,从而使打磨头556能够贴合发动机缸体活塞孔壁,转动丝杠4能够通过支撑杆50间接带动打磨头556向上移动,转动支链36能够带动支撑杆50进行转动,使得打磨头556能够在向上移动、转动的过程中对发动机缸体活塞孔壁进行打磨抛光;且当打磨头556磨损至适当程度后可对其进行拆换;

50.当完成对发动机缸体活塞孔壁的打磨抛光后,升降气囊52的外接气泵对其进行充气使其能够带动方形杆向上移动,此时方形杆能够通过安装环一550带动转动内板551向上移动,从而使转动内板551能够带动转动外板552、矩形板二554、打磨杆555和打磨头556进行顺时针转动,使得打磨头556不再对发动机缸体活塞孔壁进行贴合,然后转动支链36不再带动支撑杆50进行转动,驱动机构3带动转动丝杠4进行反向转动,使得支撑杆50能够向下脱离发动机缸体活塞孔;

51.通过喷涂打磨机构5能够在不需要对发动机缸体进行周转的情况下对其依次进行喷涂修复和打磨抛光处理,较于现有技术而言,避免了因频繁拆卸周转发动机缸体而影响对其的喷涂修复和打磨抛光处理,且通过带动方形杆进行上下移动能够迅速切换喷涂、打磨模式,从而提高了对发动机缸体进行喷涂修复和打磨抛光的效率。

52.所述的支撑块30上端位于转动丝杠4外侧均设置有锥形筒40,支撑块30下端位于转动丝杠4外侧均设置有倒锥筒41;具体工作时,锥形筒40能够避免喷涂修复过程中产生的废料以及打磨过程中产生的残屑落至转动丝杠4与丝杠筒31之间,从而避免了丝杠筒31与转动丝杠4之间因有残屑而难以转动,当转动丝杠4随丝杠筒31的转动向上移动时倒锥筒41能够对转动丝杠4下方进行限位,避免了转动丝杠4因向上移动而导致下端不稳定发生晃动。

53.所述的气缸块364右侧设置有挡料板3640,挡料板3640上右侧端开设有与转动滑槽相对应的上下通槽,且挡料板3640右侧位于内齿轮360上方;具体工作时,挡料板3640能够对内齿轮360上端进行遮挡,从而能够避免喷涂修复过程中产生的废料以及打磨过程中产生的残屑落至内齿轮360内侧。

54.采用该汽车发动机缸体再制造喷涂修复加工装置加工发动机缸体时包括如下步骤:

55.s1、表面清理:通过人为手动的方式对发动机缸体的表面进行清洁处理;

56.s2、装置检查:在启用汽车发动机缸体再制造喷涂修复加工装置前,对本装置进行运行前的常规检查;

57.s3、物料放置:将经过步骤s1处理后的发动机缸体放置在承托板6上端,并使发动机缸体上的活塞孔朝下,然后通过夹持机构7对其进行夹持限位;

58.s4、喷涂打磨:当经过步骤s3完成对发动机缸体的夹持限位后,通过驱动机构3带动喷涂打磨机构5对发动机缸体活塞孔依次进行喷涂修复和打磨抛光处理;

59.s5、物料取出:当发动机缸体经过步骤s4完成喷涂修复和打磨抛光后,通过夹持机构7使其不再对发动机缸体进行夹持,最后将发动机缸体向上取出。

60.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

61.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1