一种强韧化交通用6016铝合金的制备方法

1.本发明涉及金属材料技术领域,特别涉及一种强韧化交通用6016铝合金的制备方法。

背景技术:

2.汽车轻量化是实现汽车节能减排的主要发展方向,也是提升汽车品牌竞争力的重要手段。由于铝合金密度小、比强度高的性质使其成为汽车的首要轻质材料,其中6016铝合金是一种可热处理强化铝合金,6016铝合金板材目前已经用于制造车门、车窗、以及车身面板等部位;其能在固溶、水淬后具有较低的屈服强度,良好的冲压性能,并且在随后的烤漆处理过程中强度获得提高,其优良的冲压成形性与较强的烤漆硬化能力非常符合汽车车身板的要求,因此近年来关注度逐渐提高。然而,采用传统工艺制备的交通用6016铝合金板材的生产成本是传统汽车车身用钢板的2~4倍,且其深冲性能较低碳钢板还有一定差距,这严重阻碍了6016铝合金车身板在汽车上的大规模应用。因此,现有交通用6016铝合金的强度与塑性的不足以及生产成本过高的问题亟待解决。

技术实现要素:

3.本发明的目的在于提供一种强韧化交通用6016铝合金的制备方法,解决了现有交通用6016铝合金的强度与塑性的不足以及制备成本过高的问题。

4.本发明的技术方案为:一种强韧化交通用6016铝合金的制备方法,其特征在于,包括以下步骤:

5.(1)配料:称量铝锭,按照合金元素质量比为si:mg:cu:mn:fe:cr:zn:ti:er=(1.0~1.5):(0.25~0.6):(<0.20):(<0.50):(<0.10):(<0.20):(<0.15):(<0.50)的配比称取各元素的中间合金,将中间合金切成小块;

6.(2)熔炼:将配好的原料放入石墨坩埚中,再一同放入280~320℃的箱式马弗炉中烘干0.5~1小时;随后将纯铝锭和石墨坩埚一起放入井式电阻炉中随炉升温至780~820℃,待其熔化75~80%,加入al

‑

20er和覆盖剂,待炉温降至750~760℃时依次加入al

‑

10mn、al

‑

20zn、al

‑

20cr、al

‑

20si,al

‑

10mg,al

‑

50cu,然后待炉温降至730~740℃时加入al

‑

5ti

‑

b,在所有原料熔完后,除气、静置、扒渣,炉温降到700~720℃时,取出坩埚,将合金溶液倒入模具中浇铸成铸锭;

7.(3)均匀化:将铸锭置于箱式电阻炉中均匀化退火,退火温度为550~600℃,时间为8~10h;

8.(4)轧制:对均匀化退火后的铸锭先在550~580℃预热,然后分别进行热轧和冷轧处理得到轧制态板材;

9.(5)热处理:将轧制态板材先进行固溶处理,固溶后取出在室温下进行水淬进后进行预时效处理和人工时效。

10.进一步地,所述铝锭和中间合金al

‑

20si,al

‑

10mg,al

‑

50cu,al

‑

10mn,al

‑

20cr,

al

‑

20zn,al

‑

20er,al

‑

5ti

‑

b的纯度均在99.9%以上。

11.进一步地,所述步骤(2)中覆盖剂为mgcl2、bacl2和kcl的混合物,其重量百分比为mgcl2:bacl2:kcl=19:3:15;能有效隔绝空气、防止铝液的二次氧化,减少了钢水的夹杂物,提高铝合金铸件的质量

12.进一步地,所述中间合金al

‑

20er中,er在铝合金中的质量含量包括0.15%、0.30%和0.45%。

13.进一步地,所述步骤(4)中铸锭厚度为20mm,经热轧处理后厚度为4mm;再经冷轧处理后厚度为1mm的轧制态板材。

14.进一步地,所述步骤(5)中将轧制态板材在箱式电阻炉中固溶,固溶温度为550~580℃,时间是8~12min,固溶后取出在室温下进行水淬5~8min后进行160~180℃

×

5~10min的预时效处理,而后进行人工时效,人工时效温度为170~180℃,时间为50~60min。

15.优选地,所述步骤(5)中将轧制态板材在箱式电阻炉中固溶,固溶温度为560℃,时间是10min,固溶后取出在室温下进行水淬5min后进行170℃

×

10min的预时效处理,而后进行人工时效,人工时效温度为175℃,时间为60min。

16.本发明的优点在于:

17.(1)本发明提供的铝合金的制备方法所用材料成本低,制备方法和条件要求简单,利于产业化生产。

18.(2)本发明所制备的er掺杂6016铝合金,相较于市面上的铝合金而言,t4p态合金具有较高的强韧性,当er的掺杂量为0.30%时,抗拉强度提高(rm)7.38%,屈服强度(rp0.2)提高4.09%,延伸率δ提高8.90%。经人工时效后,抗拉强度提高(rm)13.88%,屈服强度(rp0.2)提高6.91%,延伸率δ提高15.56%。

19.(3)本发明采用添加稀土元素er、热处理强韧化交通用6016铝合金,使得铝合金在保持高硬度和高强度的前提下具有较佳的塑性,有望提高6016铝合金在实际应用的强度与塑性,利于6016铝合金的广泛应用。

附图说明

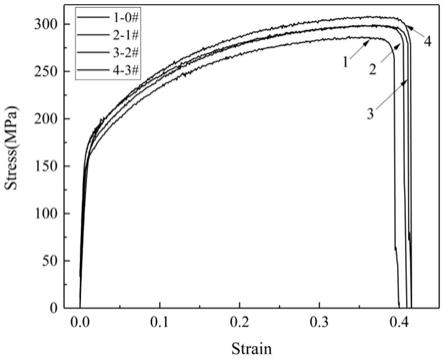

20.图1为本发明的t4p态铝合金的拉伸应力

‑

应变曲线。

21.图2为本发明的t4p态铝合金拉伸断口形貌图。

22.图3为人工时效后铝合金的拉伸应力

‑

应变曲线。

23.附图标记:0#为市场购买的6016轧制态铝合金板材;1#为er掺杂量为0.15%的6016轧制态铝合金板材;2#er掺杂量为0.30%的6016轧制态铝合金板材;3#er掺杂量为0.45%的6016轧制态铝合金板材。

具体实施方式

24.下面结合实施例及附图对本发明作进一步描述,但不限制本发明的保护范围和应用范围。

25.一种强韧化交通用6016铝合金的制备方法,包括以下步骤:

26.(1)配料;按(1.0~1.5):(0.25~0.6):(<0.20):(<0.50):(<0.10):(<0.20):(<0.15):(0.15,0.30,0.45)的比例称取si、mg、cu、mn、fe、cr、zn、ti、er的中间合金,其余

为铝锭(纯度为99.9%);

27.(2)熔炼;将配好的原料放入石墨坩埚中,再一同放入300℃的箱式马弗炉中烘干0.5小时;将纯铝锭和石墨坩埚一起放入井式电阻炉中随炉升温至780℃,待其熔化80%左右,加入al

‑

10er、加入覆盖剂(mgcl2:bacl2:kcl=19:3:15);待炉温降至750℃时依次加入al

‑

10mn、al

‑

20zn、al

‑

20cr、al

‑

20si,al

‑

10mg,al

‑

50cu。炉温降至730℃左右时加入al

‑

5ti

‑

b,在所有原料熔完后,除气、静置、扒渣,炉温降到720℃时,取出坩埚,将合金溶液倒入模具中浇铸成铸锭;

28.(3)均匀化:将铸锭放于箱式电阻炉中,在退火温度为550℃的条件下均匀化退火10h,得到均匀化后的铸锭;

29.(4)轧制:以此工艺进行轧制处理(560℃预热

→

热轧(20mm—4mm)

→

冷轧(4mm—2mm—1mm),得到轧制后的铝板材;将er掺杂量为0.15%、0.30%、0.45%的板材分别编号为1#、2#、3#;

30.(5)热处理

31.①

固溶处理:将市场购买的6016轧制态铝合金板材(编号0#)与1#、2#、3#号样在箱式电阻炉中固溶,温度560℃,保温10min,固溶后取出用室温水进行水淬;

32.②

预时效:固溶5min后,在箱式电阻炉里进行170℃

×

10min的预时效处理,处理后取出空冷,空冷后自然时效14天,得到t4p态铝合金;

33.③

人工时效:在箱式电阻炉里进行人工时效,温度为175℃,保温时间为60min,处理后取出空冷,得到人工时效后的铝合金。

34.将铝合金试样分别进行成分检测,显微硬度测试、拉伸性能测试和断口形貌分析;将0#,1#,2#,3#的轧制态板材,线切割成的薄片,经砂纸打磨之后,用x射线荧光元素分析仪xrf进行元素分析,结果如表1所示。

35.表1合金成分表(wt%)

[0036][0037]

将t4p态和人工时效后试样加工成的薄片,砂纸打磨后用显微硬度计进行硬度测试,测5个点的硬度值,取平均值;如表2、表3所示,对比没有掺杂稀土元素er的合金,加入er后,t4p态和人工时效后的铝合金的硬度有了明显的提高。

[0038]

表2 t4p态试样的显微硬度值

[0039][0040]

表3人工时效后试样的显微硬度值

[0041][0042]

用线切割将t4p态和人工时效后试样合金加工成总长为70mm,标距长为25mm,标距段宽10mm、厚1mm的拉伸样,以2mm/min的速度进行拉伸;拉伸性能如表4和表5所示,从表4、表5可以看出,经过添加er后,合金t4p态和人工时效后的强度和塑性都得到提高。

[0043]

表4 t4p态试样的拉伸性能

[0044][0045][0046]

表5人工时效后的拉伸性能

[0047][0048]

利用扫描电镜观察拉伸后试样断口的形貌,从图2可以看出三种编号的合金断口均具有大量的韧窝,说明断裂为典型的韧性断裂。

[0049]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或简单替换,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1