一种15Cr14Co12Mo5Ni2VW高强度不锈钢低压渗碳热处理方法与流程

一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法

技术领域

1.本发明涉及一种不锈钢低压渗碳热处理方法,特别是一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法。

背景技术:

2.15cr14co12mo5ni2vw高强度不锈钢具有优良的综合力学性能,强度达1800mpa级,并具有耐疲劳、耐高温、耐腐蚀等优点,极大满足了航空航天等领域零件减重及抗疲劳设计需求。随着航空航天领域复杂工况的加剧,对15cr14co12mo5ni2vw高强度不锈钢表面耐磨性能及抗疲劳性能提出了更高的要求,例如航空轴承、齿轮、斜盘、传动轴等零部件。渗碳处理是提高其表面耐磨性及抗疲劳性能的关键方法,但由于15cr14co12mo5ni2vw高强度不锈钢存在表面钝化膜及高合金元素的特点,导致其表面渗碳困难,且存在渗层不均匀,渗碳后合金元素聚集,渗层碳化物粗大、网状分布、残余奥氏体量过多、应力开裂等缺陷,无法满足使用要求。因此,急需研究一种不锈钢渗碳热处理方法来解决上述问题。

技术实现要素:

3.本发明的目的在于,提供一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法。本发明能够解决15cr14co12mo5ni2vw高强度不锈钢渗碳问题,提高其表面耐磨性及抗疲劳性能,满足了零件使用要求,扩大了材料的应用领域及范围。

4.本发明的技术方案:一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法,包括以下步骤:

5.a、清洗:去除15cr14co12mo5ni2vw零件表面油污,得到a品;

6.b、低压渗碳:将a品装入渗碳炉中,将渗碳炉抽真空≤10pa、并升温至980

±

10℃,保温0.5~1h,随后进行低压渗碳处理,得到b品;

7.c、热处理:对b品的热处理步骤如下:

8.c1、均匀化退火:采用真空炉对b品进行均匀化退火,温度640

±

10℃,保温4~6h,得到c1品;

9.c2、正火:采用真空炉对c1品正火,温度为1050

±

10℃,保温2~3h,得到c2品;

10.c3、固溶:采用真空炉中对c2品固溶处理,温度1000

±

10℃,保温1~2h,油冷或气冷至室温后得到c3品;

11.c4、第一次冰冷处理:对c3品进行冰冷处理,温度

‑

70℃以下,时间为1~1.5h,得到c4品;

12.c5、第一次时效处理:采用真空炉对c4品进行时效处理,温度为500

±

10℃,保温2~3h,得到c5品;

13.c6、第二次冰冷处理:对c5品进行冰冷处理,温度为

‑

70℃以下,时间为1~1.5h,得到c6品;

14.c7、第二次时效处理:采用真空炉对c6品进行时效处理,温度为500

±

10℃,保温时

间为2~3h,得到成品。

15.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,所述步骤a中,利用汽油或碳氢清洗剂去除15cr14co12mo5ni2vw零件表面油污。

16.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,步骤b采用真空脉冲法进行低压渗碳处理,渗碳炉内气压为100~500pa,真空脉冲循环结束后,冷却至室温,得到b品。

17.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,低压渗碳处理后的冷却方式,采用随渗碳炉自然冷却至室温或者随渗碳炉自然冷却至400℃以下后采用气冷方式进行冷却至室温。

18.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,真空脉冲法包括多个周期不等的脉冲阶段组成,每个脉冲阶段包括充入渗碳气体乙炔过程和持续抽真空过程。

19.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,低压渗碳处理时,碳势按0.95~1.05控制。

20.前述的一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法中,第一次冰冷处理和第二冰冷处理与固溶处理之间的时间间隔均控制在4h以内。

21.与现有技术相比,本发明通过控制低压渗碳真空脉冲参数去除表面钝化膜,实现渗碳处理,并通过均匀化退火、正火、固溶时效处理消除渗碳后合金元素偏聚,渗层组织差、应力开裂等缺陷,解决了15cr14co12mo5ni2vw高强度不锈钢渗碳问题,满足了使用要求,扩大了材料的应用领域及范围。该方法获得的渗碳层表面硬度≥60hrc,非渗层硬度(45~51)hrc,渗层深度≥0.8mm且硬度梯度平缓(如图2所示);渗层组织为点状、短条状弥散分布的碳化物,无残余奥氏体,非渗层组织为细小马氏体,是典型的耐磨、耐疲劳组织特征,如图3所示。综上所述,本发明能够解决15cr14co12mo5ni2vw高强度不锈钢渗碳问题,提高其表面耐磨性及抗疲劳性能,满足了零件使用要求,扩大了材料的应用领域及范围。

附图说明

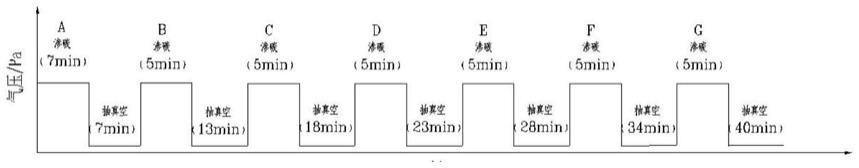

22.图1是实施例1中的低压渗碳真空脉冲循环参数;

23.图2是本发明渗碳层硬度梯度曲线;

24.图3是本发明所得组织图片,500x(a)渗层(b)非渗层;

25.图4是实施例2中的航空液压泵斜盘零件结构图;

26.图5是实施例2中低压渗碳真空脉冲循环参数;

27.图6是实施例3中的航空液压泵斜盘零件结构图;

28.图7是实施例3中低压渗碳真空脉冲循环参数。

具体实施方式

29.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

30.实施例1。一种15cr14co12mo5ni2vw高强度不锈钢低压渗碳热处理方法,包括以下步骤:

31.a、清洗:去除15cr14co12mo5ni2vw零件表面油污,得到a品;

32.b、低压渗碳:将a品装入渗碳炉中,将渗碳炉抽真空≤10pa、并升温至980

±

10℃,保温0.5~1h,随后进行低压渗碳处理,得到b品;

33.c、热处理:对b品的热处理步骤如下:

34.c1、均匀化退火:采用真空炉对b品进行均匀化退火,温度640

±

10℃,保温4~6h,得到c1品;

35.c2、正火:采用真空炉对c1品正火,温度为1050

±

10℃,保温2~3h,得到c2品;

36.c3、固溶:采用真空炉中对c2品固溶处理,温度1000

±

10℃,保温1~2h,油冷或气冷至室温后得到c3品;

37.c4、第一次冰冷处理:对c3品进行冰冷处理,温度

‑

70℃以下,时间为1~1.5h,得到c4品;

38.c5、第一次时效处理:采用真空炉对c4品进行时效处理,温度为500

±

10℃,保温2~3h,得到c5品;

39.c6、第二次冰冷处理:对c5品进行冰冷处理,温度为

‑

70℃以下,时间为1~1.5h,得到c6品;

40.c7、第二次时效处理:采用真空炉对c6品进行时效处理,温度为500

±

10℃,保温时间为2~3h,得到成品。

41.所述步骤a中,利用汽油或碳氢清洗剂去除15cr14co12mo5ni2vw零件表面油污。

42.步骤b采用真空脉冲法进行低压渗碳处理,渗碳炉内气压为100~500pa,真空脉冲循环结束后,冷却至室温,得到b品。

43.低压渗碳处理后的冷却方式,采用随渗碳炉自然冷却至室温或者随渗碳炉自然冷却至400℃以下后采用气冷方式进行冷却至室温。

44.真空脉冲法包括多个周期不等的脉冲阶段组成,每个脉冲阶段包括充入渗碳气体乙炔过程和持续抽真空过程。

45.随着脉冲过程循环进行,充气渗碳时间减少并持不变,抽真空时间逐渐延长,并可根据渗碳深度的需要,适当调整。具体参数如图1所示。

46.低压渗碳处理时,碳势按0.95~1.05控制。

47.第一次冰冷处理和第二冰冷处理与固溶处理之间的时间间隔均控制在4h以内。

48.实施例2。对某航空液压泵15cr14co12mo5ni2vw材质斜盘零件(如图4所示)表面低压渗碳及热处理,步骤如下:

49.1)清洗,利用改性醇碳氢清洗剂去除斜盘零件表面油污,并晾干。

50.2)低压渗碳,将斜盘零件采用去锌铁丝吊挂装入渗碳炉中,抽真空≤10pa,并升温至980℃,保温1h,随后进行低压渗碳阶段,具体参数如下:

51.①

低压渗碳采用真空脉冲法,脉冲循环参数如下图5所示,渗碳气体乙炔;

②

炉内气压为设定200pa,碳势按0.95控制;

③

真空脉冲循环结束后,冷至400℃以下气冷,出炉。

52.3)热处理,低压渗碳后的热处理步骤如下:

53.①

均匀化退火,将斜盘零件装入真空回火炉进行均匀化退火,温度640℃,保温4h,随后冷却至200℃气冷。

54.②

正火,将斜盘零件装入真空油淬炉进行正火处理,温度1050℃,保温2.5h,炉冷;

55.③

固溶,将斜盘零件装入采用真空炉油淬炉进行固溶处理,零件采用去锌铁丝吊挂,温度1000℃,保温2h,油冷;

56.④

冰冷处理,将斜盘零件装入冷冻机中,温度

‑

80℃,冰冻1h。

57.⑤

时效,将斜盘零件采用真空炉时效处理,温度500℃,保温2h;

58.⑥

冰冷处理,将斜盘零件装入冷冻机中,温度

‑

80℃,冰冻1h。

59.⑦

时效,将斜盘零件采用真空炉时效处理,温度500℃,保温2h;

60.4)得到合格品,渗碳层表面硬度62hrc,非渗层硬度48hrc,渗层深度0.85mm,渗层组织为点状、短条状弥散分布的碳化物,无残余奥氏体,非渗层组织为细小马氏体。

61.实施例3。对某航空15cr14co12mo5ni2vw材质轴承零件(如下图6所示)表面低压渗碳及热处理,步骤如下:

62.1)清洗,利用改性醇碳氢清洗剂去除斜盘零件表面油污,并晾干。

63.2)低压渗碳,将轴承零件采用料篮装入渗碳炉中,抽真空≤10pa,并升温至980℃,保温0.5h,随后进行低压渗碳阶段,具体参数如下:

64.①

低压渗碳采用真空脉冲法,脉冲循环参数如下图7所示,渗碳气体乙炔;

②

炉内气压为设定500pa,碳势按1.05控制;

③

真空脉冲循环结束后,随炉冷。

65.3)热处理,低压渗碳后的热处理步骤如下:

66.①

均匀化退火,将轴承零件装入真空回火炉进行均匀化退火,温度640℃,保温6h,随后冷却至200℃气冷。

67.②

正火,将轴承零件装入真空油淬炉进行正火处理,温度1050℃,保温3h,炉冷;

68.③

固溶,将轴承零件装入采用真空炉油淬炉进行固溶处理,零件采用去锌铁丝吊挂,温度1000℃,保温1h,油冷;

69.④

冰冷处理,将轴承零件装入冷冻机中,温度

‑

80℃,冰冻1.5h。

70.⑤

时效,将斜盘零件采用真空炉时效处理,温度500℃,保温2h;

71.⑥

冰冷处理,将斜盘零件装入冷冻机中,温度

‑

80℃,冰冻1.5h。

72.⑦

时效,将斜盘零件采用真空炉时效处理,温度500℃,保温2h;

73.4)得到合格品,渗碳层表面硬度65hrc,非渗层硬度48hrc,渗层深度1.0mm,渗层组织为点状、短条状弥散分布的碳化物,无残余奥氏体,非渗层组织为细小马氏体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1