一种阻止锆合金热机械加工开裂的热处理方法

1.本发明属于合金热加工工艺技术领域,涉及一种阻止锆合金热机械加工开裂的热处理方法。

背景技术:

2.锆合金由于具有热中子吸收截面低、优良的抗腐蚀和力学性能等优点而被广泛用于制造核动力反应堆燃料元件包壳及堆芯结构材料。其中锆合金包壳材料是核反应堆的第一道安全屏障,其性能对燃料燃耗、反应堆热效率以及其安全可靠性有很大影响。锆合金在热机械加工过程中形成的缺陷,比如裂纹、凹坑、划伤、夹杂等,均会使其性能急剧恶化,且这些缺陷可能分布在材料内外表面,或者内部。核反应堆高温、高压、强辐照、循环水流冲刷以及腐蚀等恶劣环境有利于缺陷的发展,当缺陷尺寸或数量扩展或增加至一定限值时,燃料棒将会发生泄漏,造成巨大损失。因此在锆合金包壳材料或堆芯材料在正式入堆运行之前,必须采用多种手段及时检测产品的缺陷,包括在周期式的轧制工序后,采用酸洗和抛光来消除锆合金内、外表面的缺陷;对于锆合金内部的不可见缺陷,必须采用无损检测手段进行检测,排除不合格的成品,以保证核反应堆的安全运行。

3.锆合金在铸成毛坯后需要进行一系列的热处理,以使锆合金能够具有更好的使用性能。现有锆合金的热机械加工方法通常为:熔炼—热锻造—β相淬火—热挤压—若干次中间退火和冷轧制—再结晶退火。锆合金在轧制后需经过真空热处理、内孔喷砂、流动酸洗等工序以去除锆合金表面肉眼可见的缺陷,但我国轧制/挤压退火后锆合金成品材料的无损检测合格率仍然较国际水平偏低,检测结果表明锆合金亚表层出现的裂纹为主要影响因素(距材料表面10μm及以上深度的缺陷一般会引起超声检测信号异常)。因此如何防止管坯在热处理过程中的开裂,尤其是亚表层的开裂,成为了本领域技术人员需要解决的首要技术问题。目前我国在防止锆合金管坯热加工开裂方面所做的技术努力包括:在周期式的挤压/轧制变形后,及时通过酸洗和抛光来消除锆合金内、外表面肉眼可见的缺陷,并结合超声波无损检测以检出锆合金亚表层的不可见缺陷。但此方法会在一定程度上影响锆合金产品的加工精度并且降低其合格率及成品率,未达到从根源解决锆合金热机械加工开裂的目的;此外也通过改进冷轧技术来减少锆合金成品的裂纹缺陷,但此方法通常对轧制设备以及工模具的设计及制造具有很高的技术要求,同时也增加了技术人员的操作难度。

4.因此如何解决锆合金在热机械加工过程中的开裂,尤其是亚表层的开裂,提高其成品率和生产效率,依然是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供了一种阻止锆合金热机械加工开裂的热处理方法,该方法能够减少锆合金成品的裂纹缺陷,且操作较为简单。

6.为达到上述目的,本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

7.1)获取锆合金铸锭;

8.2)对锆合金铸锭进行热锻造,得坯材;

9.3)对坯材进行热处理,得挤压锭;

10.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

11.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为30~60%;

12.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

13.步骤5)及步骤6)中中间退火及再结晶退火时采取水淬的方式或梯度降温退火的方式。

14.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

15.步骤2)的具体过程为:将锆合金铸锭在900~1150℃下热锻造,得坯材。

16.步骤3)的具体过程为:将坯材在900~1150℃的环境中进行15~120min的真空加热保温处理,得挤压锭。

17.步骤4)的具体过程为:将挤压锭加热至500~800℃,保温15~600min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

18.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

19.当采用水淬方式时的具体过程为:将样品加热至550~650℃下保温1~10h,然后放入淬火水槽中淬火,其中,淬火水槽中水的温度为20~35℃,样品的冷却速度大于等于80℃/s。

20.当采取梯度降温退火时的具体过程为:先在750~850℃下保温0.5~10h,再在550~650℃下保温1~10h,然后随炉冷却至室温。

21.本发明具有以下有益效果:

22.本发明所述的阻止锆合金热机械加工开裂的热处理方法在具体操作时,热挤压后的样品进行中间退火,再经若干次冷轧及中间退火,得冷轧后的锆合金,然后再对冷轧后的锆合金进行再结晶退火,得锆合金成品,其中,中间退火及再结晶退火时采取水淬的方式或梯度降温退火的方式,在应用时,可根据实际加工需求选取适合的中间退火以及再结晶退火方式,或二者配合使用,同时,冷轧制的火次变形量为30~60%,不改变原有锆合金的化学成分、组织、性能以及加工精度,也不需要增加特殊的工艺设备,主要针对锆合金容易热机械加工过程中通过无损检测检出亚表层裂纹的问题,减少锆合金成品的裂纹缺陷,且操作较为简单,生产成本低,对操作者经验要求低,且得到的锆合金产品质量稳定可靠。

附图说明

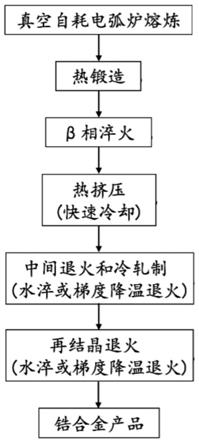

23.图1为本发明的流程图;

24.图2为实施例一中现有热处理技术加工后锆合金的组织金相图;

25.图3为实施例一中本发明得到的锆合金组织金相图;

26.图4为实施例二中现有热处理技术加工后锆合金的组织金相图;

27.图5为实施例二中本发明得到的锆合金组织金相图.

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.参考图1,本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

30.1)将合金混合原料压制成电极,采用真空自耗电弧炉熔炼制成锆合金铸锭;

31.2)将锆合金铸锭在900~1150℃下热锻造,得坯材;

32.3)将坯材在900~1150℃的环境中进行15~120min的真空加热保温处理,得挤压锭;

33.4)将挤压锭加热至500~800℃,保温15~600min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品;

34.5)将热挤压后的样品进行中间退火,然后经若干冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为30~60%;

35.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,其中,中间退火及再结晶退火样品采取水淬的方式或梯度降温退火的方式。

36.锆合金为zr

‑

sn

‑

nb

‑

fe合金,锆合金中sn元素、nb元素、fe元素、o元素的质量百分数为1.0%、1.0%、0.1%及0.14%;

37.步骤4)中,冷却的介质为水,其中,水的温度小于等于30℃,挤压锭从开始进入到冷却介质到完全进入冷却介质之间的时间差小于等于120s,以保证挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

38.步骤5)及步骤6)中的中间退火及再结晶退火均采取水淬或采用梯度降温退火的方式,其中,当采用水淬方式时的具体过程为:将样品加热至550~650℃下保温1~10h,然后放入淬火水槽中淬火,其中,淬火水槽中水的温度为20~35℃,样品从保温环境中取回至完全进入到淬火水槽中的水中之间的时间差小于40s,保证样品的冷却速度不小于80℃/s。

39.采取梯度降温退火时的具体过程为:先在750~850℃下保温0.5~10h,再在550~650℃下保温1~10h,然后随炉冷却至室温。

40.实施例一

41.锆合金为zr

‑

sn

‑

nb

‑

fe合金,锆合金中sn元素、nb元素、fe元素、o元素的质量百分数为1.0%、1.0%、0.1%及0.14%,采用现有锆合金热处理工艺进行加工处理,图2为经过650℃热挤压,空冷后锆合金的扫描电镜组织照片,其中,组织的晶粒度较小,出现多条尺寸为5~15μm的穿晶裂纹,对后续的加工性能有害;采用相同的锆合金应用本发明进行加工,即在650℃热挤压后采取快速冷却的方式对管坯进行冷却,冷却介质为水,水的温度为21℃,样品保温完成后从取出至完全入水的时间为40s,样品在水中停留10min后取出,应用相同的扫描设备以及相同的放大倍数得到的扫描电镜组织照片如图3所示,相比于图2中的组

织,图3中的晶粒度大小几乎不变,且组织干净没有出现裂纹。

42.实施例二

43.锆合金为zr

‑

sn

‑

nb

‑

fe合金,锆合金中sn元素、nb元素、fe元素、o元素的质量百分数为1.0%、1.0%、0.1%及0.14%,采用现有的锆合金热处理工艺进行加工处理,图4为经过再结晶退火后锆合金成品样品的扫描电镜组织照片,其中,再结晶退火的温度为630℃,保温时间为3h,保温结束后样品随炉冷却至室温,后取出。显然,图4的组织中出现多条尺寸为5~20μm的裂纹,此裂纹的出现会大大降低锆合金成品的合格率;采用相同的锆合金应用本发明进行加工,即再结晶退火选用梯度降温退火的方式,先将样品在850℃下保温1h,随炉降温至600℃后保温1h,保温结束后随炉自然冷却至室温,后取出,应用相同的扫描设备以及相同的放大倍数得到的扫描电镜组织图,如图5所示,相比于图4中的组织,可见图5的晶粒度变化不大,但组织干净没有出现裂纹。

44.实施例三

45.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

46.1)获取锆合金铸锭;

47.2)对锆合金铸锭进行热锻造,得坯材;

48.3)对坯材进行热处理,得挤压锭;

49.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

50.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为30%;

51.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

52.步骤5)及步骤6)中中间退火及再结晶退火时采取水淬的方式。

53.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

54.步骤2)的具体过程为:将锆合金铸锭在900℃下热锻造,得坯材。

55.步骤3)的具体过程为:将坯材在900℃的环境中进行15min的真空加热保温处理,得挤压锭。

56.步骤4)的具体过程为:将挤压锭加热至500℃,保温15min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

57.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

58.采用水淬方式的具体过程为:将样品加热至550℃下保温1h,然后放入淬火水槽中淬火,其中,淬火水槽中水的温度为20℃,样品的冷却速度大于等于80℃/s。

59.实施例四

60.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

61.1)获取锆合金铸锭;

62.2)对锆合金铸锭进行热锻造,得坯材;

63.3)对坯材进行热处理,得挤压锭;

64.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

65.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为60%;

66.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

67.步骤5)及步骤6)中中间退火及再结晶退火时采取水淬的方式。

68.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

69.步骤2)的具体过程为:将锆合金铸锭在1150℃下热锻造,得坯材。

70.步骤3)的具体过程为:将坯材在1150℃的环境中进行120min的真空加热保温处理,得挤压锭。

71.步骤4)的具体过程为:将挤压锭加热至800℃,保温600min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

72.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

73.当采用水淬方式时的具体过程为:将样品加热至600℃下保温5h,然后放入淬火水槽中淬火,其中,淬火水槽中水的温度为30℃,样品的冷却速度大于等于80℃/s。

74.实施例五

75.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

76.1)获取锆合金铸锭;

77.2)对锆合金铸锭进行热锻造,得坯材;

78.3)对坯材进行热处理,得挤压锭;

79.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

80.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为60%;

81.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

82.步骤5)及步骤6)中中间退火及再结晶退火时采取水淬的方式。

83.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

84.步骤2)的具体过程为:将锆合金铸锭在1150℃下热锻造,得坯材。

85.步骤3)的具体过程为:将坯材在1150℃的环境中进行120min的真空加热保温处理,得挤压锭。

86.步骤4)的具体过程为:将挤压锭加热至800℃,保温600min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

87.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

88.采用水淬方式的具体过程为:将样品加热至650℃下保温10h,然后放入淬火水槽中淬火,其中,淬火水槽中水的温度为35℃,样品的冷却速度大于等于80℃/s。

89.实施例六

90.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

91.1)获取锆合金铸锭;

92.2)对锆合金铸锭进行热锻造,得坯材;

93.3)对坯材进行热处理,得挤压锭;

94.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

95.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为30~60%;

96.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

97.步骤5)及步骤6)中中间退火及再结晶退火时采取梯度降温退火的方式。

98.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

99.步骤2)的具体过程为:将锆合金铸锭在900℃下热锻造,得坯材。

100.步骤3)的具体过程为:将坯材在900℃的环境中进行15min的真空加热保温处理,得挤压锭。

101.步骤4)的具体过程为:将挤压锭加热至500℃,保温15min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

102.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

103.采取梯度降温退火的具体过程为:先在850℃下保温0.5h,再在650℃下保温1h,然后随炉冷却至室温。

104.实施例七

105.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

106.1)获取锆合金铸锭;

107.2)对锆合金铸锭进行热锻造,得坯材;

108.3)对坯材进行热处理,得挤压锭;

109.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

110.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为60%;

111.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

112.步骤5)及步骤6)中中间退火及再结晶退火时采取梯度降温退火的方式。

113.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

114.步骤2)的具体过程为:将锆合金铸锭在1150℃下热锻造,得坯材。

115.步骤3)的具体过程为:将坯材在1150℃的环境中进行120min的真空加热保温处理,得挤压锭。

116.步骤4)的具体过程为:将挤压锭加热至800℃,保温600min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

117.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

118.采取梯度降温退火的具体过程为:先在750℃下保温10h,再在550℃下保温10h,然后随炉冷却至室温。

119.实施例八

120.本发明所述的阻止锆合金热机械加工开裂的热处理方法包括以下步骤:

121.1)获取锆合金铸锭;

122.2)对锆合金铸锭进行热锻造,得坯材;

123.3)对坯材进行热处理,得挤压锭;

124.4)对挤压锭加热及保温,然后挤压后冷却,得热挤压后的样品;

125.5)将热挤压后的样品进行中间退火,然后经若干次冷轧及中间退火,得冷轧后的锆合金,其中,冷轧制的火次变形量为45%;

126.6)对冷轧后的锆合金进行再结晶退火,得锆合金成品,完成阻止锆合金热机械加工开裂的热处理;

127.步骤5)及步骤6)中中间退火及再结晶退火时采取梯度降温退火的方式。

128.步骤1)的具体过程为:将合金混合原料压制成电极,再采用真空自耗电弧炉熔炼制成锆合金铸锭。

129.步骤2)的具体过程为:将锆合金铸锭在950℃下热锻造,得坯材。

130.步骤3)的具体过程为:将坯材在950℃的环境中进行50min的真空加热保温处理,得挤压锭。

131.步骤4)的具体过程为:将挤压锭加热至700℃,保温350min,然后进行挤压后冷却,其中,冷却速度大于等于50℃/s,得热挤压后的样品。

132.步骤4)中冷却过程中采用的冷却介质为水,其中,冷却介质的温度小于等于30℃,挤压锭的冷却速度大于等于50℃/s,挤压锭在冷却介质中的停留时间大于等于10min。

133.采取梯度降温退火的具体过程为:先在800℃下保温3h,再在620℃下保温3h,然后随炉冷却至室温。

134.对公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1