一种复合陶瓷涂层及其制备方法和应用与流程

1.本发明涉及涂层领域,具体涉及一种复合陶瓷涂层及其制备方法和应用。

背景技术:

2.随着经济飞速发展,对电力的需求与日俱增,安全可靠的电力供应显得尤为重要,电力输送网络的可靠牢固是电力供应的基础。

3.电力输送网络中架空输电线路由导线、杆(铁)塔、金具和绝缘子等组成,跨越各种地形地貌、环境和气象区域;暴露在户外的输电线路受到大气和各种环境介质的影响,各单元部分都会受到腐蚀,破坏杆(铁)塔、金具和绝缘子的钢脚铁帽的镀锌层,腐蚀导致铁塔力学性能大幅度降低,金具减薄强度下降,绝缘子的钢脚铁帽的连接效果降低,进而造成连接线路断开或掉线,甚至发生倒塔,引起停电跳闸和重大安全生产事故;现有技术中通过在高压直流瓷和玻璃绝缘子铁帽外围加装锌环,从而抑制铁帽的电解腐蚀,提高铁帽与上一片绝缘子钢脚之间的连接效果;通过压接前钢绞线涂抹导电脂,压接后对铝套管与地线连接处涂抹导电脂,铝套管与钢锚连接处涂抹导电脂或凡士林等密封材料,确保将缝隙封住,以及耐张线夹引流板螺栓采用不锈钢螺栓,钢锚段采用玻璃鳞片等耐磨涂层,抑制经过融冰改造的地线融冰线夹的化学腐蚀;通过单宁酸为锈层转化剂,结合磷化防腐体系,开发低酸度环保型锈层预处理液,利用化学方法对输电杆塔表面锈层进行预处理,将锈蚀q235钢材表面锈层转化为惰性,从而使输电杆塔具有较强的耐腐蚀性能;但上述方法只能减缓杆(铁)塔、金具和绝缘子的钢脚铁帽等金属腐蚀,未能防止金属腐蚀的发生,而镍基钼镍硼陶瓷具有高硬度、耐高温、耐大气侵蚀等一系列的优点,因此,在杆(铁)塔、金具和绝缘子的钢脚铁帽等金属表面覆盖镍基钼镍硼陶瓷涂层可以防止金属腐蚀的发生。

4.可金属基体与镍基钼镍硼陶瓷的晶体结构以及晶格常数差别大,二者之间错配度大,因此,当在金属基体表面沉积镍基钼镍硼陶瓷涂层时会产生极大的应力,从而导致金属基体表面的镍基钼镍硼陶瓷涂层开裂,甚至从金属基体表面脱落,防腐蚀性能下降。

技术实现要素:

5.有鉴于此,本技术提供了一种复合陶瓷涂层及其制备方法和应用,可以解决输电线路金具由于表面镀层磨损破坏而导致的腐蚀下架的技术问题。

6.本技术第一方面提供了一种复合陶瓷涂层,所述复合陶瓷涂层包括外层涂层和内层涂层;

7.所述外层涂层为镍基钼镍硼陶瓷涂层,

8.所述内层涂层为铬涂层。

9.优选的,所述复合陶瓷涂层还包括中间涂层;

10.所述中间涂层覆盖所述内层涂层;

11.所述中间涂层为镍涂层。

12.需要说明的是,镍的韧性好,因此,在铬涂层和镍基钼镍硼陶瓷涂层之间添加镍涂

层可以作为缓冲层,从而对基体、铬涂层以及镍基钼镍硼陶瓷涂层内部产生的应力起到缓冲作用。

13.优选的,所述复合陶瓷涂层还包括表面涂层;

14.所述表面涂层覆盖所述外层涂层;

15.所述表面涂层为镍涂层。

16.需要说明的是,一方面镍可以作为缓冲层,另一方面由于镍基钼镍硼陶瓷难以熔融,镍基钼镍硼陶瓷粉末之间结合的不是很紧密,导致外层涂层镍基钼镍硼陶瓷涂层存在一定的孔隙率,因此,在镍基钼镍硼陶瓷涂层表面覆盖低熔点的镍涂层可以作为封孔层,从而减少了镍基钼镍硼陶瓷涂层的孔隙率。

17.还需要说明的是,所述外层涂层位于所述复合陶瓷涂层外层,所述内层涂层位于所述所述复合陶瓷涂层最内层,并用于涂覆于基体表面,所述中间涂层位于所述外层涂层与内层涂层之间,所述表面涂层位于所述外层涂层外侧。

18.优选的,所述内层涂层的厚度为90μm~100μm;所述中间涂层的厚度为70μm~80μm;所述外层涂层的厚度为140μm~150μm;所述表层涂层的厚度为70μm~100μm。

19.本技术第二方面提供了一种复合陶瓷涂层的制备方法,包括以下步骤:

20.步骤1,采用超音速火焰喷涂技术在金属基体表面喷涂内层涂层;

21.步骤2,采用超音速火焰喷涂技术在内层涂层外喷涂外层涂层;

22.所述外层涂层为镍基钼镍硼陶瓷涂层,

23.所述内层涂层为铬涂层。

24.需要说明的是,超音速火焰喷涂技术可以将熔化或半熔化状态喷涂粒子加速至超音速,因此,采用超音速火焰喷涂技术在金属基体表面喷涂铬涂层时,在铬粒子冲击金属基底产生的压力和温度的共同作用下,铬粒子与金属基底界面发生原子间的相互扩散,实现铬涂层与金属基底冶金结合,从而进一步提高了涂层与基体之间结合强度,解决了镍基钼镍硼陶瓷涂层开裂和从金属基体表面脱落,防腐蚀性能下降等问题。

25.优选的,所述步骤2之前,还包括:预处理镍基钼镍硼陶瓷粉末;

26.所述预处理镍基钼镍硼陶瓷粉末包括:用过滤网过滤镍基钼镍硼陶瓷粉末;

27.所述过滤网筛孔的尺寸为1μm~5μm。

28.需要说明的是,采用筛孔尺寸为1μm~5μm的过滤网过滤可以得到粒度为1μm~5μm的镍基钼镍硼陶瓷粉末,其中,粒度较细的镍基钼镍硼陶瓷粉末粒径可以填充在粒度较粗的镍基钼镍硼陶瓷粉末之间,从而可以进一步降低镍基钼镍硼陶瓷涂层的孔隙率,同时,镍基钼镍硼陶瓷粉末粒径在5μm内,也能避免粗粒度的镍基钼镍硼陶瓷粉末由于无法被充分熔化从而导致镍基钼镍硼陶瓷涂层致密度降低。

29.优选的,所述步骤1之前,还包括:预处理金属基体;

30.所述预处理金属基体包括:对金属基体进行进行除油、打磨、喷丸。

31.需要说明的是,金属基体表面残留的油脂等脏污,凹凸不平的缺陷,金属氧化层会导致涂层与基体结合困难,涂层与基体之间的结合强度降低;而经过对金属基体表面除油,打磨平整金属基体,喷丸消除金属氧化层后,一方面减少了喷涂沉积涂层后残留在涂层中的应力,另一方面降低了涂层与基体结合难度,从而提高了涂层与金属基体之间的结合强度。

32.优选的,所述步骤1之后,步骤2之前,还包括:采用超音速火焰喷涂技术在内层涂层表面喷涂中间涂层;

33.所述中间涂层为镍涂层。

34.优选的,所述步骤2之后,还包括:采用超音速火焰喷涂技术在内层涂层表面喷涂表面涂层;

35.所述表面涂层为镍涂层。

36.本技术第三方面提供了以上所述复合陶瓷涂层在输电线路金具表面中的应用。

37.综上所述,本技术提供了一种复合陶瓷涂层及其制备方法和应用;其中,复合陶瓷涂层包括外层涂层和内层涂层;外层涂层为镍基钼镍硼陶瓷涂层,内层涂层为铬涂层。镍基钼镍硼陶瓷涂层具有高硬度、耐高温、耐大气侵蚀性能,因此,外层的镍基钼镍硼陶瓷涂层起到提高金属基体耐腐蚀性能、耐磨损性能的作用;铬与镍基钼镍硼陶瓷之间的晶格常数异小,且与金具和绝缘子的钢脚铁帽等金属基体属于同一种物质,晶格常数即为接近,因此,通过在金属基体与镍基钼镍硼陶瓷涂层添加铬涂层,减少了金属基体表面沉积镍基钼镍硼陶瓷涂层时产生的应力,避免了镍基钼镍硼陶瓷涂层开裂和从金属基体表面脱落,提高了镍基钼镍硼陶瓷涂层的防腐蚀性能与基体的结合强度。

附图说明:

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

39.图1为本发明实施例所采用的超音速火焰喷涂技术制备涂层的流程图;

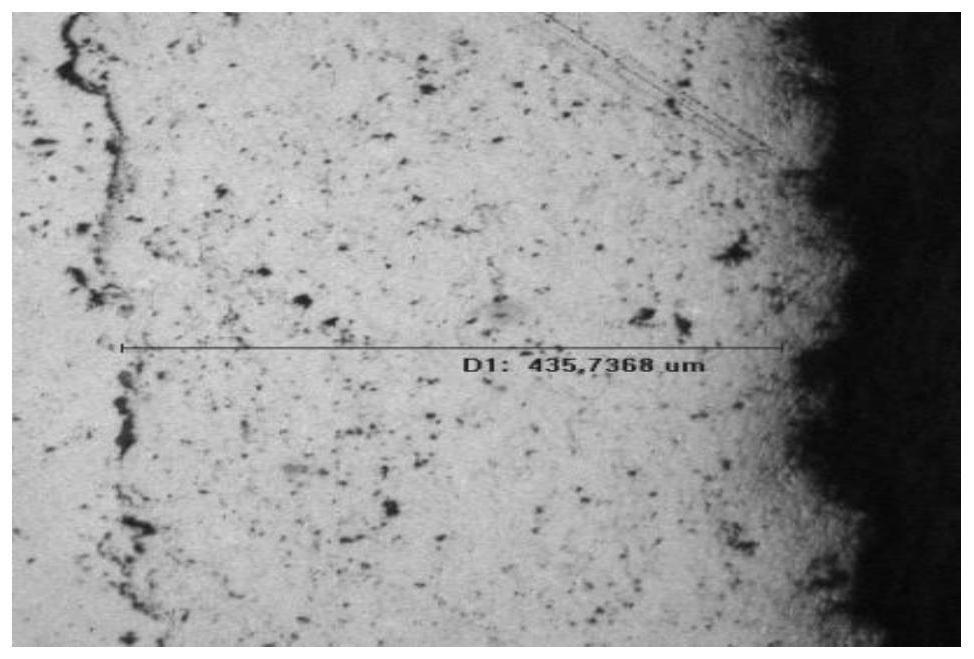

40.图2为本发明实施例4所制备的铬/镍/镍基钼镍硼/镍复合陶瓷涂层的扫描电镜图;

41.图3为本发明实施例4所制备的铬/镍/镍基钼镍硼/镍复合陶瓷涂层截面图。

具体实施方式:

42.本技术提供了一种复合陶瓷涂层及其制备方法和应用,可以解决输电线路金具由于表面镀层磨损破坏而导致的腐蚀性能下架的技术问题。

43.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

44.其中,以下实施例所用试剂或原料均为市售或自制。

45.实施例1

46.本技术实施例1提供了铬/镍基钼镍硼复合陶瓷涂层,其制备方法包括以下步骤:

47.1、准备过程:

48.预处理基体材料:对输电线路金具表面进行除油、打磨、喷丸等预处理。

49.制备镍基钼镍硼陶瓷粉末:先采用真空压力烧结制备镍基钼镍硼陶瓷,再将镍基

钼镍硼陶瓷破碎,然后将破碎的镍基钼镍硼陶瓷装入容器放入101a

‑

2型电热鼓风恒温干燥箱,在110℃下烘干30分钟,最后将烘干后的粉末用5μm过滤网放置于振动筛分器进行筛粉,得到镍基钼镍硼陶瓷粉末;

50.其中,镍基钼镍硼陶瓷粉末的粒度为1μm~5μm,成分为44

‑

48wt%的钼,42

‑

45wt%的镍,余量为硼。

51.预热超音速火焰喷涂设备:依次开启控制系统、喷枪冷却系统、气体供应系统、除尘装置。

52.2、制备铬/镍基钼镍硼复合陶瓷涂层的过程:

53.步骤2.1:采用超音速火焰喷涂技术制备内层涂层铬涂层:开启超音速火焰喷涂设备后燃烧气体由小孔进入超音速火焰喷涂设备中的燃烧室,在燃烧室燃烧放热时放出的热能使铬粒子熔化并剧烈膨胀,经过laval喷嘴时受喷嘴的约束后形成超音速铬粒子焰流,然后经过等截面长喷管进一步加热加速铬粒子焰流,最后喷涂至输电线路金具表面;高速铬粒子冲击输电线路金具表面产生压力,同时在熔化铬粒子带有的温度配合下,使铬粒子与输电线路金具表面发生原子间的相互扩散,从而使铬涂层与输电线路金具之间形成冶金结合,得到铬/镍基钼镍硼陶瓷复合陶瓷涂层;

54.其中,等截面长喷管与输电线路金具表面的距离为230mm~260mm,最好选择230mm,送粉电压为7v~10v,最好选择7v,铬涂层的喷涂厚度约为100μm,铬粒子粒度为2μm~5μm。

55.步骤2.2:采用超音速火焰喷涂技术制备外层涂层镍基钼镍硼陶瓷涂层:制备过程与制备制备铬涂层步骤区别在于,送粉电压最好选择10v,喷涂厚度约为150μm。

56.实施例2

57.本技术实施例2提供了铬/镍/镍基钼镍硼复合陶瓷涂层,其制备方法包括以下步骤:

58.1、准备过程:

59.预处理基体材料:对输电线路金具表面进行除油、打磨、喷丸等预处理。

60.制备镍基钼镍硼陶瓷粉末:先采用真空压力烧结制备镍基钼镍硼陶瓷,再将镍基钼镍硼陶瓷破碎,然后将破碎的镍基钼镍硼陶瓷装入容器放入101a

‑

2型电热鼓风恒温干燥箱,在110℃下烘干30分钟,最后将烘干后的粉末用5μm过滤网放置于振动筛分器进行筛粉,得到镍基钼镍硼陶瓷粉末;

61.其中,镍基钼镍硼陶瓷粉末的粒度为1μm~5μm,成分为44

‑

48wt%的钼,42

‑

45wt%的镍,余量为硼。

62.预热超音速火焰喷涂设备:依次开启控制系统、喷枪冷却系统、气体供应系统、除尘装置。

63.2、制备铬/镍/镍基钼镍硼复合陶瓷涂层过程

64.步骤2.1:采用超音速火焰喷涂技术制备内层涂层铬涂层:开启超音速火焰喷涂设备后燃烧气体由小孔进入超音速火焰喷涂设备中的燃烧室,在燃烧室燃烧放热时放出的热能使铬粒子熔化并剧烈膨胀,经过laval喷嘴时受喷嘴的约束后形成超音速铬粒子焰流,然后经过等截面长喷管进一步加热加速铬粒子焰流,最后喷涂至输电线路金具绝缘子铁帽表面;高速铬粒子冲击输电线路金具表面产生压力,同时在铬粒子带有温度的配合下,使铬粒

子与输电线路金具表面发生原子间的相互扩散,从而使铬涂层与输电线路金具绝缘子铁帽之间形成冶金结合,且铬与输电线路金具都属于金属,晶格参数等物理性能相近,在输电线路金具表面喷涂铬涂层的残余应力小,因此,铬涂层不容易从输电线路金具绝缘子铁帽表面脱落;

65.其中,等截面长喷管与输电线路金具表面的距离为230mm~260mm,最好选择230mm,送粉电压为7v~10v,最好选择7v,铬涂层的喷涂厚度约为100μm,铬粒子粒度为2μm~5μm。

66.步骤2.2:采用超音速火焰喷涂技术制备中间涂层镍涂层:制备过程与制备铬涂层步骤区别在于,中间涂层镍涂层的厚度约为70μm。

67.步骤2.3:采用超音速火焰喷涂技术制备外层涂层镍基钼镍硼涂层:制备过程与制备铬涂层步骤区别在于,送粉电压最好选择10v,喷涂厚度约为150μm。

68.实施例3:

69.本技术实施例3提供了第一种铬/镍/镍基钼镍硼/镍复合陶瓷涂层,其制备过程与实施例2制备铬/镍/镍基钼镍硼复合陶瓷涂层的区别在于,在采用超音速火焰喷涂技术制备外层涂层镍基钼镍硼陶瓷涂层后,还包括采用超音速火焰喷涂技术制备表面涂层镍涂层,表面涂层镍涂层的厚度约为75m,制备的铬/镍/镍基钼镍硼/镍复合陶瓷涂层厚度约为395μm。

70.实施例4:

71.本技术实施例4提供了第二种铬/镍/镍基钼镍硼/镍复合陶瓷涂层,其制备过程与实施例3制备第一种铬/镍/镍基钼镍硼/镍复合陶瓷涂层的区别在于,所制备的内层涂层铬涂层的厚度约为100μm,中间涂层镍涂层的厚度约为80μm;外层涂层镍基钼镍硼的厚度约为150μm,表面涂层镍涂层的厚度约为100μm,涂层总厚度约为430μm。

72.实施例5:

73.本技术实施例5提供了第三种铬/镍/镍基钼镍硼/镍复合陶瓷涂层,其制备过程与实施例3制备第一种铬/镍/镍基钼镍硼/镍复合陶瓷涂层的区别在于,所制备的内层涂层铬涂层的厚度约为80μm,中间涂层镍涂层的厚度约为85μm;外层涂层镍基钼镍硼的厚度约为145μm,表面涂层镍涂层的厚度约为80μm,涂层的总厚度约为390μm。

74.实施例6

75.本实施例6以实施例1

‑

5制备的输电线路金具涂层分别作为样品1

‑

5表面镀锌的输电线路金具作为样品6,之后采用金相显微镜检测样品1

‑

6中涂层厚度,采用显微硬度计检测样品1

‑

6的涂层显微硬度,采用胶带牵引试验检测样品1

‑

6的结合强度,采用磨损试验机检测样品1

‑

6的耐磨损性能,将样品1

‑

6置于10%的中性盐溶液中检测耐腐蚀性能,其结果如表1所示。

[0076][0077]

从样品6与样品1

‑

5的显微硬度、磨损性能数据可以理解为,由于样品1

‑

5的输电线路金具涂层包括镍基钼镍硼陶瓷涂层,从而提高了涂层的硬度,耐磨损性能;

[0078]

从样品3

‑

5的结合强度的数据可以理解为,随着铬/镍/镍基钼镍硼/镍复合陶瓷涂层厚度的增加,其结合强度也随之降低,这是由于随着涂层厚度的增加,其受到的内应力也随之增加,从而导致涂层与基体的结合强度下降。

[0079]

以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进,这些改进也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1