一种控制CV-LF-RH-CC工艺路径钢种氮含量的方法与流程

一种控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法

技术领域

1.本发明涉及钢铁冶金技术领域,具体为一种控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法。

背景技术:

2.氮元素对钢性能存在较大影响,主要体现在以下几个方面:1)氮在晶界析出,造成钢质出现蓝脆;2)钢中氮的存在,降低了钢的冲击韧性、焊接性能、热应力区韧性,使钢材脆性增加;3)氮与钢中ti或al结合为tin或aln,弱化晶界强度,使得钢的脆性区发生变化,易造成铸坯表面出现裂纹;4)连铸过程固溶析出的氮化物对钢材疲劳寿命的影响比同尺寸的脱氧产物更严重。

3.因此一些高级别的钢种都对氮含量有严格的要求,氮含量变化会影响hcm2s钢组织和性能,当hcm2s钢中氮含量大于71

×

10

‑6时会和硼元素反应生成bn夹杂物,从而使钢中“有效硼”量减少,降低钢的淬透性,最终影响组织和性能降低钢的成型和冷弯性能,降低钢材的韧性和塑性。

4.经过lf精炼工序的钢种,氮含量的稳定控制是一个难题,精炼工序是生产全流程中增氮最严重的环节,要实现氮含量的稳定控制,得到超低氮含量需要从各个方面严格管控,而市面上没有针对cv

‑

lf

‑

rh

‑

cc工艺路径钢种的控制方法,难以稳定控制氮含量和合金成分。

技术实现要素:

5.本发明的目的在于提供一种控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,以实现针对cv

‑

lf

‑

rh

‑

cc工艺路径钢种的氮含量和合金成分的稳定控制。

6.为实现上述目的,本发明提供如下技术方案:一种控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,包括以下控制步骤:

7.转炉底吹时,吹氧量0

‑

15%阶段,底吹流量0.02

‑

0.05nm3/t.min;吹氧量16

‑

45%期间,底吹流量0.02

‑

0.04nm3/t.min;吹氧量46

‑

70%期间,底吹流量0.04

‑

0.08nm3/t.min;吹氧量71

‑

85%阶段,底吹流量0.07

‑

0.12nm3/t.min;吹氧量86

‑

100%阶段,底吹流量0.12

‑

0.17nm3/t.min,气体类型氩气;

8.出钢过程中严禁氮气压渣;

9.转炉终点温度控制原则为确保lf进站温度1570

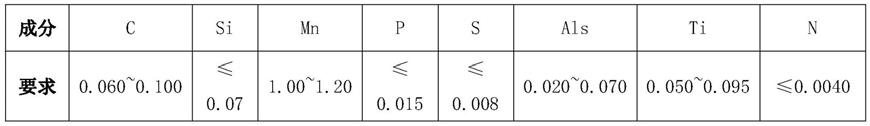

‑

1600℃;

10.出钢合金化过程加入增碳剂、硅铁、进行初步合金化、铝铁、铝粒进行浅脱氧,出钢过程锰铁合金加入原则为,锰含量不大于0.40%的钢种,出钢不加锰铁合金,锰含量大于0.40%的钢种,出钢锰按mn

目标

‑

0.40%

‑

mn

残余

进行调整,其中mn

目标

为目标锰含量,mn

残余

为残余锰含量;

11.采用顺序为渣料一

→

锰系合金

→

硅系合金

→

增碳剂

→

铝粒的出钢合金化工艺,抑制出钢过程钢水吸氮;

12.做好钢包准备工作,严禁转炉终点后等钢包出钢,确保底吹效果良好;

13.合金微调站取样测量渣厚;

14.钢水进lf后,进行底吹氩操作,以渣面波动,不发生喷溅为原则;

15.钢水lf后先采用低电压升温,再切换高电压升温,升温前加入渣料二;

16.渣料二单批次加入量不大于1kg/t,促进渣料快速成渣;

17.升温期间底吹控制以渣面轻微波动、电极振动不大为准;

18.升温次数不大于2次/炉,升温过程控制好除尘开度,保持微正压操作;

19.铁合金在lf工序调整的钢种在最后一次升温后加入,加入铁合金后强搅拌时间2

‑

3min;

20.铌铁、钛铁合金不在lf工序调整,在rh真空处理后8min加入;

21.控制造渣及合金化过程底吹强度,不得长时间大流量吹氩,钢水亮面要求小于500mm;

22.rh精炼处理前,真空槽前一炉不得生产增氮钢种;

23.rh精炼处理前,将真空槽提升气体切换为氩气,充氩时间不少于30min;

24.rh精炼采用深处理模式,真空度不大于2.6mbar,保证深脱气时间,废钢及需添加的合金加入后钢水的循环时间大于13分钟;破空后对钢水进行钙处理,喂钙线后的弱搅拌时间不小于8min;

25.喂线速度160

‑

210米/分钟,防止喂线速度过快,喷溅严重造成增氮;

26.喂线前调整钢包底吹氩气流量,钢水亮面不得大于100mm;喂线后继续调整氩气流量,以渣面微微波动、钢水亮面小于50mm;

27.单开或换中包炉次,开浇前中包充氩;

28.开浇后每孔添加7

‑

10袋碱性覆盖剂;

29.大包长水口全程吹氩,氩气压力不小于0.4mpa;

30.铸中根据钢液面情况,适当补加单层碱性覆盖剂,保障钢液面不见红;

31.连浇成功后,将大包放到最低位浇铸。

32.在一种较优的方案中,上述出钢合金化时铝粒的加入量采用分段的形式,以o

含量

表示转炉终点的氧含量,al

加

表示铝粒的加入量,当o

含量

<350ppm时,al

加

=0.8

±

0.1kg/t,当350ppm≤o

含量

<450ppm时,al

加

=1.1

±

0.1kg/t,当450ppm≤o

含量

<550ppm时,al

加

=1.3

±

0.1kg/t,当550ppm≤o

含量

<650ppm时,al

加

=1.5

±

0.1kg/t,当650ppm≤o

含量

<750ppm时,al

加

=1.7

±

0.1kg/t,当750ppm≤o

含量

<850ppm时,al

加

=1.8

±

0.1kg/t,当850ppm≤o

含量

<950ppm时,al

加

=1.9

±

0.1kg/t,当o

含量

≥950ppm时,al

加

=2.0

±

0.1kg/t。

33.在一种较优的方案中,渣料一包括石灰,且石灰的加入量采用分段的形式,以o

含量

表示转炉终点的氧含量,ca

加

表示石灰的加入量,当o

含量

<350ppm时,ca

加

=3.9

±

0.2kg/t,当350ppm≤o

含量

<450ppm时,ca

加

=4.4

±

0.2kg/t,当450ppm≤o

含量

<550ppm时,ca

加

=4.8

±

0.2kg/t,当550ppm≤o

含量

<650ppm时,ca

加

=5.3

±

0.2kg/t,当650ppm≤o

含量

<750ppm时,ca

加

=5.8

±

0.2kg/t,当750ppm≤o

含量

<850ppm时,ca

加

=6.0

±

0.2kg/t,当850ppm≤o

含量

<950ppm时,ca

加

=6.3

±

0.2kg/t,当o

含量

≥950ppm时,ca

加

=6.5

±

0.2kg/t。

34.在一种较优的方案中,钢水lf后先采用低电压升温时间为1~2min。

35.在一种较优的方案中,渣料二的种类和加入量,根据合金微调站测量的渣厚d

渣厚

而

定,当d

渣厚

<30mm,加入2.2

±

0.1kg/t石灰和0.4

±

0.1铝矾土,当30mm≤d

渣厚

<40mm,加入1.7

±

0.1kg/t石灰和0.2

±

0.1铝矾土,当40mm≤d

渣厚

≤50mm,加入1.2

±

0.1kg/t石灰,当d

渣厚

>50mm,加入0.9

±

0.1kg/t石灰。

36.在一种较优的方案中,高电压升温时,控制顶枪高度,设定顶枪下口与炉盖内沿平齐,向钢水表面吹入氩气,对电弧形成氩保护气氛。

37.在一种较优的方案中,低电压升温、高电压升温以及非取样阶段时需下降烟罩、关闭炉门。

38.在一种较优的方案中,中包氮含量不大于30ppm。

39.与现有技术相比,本发明的有益效果是:

40.1、该控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,通过对转炉吹炼工艺、初炼钢水的脱氧合金化工艺、lf、rh双联精炼工艺等的严格控制,可以稳定使各合金元素达到目标值,并使氮含量稳定控制在30ppm以下。

41.2、该控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,在碳氧反应剧烈的阶段,co起到阻隔空气中氮与钢液接触的作用,采用低底吹流量;在吹炼后期碳氧反应较弱,通过提高底吹氩气流量的方法起到阻隔空气中氮与钢液接触的作用,从而控制氮含量。

42.3、该控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,铝粒加入量根据转炉终点氧含量分段添加,可以有效的满足转炉出钢过程浅脱氧的要求,充分利用钢水中氧的表面活性作用,阻止氮原子进入钢液中。

43.4、该控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,根据顶渣厚度动态添加石灰可以保证顶渣厚度足够,又不会因为顶渣量大而导致溢渣。

具体实施方式

44.发明人发现,导致精炼工序增氮的原因一般是原辅材料的带入、通电过程钢水的吸氮以及喂线过程钢水吸气增氮,要得到稳定超低氮含量需要从转炉、合金微调站、lf精炼、rh等工序采取措施,实现氮含量的稳定控制,在此基础上,发明人通过大量实验总结提出一种控制cv

‑

lf

‑

rh

‑

cc工艺路径钢种氮含量的方法,包括以下控制步骤:

45.转炉底吹时,吹氧量0

‑

15%阶段,底吹流量0.02

‑

0.05nm3/t.min;吹氧量16

‑

45%期间,底吹流量0.02

‑

0.04nm3/t.min;吹氧量46

‑

70%期间,底吹流量0.04

‑

0.08nm3/t.min;吹氧量71

‑

85%阶段,底吹流量0.07

‑

0.12nm3/t.min;吹氧量86

‑

100%阶段,底吹流量0.12

‑

0.17nm3/t.min,气体类型氩气;在碳氧反应剧烈的阶段,co起到阻隔空气中氮与钢液接触的作用,采用低底吹流量;在吹炼后期碳氧反应较弱,通过提高底吹氩气流量的方法起到阻隔空气中氮与钢液接触的作用;

46.出钢过程中严禁氮气压渣,防止氮气溶解进入钢水造成钢水氮含量增加;

47.转炉终点温度控制原则为确保lf进站温度1570

‑

1600℃,过高的要求lf进站温度会导致转炉终点温度增加,增加转炉终点钢液增氮和出钢过程增氮的风险;过低的进站温度会延长lf升温时间,增加lf工序长时间升温过程中电离空气中氮气而增氮的风险;

48.出钢合金化过程加入增碳剂、硅铁、进行初步合金化、铝铁、铝粒进行浅脱氧,出钢过程锰铁合金加入原则为,锰含量不大于0.40%的钢种,出钢不加锰铁合金,锰含量大于0.40%的钢种,出钢锰按mn

目标

‑

0.40%

‑

mn

残余

进行调整,其中mn

目标

为目标锰含量,mn

残余

为残余

锰含量;锰含量不大于0.40%的低锰钢种出钢过程不加锰铁合金主要是为了防止锰合金与其他合金复合脱氧,破坏钢液浅脱氧环境,导致氧的表面活性作用降低,增加钢液增氮风险。锰含量大于0.40%的高锰钢种出钢进行锰合金化,可以减少lf工序合金加入量,减少lf电极升温时间和增氮风险;

49.采用顺序为渣料一

→

锰系合金

→

硅系合金

→

增碳剂

→

铝粒的出钢合金化工艺,抑制出钢过程钢水吸氮,出钢过程采用还原性由若到强的加入顺序,确保出钢过程中钢液有较高的氧化性;

50.做好钢包准备工作,严禁转炉终点后等钢包出钢,确保底吹效果良好,避免转炉终点后等钢包导致炉内钢液与控制长时间接触,增加空气中氮气溶解进入钢水的风险;

51.合金微调站取样测量渣厚;

52.钢水进lf后,进行底吹氩操作,以渣面波动,不发生喷溅为原则;

53.钢水lf后先采用低电压升温,再切换高电压升温,升温前加入渣料二;

54.渣料二单批次加入量不大于1kg/t,促进渣料快速成渣;

55.升温期间底吹控制以渣面轻微波动、电极振动不大为准;

56.升温次数不大于2次/炉,升温过程控制好除尘开度,保持微正压操作,升温过程中电弧温度足以电离空气中的氮气,氮粒子溶解进入钢水导致钢水氮高,微正压操作可以排除电弧附近的氮气,避免氮气被电离;

57.铁合金在lf工序调整的钢种在最后一次升温后加入,加入铁合金后强搅拌时间2

‑

3min,合金化后的钢水会增加氮的溶解度或者溶解速率,强搅可能会导致钢液裸露并与空气接触,增加钢液增氮的可能性;

58.铌铁、钛铁合金不在lf工序调整,在rh真空处理后8min加入,铌钛是增加钢水中氮溶解度的元素,铌钛元素在rh合化时加入,可以缩短含钒钛合金钢水的冶炼时间,降低增氮风险;

59.控制造渣及合金化过程底吹强度,不得长时间大流量吹氩,钢水亮面要求小于500mm,大的钢液亮面导致钢液裸露并与空气接触,增加钢液增氮的可能性;

60.rh精炼处理前,真空槽前一炉不得生产增氮钢种,避免真空槽的含氮冷钢进入钢水中,导致钢水氮高;

61.rh精炼处理前,将真空槽提升气体切换为氩气,充氩时间不少于30min,排出真空槽中的空气;

62.rh精炼采用深处理模式,真空度不大于2.6mbar,保证深脱气时间,有利于脱除钢液中的氮,降低钢水中氮含量,废钢及需添加的合金加入后钢水的循环时间大于13分钟;破空后对钢水进行钙处理,喂钙线后的弱搅拌时间不小于8min;

63.喂线速度160

‑

210米/分钟,防止喂线速度过快,喷溅严重造成增氮;

64.喂线前调整钢包底吹氩气流量,钢水亮面不得大于100mm;喂线后继续调整氩气流量,以渣面微微波动、钢水亮面小于50mm;

65.单开或换中包炉次,开浇前中包充氩;

66.开浇后每孔添加7

‑

10袋碱性覆盖剂;

67.大包长水口全程吹氩,氩气压力不小于0.4mpa;

68.铸中根据钢液面情况,适当补加单层碱性覆盖剂,保障钢液面不见红;

69.连浇成功后,将大包放到最低位浇铸。

70.实施例:

71.为了进一步阐述本发明的思路,下面以300t转炉、精炼、连铸生产为例,对本发明做进一步说明。

72.(1)钢种类型:qste600tm;

73.(2)qste600tm钢rh破空钢水成分要求,具体见表1:

74.表1:qste600tm钢rh破空钢水成分要求

[0075][0076]

(3)吹氧量0

‑

15%阶段,底吹流量0.03nm3/t.min;吹氧量16

‑

45%期间,底吹流量0.04nm3/t.min;吹氧量46

‑

70%期间,底吹流量0.06nm3/t.min;吹氧量71

‑

85%阶段,底吹流量0.08nm3/t.min;吹氧量86

‑

100%阶段,,底吹流量0.14nm3/t.min,气体类型氩气;

[0077]

(4)转炉终点温度控制原则为确保lf进站温度≥1570℃,该炉lf进站温度为1576℃。

[0078]

(5)终点氧为480ppm,加入石灰4.8kg/t,铝粒1.3kg/t;

[0079]

(6)采用渣料

→

锰系合金

→

硅系合金

→

增碳剂

→

铝铁的出钢合金化工艺,其中锰按0.60%调整;

[0080]

(7)合金微调站测量渣厚为42mm,并进行取样操作;

[0081]

(8)钢水进lf后,进行底吹氩操作,以渣面波动,不发生喷溅为原则;

[0082]

(9)钢水lf后先采用低电压升温,低电压升温时间1.5min,后切换高电压进行升温,升温前加入渣料,lf进站石灰加入量1.2kg/t,lf进站铝矾土加入量0kg/t。

[0083]

(10)渣料单批次加入量0.8kg/t,促进渣料快速成渣;

[0084]

(11)升温期间底吹控制以渣面轻微波动,电极振动不大为准;

[0085]

(12)升温次数≤2次/炉,升温过程控制好除尘开度,保持微正压操作;

[0086]

(13)升温阶段控制顶枪高度,设定顶枪下口与炉盖内沿平齐,向钢水表面吹入氩气,对电弧形成氩保护气氛,防止氮气被电离,这一方法是对步骤(12)的良好补充,目前受环保的影响,通过除尘来实现微正压是很难保证的,通过顶枪吹氩隔绝空气的方法可以有效避免升温过程中钢水增氮;

[0087]

(14)升温、非取样阶段要求下降烟罩、关闭炉门;

[0088]

(15)适当控制造渣及合金化过程底吹强度,不得长时间大流量吹氩,钢水亮面要求小于500mm;

[0089]

(16)rh精炼处理前,真空槽前一炉生产低碳钢;

[0090]

(17)rh精炼处理前,将真空槽提升气体切换为氩气,充氩时间32min;

[0091]

(18)rh精炼采用深处理模式(真空度≤2.6mbar),保证深脱气时间,废钢及需添加的合金加入后钢水的循环时间要大于15分钟;破空后对钢水进行钙处理,喂钙线后的弱搅拌时间不小于8min。

[0092]

(19)铌铁、钛铁合金在rh真空处理后8min加入。

[0093]

(20)喂线速度180米/分钟,防止喂线速度过快,喷溅严重造成增氮;

[0094]

(21)喂线前调整钢包底吹氩气流量,钢水亮面不得大于100mm;喂线后继续调整氩气流量,以渣面微微波动、钢水亮面小于50mm。

[0095]

(22)单开或换中包炉次,开浇前中包充氩;

[0096]

(23)开浇后每孔添加8袋碱性覆盖剂;

[0097]

(24)大包长水口全程吹氩,氩气压力0.6mpa;

[0098]

(25)铸中根据钢液面情况,适当补加单层碱性覆盖剂,保障钢液面不见红;

[0099]

(26)连浇成功后,将大包放到最低位浇铸;

[0100]

(27)经检测,中包氮含量为29ppm。

[0101]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

[0102]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1