一种低屈强比高扩孔率800MPa级热轧酸洗复相钢及其生产方法与流程

一种低屈强比高扩孔率800mpa级热轧酸洗复相钢及其生产方法

技术领域

1.本发明涉及热轧复相钢,尤其涉及一种低屈强比高扩孔率800mpa级热轧酸洗复相钢及其生产方法。

背景技术:

2.新一代汽车发展趋势是节能、降耗、环保和安全。先进高强钢被广泛应用于汽车制造业中以实现其轻量化的目标。先进高强和超高强钢的研发和应用是未来材料技术发展的主导方向。先进高强钢主要由五大类组成,低合金高强度钢、双相钢,复相钢,相变诱发塑性钢,马氏体钢等,其强度范围为500~1600mpa,兼具高强度和较好的成型性,在汽车制造应用中,均具有高的减重潜力、高的碰撞吸收能、高的成型性等优点。

3.复相钢中常见的组织为铁素体、贝氏体、马氏体和一定含量的残余奥氏体及细小析出物。复相钢适合制造结构件、加强件、安全件等构件,如保险杠、b柱加强件等。

4.现有的热轧复相钢屈服强度低、抗拉强度低、伸长率低、屈强比高不符合高强成形汽车结构件的要求;而且抗疲劳性能、焊接性能、冷成形性能均不理想。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种低屈强比高扩孔率800mpa级热轧酸洗复相钢及其生产方法,不仅具有高的强度并且具有良好的成型性,适合制造汽车结构件、加强件、安全件;而且具有优良的抗疲劳性能、焊接性能与冷成形性能。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种低屈强比高扩孔率800mpa级热轧酸洗复相钢,其化学成分按重量百分比为:

8.c:0.075%~0.132%、si:0.08%~0.40%、mn:1.15%~2.02%、al:0.10%~0.30%、mo:0.08%~0.35%、v:0.010%~0.042%、ti:0.030%~0.132%、b:0.0020%~0.0050%、稀土元素la+ce:0.010%~0.050%、并限制p≤0.020%、s≤0.007%,余量为fe和不可避免的杂质。

9.一种低屈强比高扩孔率800mpa级热轧酸洗复相钢的生产方法,具体包括如下步骤:

10.1)将80~300mm厚连铸板坯放入步进式加热炉中加热至1130~1270℃,并保温5~6小时;

11.2)采用控制轧制手段,粗轧开轧温度不高于1080℃,中间坯厚度为25~50mm,终轧温度为840~900℃,成品厚度为1.8~5.3mm,总压下率≥85%;

12.3)终轧后采用前段快速连续层流冷却并卷取,冷却速率大于120℃/s,卷取温度为580~650℃;

13.4)钢板卷取后立即进入缓冷罩缓慢冷却,缓冷到130℃以下,缓冷速度不大于14℃/h,取出钢卷,空冷至室温;

14.5)然后进行酸洗,酸洗前对钢板进行拉矫,拉矫延伸率为0.2%~1.6%,依次通过3个酸洗槽,钢板穿行速度为60~120m/min,酸洗过程中为带张力酸洗,张力为20~50kn;酸洗的3个酸洗槽酸洗液为盐酸,1号槽游离酸浓度为80~120g/l,酸洗液温度为80.0~86.0℃;2号槽游离酸浓度为120~150g/l,酸洗液温度为75.0~80.0℃;3号槽游离酸浓度为150~185g/l,酸洗液温度为68.0~75.0℃。

15.与现有方法相比,本发明的有益效果是:

16.1)本发明通过添加v、ti、mo、b等合金元素,结合相应的轧制制度和冷却制度,实现了具有细晶强化、析出强化和相变强化的热轧酸洗复相钢生产。

17.固溶状态的钒能够抑制热变形过程中静态和动态再结晶,增大了连轧过程中后部分机架的应变累积,促进奥氏体向铁素体的转变,使铁素体晶粒得到细化,实现了细晶强化。钒与碳和氮结合形成微小的碳氮化物钉扎晶界,延迟再结晶,阻止奥氏体晶粒长大,并有明显沉淀强化效果,在钢中加入微量的ti,所形成的tic能使钢坯加热时奥氏体晶粒不过分长大,从而起到细化原始奥氏体晶粒的目的,实现细晶强化。ti在钢中还可以第二相粒子的形式存在,起到析出强化作用,钼推迟珠光体转变,扩大贝氏体形成窗口,在更广阔地工艺范围内形成贝氏体硬相,是促进铁素体的和适量的贝氏体、马氏体形成,实现相变强化,硼能显著提高钢的淬透性,提高钢板强度。

18.2)本发明添加稀土元素la+ce:0.010%~0.050%,稀土具有强的脱氧、脱硫能力,并能改变硫化物夹杂形貌,可提高钢板的塑性,降低钢板的各向异性,稀土能够提高钢板的疲劳性能、改善钢板的焊接性能,同时提高钢板的冷成形性能。

19.3)本发明通过化学成分、相应的轧制制度和前段快速连续层流冷却制度控制不需要分段冷却控制,控制手段简单易操作。生产的热轧酸洗钢板具有铁素体、贝氏体、马氏体复相组织,其中贝氏体组织按体积百分比计为70%~80%,其屈服强度≥540mpa、抗拉强度≥800mpa、伸长率a

80

≥20%、屈强比≤0.70、扩孔率≥90%。

20.4)本发明通过化学成分、相应的轧制制度和冷却制度合理匹配,获得铁素体、贝氏体、马氏体复相组织,其中贝氏体组织按体积百分比计为70%~80%,屈服强度≥540mpa、抗拉强度≥800mpa、伸长率a80≥20%、屈强比≤0.70、扩孔率≥90%,成型性好。钢种不仅具有高的强度并且具有良好的成型性。

21.5)取出钢卷,空冷至室温,然后进行酸洗,提高钢板的表面质量,使其粗糙度0.80~1.86μm。

附图说明

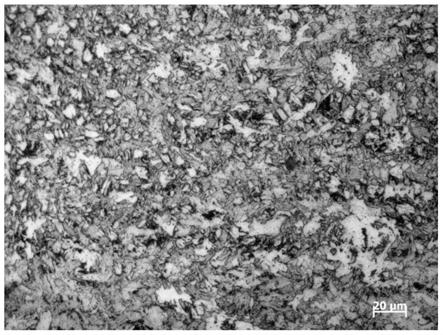

22.图1是本发明实施例1的金相组织图。

具体实施方式

23.本发明公开了一种低屈强比高扩孔率800mpa级热轧酸洗复相钢及其生产方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技

术。

24.一种低屈强比高扩孔率800mpa级热轧酸洗复相钢,其化学成分按重量百分比为:

25.c:0.075%~0.132%、si::0.08%~0.40%、mn:1.15%~2.02%、al:0.10%~0.30%、mo:0.08%~0.35%、v:0.010%~0.042%、ti:0.030%~0.132%、b:0.0020%~0.0050%、稀土元素la+ce:0.010%~0.050%、并限制p≤0.020%、s≤0.007%,余量为fe和不可避免的杂质。

26.c:适当的碳含量可以确保钢板具有足够强度。碳含量过低,容易出现先共析铁素体,不利于获得高强度的贝氏体和马氏体复相组织。而碳含量过高,则容易形成珠光体组织,阻碍贝氏体组织的形成。因此本发明碳含量范围为0.075~0.132%。

27.si:一种铁素体形成元素,溶入铁素体中起到固溶强化作用,但硅含量过高,会导致轧后钢板表面出现红色氧化铁皮,恶化表面质量。因此本发明硅含量范围为0.08~0.40%。

28.mn:能稳定奥氏体组织,它的存在可以使钢的c曲线向右推移,强烈增加淬透性,降低贝氏体和马氏体形成的临界冷速,有利于得到贝氏体或者马氏体组织。因此本发明锰含量范围为1.15~2.02%。

29.al:钢中常用的脱氧剂,钢中加入少量的al,可以形成aln析出,起到一定的细化晶粒作用,al还具有抗氧化性和耐腐蚀性,al与cr、si合用可显著提高钢的高温不起皮性能,提高钢板表面质量。因此,本发明铝含量范围为0.10~0.30%。

30.mo:推迟珠光体转变,扩大贝氏体形成窗口,在更广阔地工艺范围内形成贝氏体硬相。因此在成分设计中选择钼元素作为淬透性元素,是促进铁素体的和适量的贝氏体、马氏体形成,并避免过多硬相组织的形成对延伸率产生不利影响,因此本发明钼含量范围为0.08~0.35%。

31.v:固溶状态的钒能够抑制热变形过程中静态和动态再结晶,增大了连轧过程中后部分机架的应变累积,促进奥氏体向铁素体的转变,使铁素体晶粒得到细化。钒与碳和氮结合形成微小的碳氮化物钉扎晶界,延迟再结晶,阻止奥氏体晶粒长大,并有明显沉淀强化效果。因此本发明钒含量范围为0.010~0.042%。

32.ti:强碳化物形成元素,在钢中加入微量的ti,所形成的tic能使钢坯加热时奥氏体晶粒不过分长大,从而起到细化原始奥氏体晶粒的目的。ti在钢中还可以第二相粒子的形式存在,起到沉淀强化作用,因此本发明钛含量范围为:0.030~0.132%。

33.b:能显著提高钢的淬透性,当b含量高于0.0050%,过剩的b与钢中的n形成b的化合物,降低钢板的性能,因此本发明硼含量范围为0.0020~0.0050%。

34.p:提高α相的形成温度,扩大形成α相的温度范围。但磷含量过多,会使钢板的加工性恶化,为了得到较高的延伸率,因此将其上限定为0.020%。

35.s:硫通过形成mns等硫化物夹杂,成为裂纹的起点而使加工性能恶化,因此含量越少越好,将其上限定为0.007%。

36.re:稀土具有强的脱氧、脱硫能力,并能改变硫化物夹杂形貌,可提高钢板的塑性,降低钢板的各向异性,稀土能够提高钢板的疲劳性能、改善钢板的焊接性能,同时提高钢板的冷成形性能。因此本发明稀土la+ce的含量为0.010~0.050%。

37.一种低屈强比高扩孔率800mpa级热轧酸洗复相钢的生产方法,具体包括如下步

骤:

38.1)将80~300mm厚的连铸板坯在步进式加热炉中加热到1130~1270℃,并保温5

‑

6小时。

39.2)采用控制轧制手段,粗轧开轧温度不高于1080℃,中间坯厚度为25

‑

50mm,终轧温度为840

‑

900℃,成品厚度为1.8

‑

5.3mm,总压下率≥85%。

40.3)终轧后采用前段快速连续层流冷却,冷却速率为大于120℃/s,卷取温度为580

‑

650℃。

41.4)钢板卷取后立即进入缓冷罩缓慢冷却,缓冷到130℃以下,缓冷速度不大于14℃/h,取出钢卷,空冷至室温。

42.5)然后进行酸洗,酸洗前对钢板进行拉矫,拉矫延伸率为0.2~1.6%,酸洗液为盐酸,酸洗槽分为3个槽,1号槽游离酸浓度为80~120g/l,1号槽酸洗液温度为80.0~86.0℃,2号槽游离酸浓度为120~150g/l,2号槽酸洗液温度为75.0~80.0℃,3号槽游离酸浓度为150~185g/l,3号槽酸洗液温度为68.0~75.0℃,钢板穿行速度为60~120m/min,酸洗过程中为带张力酸洗,张力为20~50kn。

43.加热温度:适当的加热温度和合适的保温时间使板坯中合金元素完全固溶、板坯成分均匀,并起到控制原始奥氏体晶粒尺寸及节约能源等作用。钢坯加热温度过高或者时间过久,可以造成奥氏体晶粒长大和过热、过烧,氧化铁皮增多和脱碳等缺陷;而加热温度过低则可阻碍v、ti、mo、b等合金元素的充分固溶以及奥氏体晶粒的均匀化。因此本发明连铸坯热轧加热温度范围为1130~1270℃。

44.终轧温度:是热变形过程中影响钢材组织性能的关键参数。为保证轧制后晶粒均匀并且达到良好的细化效果,因此本发明终轧温度范围为840~900℃。

45.卷取温度:为获得复相组织,该钢种选择在贝氏体区域内进行卷取。因此本发明卷却温度范围为580

‑

650℃。并且终轧后采用前段快速连续层流冷却,冷却速率为大于120℃/s。为减少钢板组织内应力,提高韧性,因此本发明钢板卷取后立即进入缓冷罩缓慢冷却,缓冷到130℃以下,缓冷速度不大于14℃/h,取出钢卷,空冷至室温。

46.【实施例】

47.将冶炼好的符合表1中所述的化学成分连铸坯厚度80~300mm,在热连轧轧机上轧制成厚度规格为1.8~5.3mm的钢板,轧后采用前段快速连续层流冷却,本发明实施例热轧酸洗复相钢主要生产工艺参数如表2,本发明实施例热轧酸洗复相钢酸洗工艺参数如表3,本发明实施例热轧酸洗复相钢性能和显微组织。其中图1为实施例1的金相组织图,铁素体基体上分布贝氏体,并混杂有马氏体组织,该组织为本发明下典型的复相钢组织,其它制度下的组织与之相类似。

48.本发明实施例热轧酸洗复相钢化学成分,按重量百分比由以下组分组成,见表1:

49.表1本发明实施例热轧酸洗复相钢化学成分wt%

50.[0051][0052]

表2本发明实施例热轧酸洗复相钢主要生产工艺参数

[0053][0054]

表3本发明实施例热轧酸洗复相钢主要酸洗工艺参数

[0055][0056]

表4本发明实施例热轧酸洗复相钢性能和显微组织

[0057][0058]

本发明通过添加v、ti、mo、b等合金元素,结合相应的轧制制度和冷却制度,实现了具有细晶强化、析出强化和相变强化的热轧酸洗复相钢生产。其中,生产的热轧酸洗钢板具有铁素体、贝氏体、马氏体复相组织,其中贝氏体组织按体积百分比计为70%~80%,其屈服强度≥540mpa、抗拉强度≥800mpa、伸长率a80≥20%、屈强比≤0.70、扩孔率≥90%,粗糙度0.80~1.86μm。本发明添加稀土元素la+ce:0.010%~0.050%,提高钢板的塑性,降低钢板的各向异性,提高钢板的疲劳性能、改善钢板的焊接性能,同时提高钢板的冷成形性能。

[0059]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1