一种利用消失模铸造制备TiC颗粒增强球墨铸铁的方法

一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法

技术领域

1.本发明属于球墨铸铁材料制备领域,涉及一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法。

背景技术:

2.球墨铸铁具有良好的力学性能、铸造性能和可加工性能且生产成本较低,因此广泛应用于各个领域。而随着经济的发展,传统的球墨铸铁已经不能满足工业新要求,这就需要找到改善球墨铸铁性能的新途径。陶瓷颗粒增强铁基复合材料因其兼顾陶瓷的耐磨性能与铁基体的高强韧性受到了广大关注。陶瓷颗粒能够被用作颗粒增强金属基复合材料的常用增强相,不仅仅需要颗粒本身所具备的优点,还需利用其与金属基体界面的相容性。通过陶瓷颗粒增强,能够有效地提高金属材料的硬度和耐磨性,同时仍保持较高的强度和韧性。tic具有高熔点、高硬度和高化学稳定性,其与铁的润湿性较好,因此对于钢铁材料而言,tic颗粒是非常合适的增强颗粒。现有的陶瓷颗粒的添加方式主要为原位自生法和搅拌铸造法。原位生成法生成颗粒的尺寸难以控制,搅拌铸造法也无法成功解决颗粒上浮的问题。因此需要有新的方法可以实现颗粒在铁基体中均匀分布的目的。

技术实现要素:

3.发明目的

4.为解决现有技术生成颗粒的尺寸难以控制,搅拌铸造法也无法成功解决颗粒上浮的问题,本发明提供一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,将颗粒均匀放置于泡沫型中,在负压环境下进行浇注,可以实现颗粒在铁基体中均匀分布。

5.技术方案

6.一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,包括步骤如下:步骤一,对tic颗粒进行预分散;

7.步骤二,将预分散后的tic颗粒与聚氨酯发泡剂混合,搅拌均匀后制成泡沫铸型;

8.步骤三,使用泡沫制得具有浇道的模型,并将模型与泡沫铸型连接起来,得到包括铸型及浇道的整体泡沫模型簇;

9.步骤四,在整体泡沫模型簇的外表面刷上耐火涂料并烘干;

10.步骤五,将烘干后的整体泡沫模型簇埋在干石英砂中并进行振动造型;

11.步骤六,将生铁、废钢、增碳剂及硅铁放入中频感应电炉中熔炼成铁液;

12.步骤七,将球化剂、孕育剂和铁屑加入到球化容器中,将步骤六熔炼成的铁液倒入球化容器进行球化和孕育处理;

13.步骤八,在负压条件下将球化并孕育处理后的铁液浇注到泡沫模型中。

14.进一步的,所述步骤一中对tic颗粒进行预分散的方法为:首先将直径为5

±

1μm 的tic颗粒与直径为5

±

1μm的fe粉混合,tic颗粒与fe粉质量比为1:1

‑

1:5,然后将混合后的tic颗粒与fe粉放于行星式球磨机的尼龙球磨罐中球磨,球磨罐内的磨球直径为2

‑

10mm,球

磨罐内的磨球质量与混合后的tic颗粒与fe粉质量比为1:1

‑

5:1,行星式球磨机的转速为200

‑

300r/min,球磨时间为1

‑

5h。

15.进一步的,所述步骤二中,将聚氨酯发泡剂的白料与黑料按质量比为1:1

‑

2:1的比例混合,再加入预分散后的tic颗粒与fe粉的混合颗粒,tic颗粒的质量分数为参与球化和孕育的铁液质量的0.1

‑

5%,搅拌均匀后静置不少于2小时,制成泡沫铸型。

16.进一步的,所述步骤三中,使用电热丝切割泡沫制得具有浇道的模型,并将具有浇道的模型与步骤二所述的泡沫铸型用冷胶连接起来,得到包括铸型及浇道的整体泡沫模型簇。

17.进一步的,所述步骤四中,耐火涂料涂刷次数为3次,每一次涂刷耐火涂料后皆需烘干一次,涂刷3次耐火涂料并烘干后的最终厚度为1.5

±

0.1mm。

18.进一步的,所述步骤五中,将刷好涂料并烘干的整体泡沫模型簇放于砂箱中并用干石英砂将其埋起来,然后放置于三维振动台上进行振动造型。

19.进一步的,所述步骤六中,熔融铁液温度达到1350

±

50℃时,对铁液进行c和 si含量测定,通过添加增碳剂、废钢和硅铁中的一种或一种以上调节c和si的含量,将铁液中c和si含量控制在以下质量分数范围:c 3.6

‑

3.8%,si 2.1

‑

2.5%。进一步的,所述步骤七中,当铁液温度达到1450

‑

1550℃时,将铁液倒入球化容器进行球化和孕育处理。

20.进一步的,所述步骤八中,在球化和孕育处理30s

‑

1min后,并且铁液温度为 1350

‑

1450℃时,将球化并孕育处理后的铁液浇注到整体泡沫模型簇中,整体泡沫模型簇处在负压条件下,压力控制在0.02

‑

0.04mpa,当铁液接触到整体泡沫模型簇后,泡沫瞬间气化,气体及剩余灰尘被负压系统抽走,待铸件冷却至室温后开箱取出tic颗粒增强球墨铸铁材料。

21.进一步的,所述整体泡沫模型簇所埋在的干石英砂是位于砂箱内的,整体泡沫模型簇的上端插入有一个浇口杯,砂箱的一侧下端连接有第一连接管的一端,第一连接管上设有真空分配器和负压表,第一连接管的另一端位于湿法除尘器的一侧内部,第二连接管的一端位于湿法除尘器的另一侧内部,第二连接管的另一端位于稳压罐一侧内部,稳压罐上设有负压表,第三连接管的一端位于稳压罐的另一侧内部,第三连接管设有止回阀,第三连接管的另一端与真空泵的抽气端相连,真空泵的出气端连接有第四连接管,第四连接管的另一端位于气水分离器内,气水分离器还连接有第五连接管,真空泵和气水分离器之间靠下的位置连接有第六连接管,气水分离器和第六连接管等高的另一侧连接有第七连接管的一端,湿法除尘器一侧靠下的位置还连接有第八连接管的一端,第七连接管的另一端连接在第八连接管上,第八连接管的另一端连接在水箱的一侧靠下的位置,水箱的另一侧连接有第九连接管。

22.优点及效果

23.本发明提供的一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,相比于原位自生法,其生产效率更高且加入的tic颗粒尺寸和形貌更容易控制;相比于搅拌铸造法,本方法可以解决颗粒的团聚问题,进而实现颗粒在铁基体中更均匀的分布;将tic颗粒加入到球墨铸铁材料中,可以实现不损失强韧性的同时,大幅度提高耐磨性。

附图说明

24.下面结合附图和具体实施方式对本发明作进一步说明。本发明的保护范围不仅局

限于下列内容的表述。

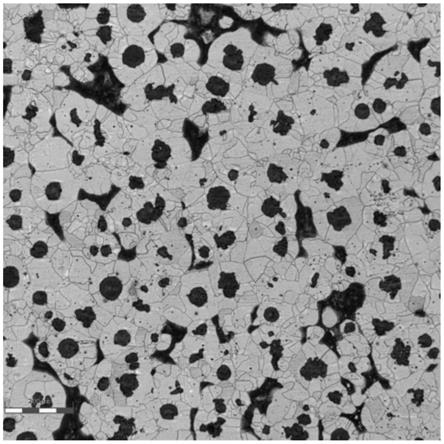

25.图1为实施例1的球墨铸铁低倍金相组织组织图;

26.图2为实施例1的球墨铸铁高倍微观组织图;

27.图3为实施例2的球墨铸铁低倍金相组织组织图;

28.图4为实施例2的球墨铸铁高倍微观组织图;

29.图5为实施例3的球墨铸铁低倍金相组织组织图;

30.图6为实施例3的球墨铸铁高倍微观组织图;

31.图7为砂箱连接消失模真空系统的结构示意图。

32.附图标记说明:1.球化容器、2.整体泡沫模型簇、3.砂箱、4.真空分配器、5.负压表、6.湿法除尘器、7.真空泵、8.气水分离器、9.水箱、10.稳压罐、11.浇口杯、 12.止回阀、101.第一连接管、102.第二连接管、103.第三连接管、104.第四连接管、105.第五连接管、106.第六连接管、107.第七连接管、108.第八连接管、109. 第九连接管。

具体实施方式

33.一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,包括步骤如下:

34.步骤一,对tic颗粒进行预分散;对tic颗粒进行预分散的方法为:首先将直径为5

±

1μm的tic颗粒与直径为5

±

1μm的fe粉混合,tic颗粒与fe粉质量比为1:1

‑

1:5,然后将混合后的tic颗粒与fe粉放于行星式球磨机的尼龙球磨罐中球磨,球磨罐内的磨球直径为2

‑

10mm,球磨罐内的磨球质量与混合后的tic 颗粒与fe粉质量比为1:1

‑

5:1,行星式球磨机的转速为200

‑

300r/min,球磨时间为1

‑

5h。

35.步骤二,聚氨酯发泡剂的白料与黑料按质量比为1:1

‑

2:1的比例混合,其中白料主要成分为聚醚多元醇,黑料主要成份为异氰酸酯与二苯基甲烷二异氰酸酯的混合物。再加入预分散后的tic颗粒与fe粉的混合颗粒,tic颗粒的质量分数为参与球化和孕育的铁液质量的0.1

‑

5%,用搅拌桨搅拌均匀后静置不少于2小时,制成泡沫铸型。

36.步骤三,使用电热丝切割泡沫制得具有浇道(直浇道、横浇道以及内浇道)的模型,并将具有浇道的模型与步骤二所述的泡沫铸型用冷胶(优选使用常见粘纸的胶水即可)连接起来,得到包括铸型及浇道的整体泡沫模型簇。

37.步骤四,在整体泡沫模型簇的外表面刷上耐火涂料(本具体实施方式内所使用的为沈阳金安铸造材料股份有限公司,jat

‑

101s型耐火涂料)并烘干;耐火涂料涂刷次数为3次,每一次涂刷耐火涂料后皆需烘干一次,涂刷3次耐火涂料并烘干后的最终厚度为1.5

±

0.1mm,从而在模型簇表面形成硬质耐火涂层,耐火涂料为采购的现有技术骨料成分为石英粉及石墨的涂料,加入有防腐剂、悬浮剂以及粘结剂,最后加水并搅拌均匀,涂料与水的质量比为10:6。

38.步骤五,将刷好涂料并烘干的整体泡沫模型簇放于砂箱中并用干石英砂将其埋起来,然后放置于三维振动台上进行振动造型。

39.步骤六,将生铁、废钢、增碳剂及硅铁放入中频感应电炉中熔炼成铁液,熔融铁液温度达到1350

±

50℃时,用碳硅分析仪对铁液进行c和si含量测定,通过添加增碳剂、废钢和硅铁中的一种或一种以上调节c和si的含量,将铁液中c 和si含量控制在以下质量分数范围:c 3.6

‑

3.8%,si 2.1

‑

2.5%。

40.步骤七,将球化剂、孕育剂和铁屑加入到球化容器中,当铁液温度达到 1450

‑

1550℃时,将步骤六熔炼成的铁液倒入球化容器进行球化和孕育处理。

41.步骤八,在球化和孕育处理30s

‑

1min后,并且铁液温度为1350

‑

1450℃时,将球化并孕育处理后的铁液浇注到整体泡沫模型簇中,整体泡沫模型簇处在负压条件下,压力控制在0.02

‑

0.04mpa,当铁液接触到整体泡沫模型簇后,泡沫瞬间气化,气体及剩余灰尘被负压系统抽走,待铸件冷却至室温后开箱取出tic颗粒增强球墨铸铁材料。

42.如图7所示,图7为砂箱连接消失模真空系统的结构示意图,整体泡沫模型簇2所埋在的干石英砂是位于砂箱3内的,整体泡沫模型簇2的上端插入有一个浇口杯11,用于球化容器1倾倒铁液,砂箱3的一侧下端连接有第一连接管101的一端,第一连接管101上设有真空分配器4和负压表5,第一连接管 101的另一端位于湿法除尘器6的一侧内部,第二连接管102的一端位于湿法除尘器6的另一侧内部,第二连接管102的另一端位于稳压罐10一侧内部,稳压罐10上设有负压表5,第三连接管103的一端位于稳压罐10的另一侧内部,第三连接管103设有止回阀12,防止真空泵7中的水回流到稳压罐10中以防止最终回流到砂箱3中,第三连接管103的另一端与真空泵7的抽气端相连,真空泵7的出气端连接有第四连接管104,第四连接管104的另一端位于气水分离器 8内,气水分离器8还连接有第五连接管105,真空泵7和气水分离器8之间靠下的位置连接有第六连接管106,气水分离器8和第六连接管106等高的另一侧连接有第七连接管107的一端,湿法除尘器6一侧靠下的位置还连接有第八连接管108的一端,第七连接管107的另一端连接在第八连接管108上,第八连接管108的另一端连接在水箱9的一侧靠下的位置,水箱9的另一侧连接有第九连接管109。当铁液接触到整体泡沫模型簇2后,整体泡沫模型簇2瞬间气化,气体及剩余灰尘被负压系统抽走,利用真空分配器4将压力控制在 0.02

‑

0.04mpa,示数可从负压表5读取。气体及灰尘从砂箱3进入到湿法除尘器 6中,一部分可溶于水的气体及灰尘进入湿法除尘器6的水中,剩余气体经过稳压罐10进入真空泵7中,最终进入气水分离器8,使气体排出,水重新回到真空泵7。

43.实施例1

44.一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,包括步骤如下:

45.步骤一,对tic颗粒进行预分散;对tic颗粒进行预分散的方法为:首先将直径为5

±

1μm的tic颗粒与直径为5

±

1μm的fe粉混合,tic颗粒与fe粉质量比为1:1,然后将混合后的tic颗粒与fe粉放于行星式球磨机的尼龙球磨罐中球磨,球磨罐内的磨球直径为2mm,球磨罐内的磨球质量与混合后的tic颗粒与fe粉质量比为1:1,行星式球磨机的转速为300r/min,球磨时间为1h。

46.步骤二,聚氨酯发泡剂的白料与黑料按质量比为1:1的比例混合,其中白料主要成分为聚醚多元醇,黑料主要成份为异氰酸酯与二苯基甲烷二异氰酸酯的混合物。再加入预分散后的tic颗粒与fe粉的混合颗粒,tic颗粒的质量分数为参与球化和孕育的铁液质量的0.1%,用搅拌桨搅拌均匀后静置2小时,制成泡沫铸型。

47.步骤三,使用电热丝切割泡沫制得泡沫铸型和具有直浇道、横浇道以及内浇道的模型,并将具有浇道的模型与步骤二所述的泡沫铸型用冷胶(优选使用常见粘纸的胶水即可)连接起来,得到包括铸型及浇道的整体泡沫模型簇。

48.步骤四,在整体泡沫模型簇的外表面刷上耐火涂料(本实施例内所使用的为沈阳金安铸造材料股份有限公司,jat

‑

101s型耐火涂料)并烘干;耐火涂料涂刷次数为3次,每一

次涂刷耐火涂料后皆需烘干一次,涂刷3次耐火涂料并烘干后的最终厚度为1.4mm,从而在模型簇表面形成硬质耐火涂层,耐火涂料为采购的现有技术骨料成分为石英粉及石墨的涂料,加入有防腐剂、悬浮剂以及粘结剂,最后加水并搅拌均匀,涂料与水的质量比为10:6。

49.步骤五,将刷好涂料并烘干的整体泡沫模型簇放于砂箱中并用干石英砂将其埋起来,然后放置于三维振动台上进行振动造型。

50.步骤六,将生铁、废钢、增碳剂及硅铁放入中频感应电炉中熔炼成铁液,熔融铁液温度达到1300℃时,用碳硅分析仪对铁液进行c和si含量测定,通过添加增碳剂、废钢和硅铁中的一种或一种以上调节c和si的含量,将铁液中c和 si含量控制在以下质量分数范围:c 3.6%,si 2.5%。

51.步骤七,将球化剂、孕育剂和铁屑加入到球化容器中,当铁液温度达到1450℃时,将步骤六熔炼成的铁液倒入球化容器进行球化和孕育处理。

52.步骤八,在球化和孕育处理1min后,并且铁液温度为1350℃时,将球化并孕育处理后的铁液浇注到整体泡沫模型簇中,整体泡沫模型簇处在负压条件下,压力控制在0.02mpa,当铁液接触到整体泡沫模型簇后,泡沫瞬间气化,气体及剩余灰尘被负压系统抽走,待铸件冷却至室温后开箱取出tic颗粒增强球墨铸铁材料。

53.如图1和图2所示,图中黑色的球状组织为石墨,黑色不规则形状的组织为珠光体,其余明亮的组织是铁素体。由图中可以观察到石墨球较圆整且分布均匀,铁素体晶粒尺寸均匀且细小,珠光体含量较高。如图2所示,tic颗粒均匀分布在珠光体中。经测试球铁材料的抗拉强度可达461mpa,耐磨性较好。

54.实施例2

55.一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,包括步骤如下:

56.步骤一,对tic颗粒进行预分散;对tic颗粒进行预分散的方法为:首先将直径为5

±

1μm的tic颗粒与直径为5

±

1μm的fe粉混合,tic颗粒与fe粉质量比为1:3,然后将混合后的tic颗粒与fe粉放于行星式球磨机的尼龙球磨罐中球磨,球磨罐内的磨球直径为6mm,球磨罐内的磨球质量与混合后的tic颗粒与fe粉质量比为3:1,行星式球磨机的转速为250r/min,球磨时间为3h。

57.步骤二,聚氨酯发泡剂的白料与黑料按质量比为1.5:1的比例混合,其中白料主要成分为聚醚多元醇,黑料主要成份为异氰酸酯与二苯基甲烷二异氰酸酯的混合物。再加入预分散后的tic颗粒与fe粉的混合颗粒,tic颗粒的质量分数为参与球化和孕育的铁液质量的3%,用搅拌桨搅拌均匀后静置3小时,制成泡沫铸型。

58.步骤三,使用电热丝切割泡沫制得泡沫铸型和具有直浇道、横浇道以及内浇道的模型,并将具有浇道的模型与步骤二所述的泡沫铸型用冷胶(优选使用常见粘纸的胶水即可)连接起来,得到包括铸型及浇道的整体泡沫模型簇。

59.步骤四,在整体泡沫模型簇的外表面刷上耐火涂料(本实施例内所使用的为沈阳金安铸造材料股份有限公司,jat

‑

101s型耐火涂料)并烘干;耐火涂料涂刷次数为3次,每一次涂刷耐火涂料后皆需烘干一次,涂刷3次耐火涂料并烘干后的最终厚度为1.5mm,从而在模型簇表面形成硬质耐火涂层,耐火涂料为采购的现有技术骨料成分为石英粉及石墨的涂料,加入有防腐剂、悬浮剂以及粘结剂,最后加水并搅拌均匀,涂料与水的质量比为10:6。

60.步骤五,将刷好涂料并烘干的整体泡沫模型簇放于砂箱中并用干石英砂将其埋起

来,然后放置于三维振动台上进行振动造型。

61.步骤六,将生铁、废钢、增碳剂及硅铁放入中频感应电炉中熔炼成铁液,熔融铁液温度达到1350℃时,用碳硅分析仪对铁液进行c和si含量测定,通过添加增碳剂、废钢和硅铁中的一种或一种以上调节c和si的含量,将铁液中c和 si含量控制在以下质量分数范围:c 3.7%,si 2.3%。

62.步骤七,将球化剂、孕育剂和铁屑加入到球化容器中,当铁液温度达到1500℃时,将步骤六熔炼成的铁液倒入球化容器进行球化和孕育处理。

63.步骤八,在球化和孕育处理45s后,并且铁液温度为1400℃时,将球化并孕育处理后的铁液浇注到整体泡沫模型簇中,整体泡沫模型簇处在负压条件下,压力控制在0.03mpa,当铁液接触到整体泡沫模型簇后,泡沫瞬间气化,气体及剩余灰尘被负压系统抽走,待铸件冷却至室温后开箱取出tic颗粒增强球墨铸铁材料。

64.如图3和图4所示,图中黑色的球状组织为石墨,黑色不规则形状的组织为珠光体,其余明亮的组织是铁素体。由图中可以观察到石墨球较圆整且分布均匀,铁素体晶粒尺寸均匀且细小,珠光体含量较高。如图4所示,tic颗粒均匀分布在珠光体中。经测试球铁材料的抗拉强度可达458mpa,耐磨性较好。

65.实施例3

66.一种利用消失模铸造制备tic颗粒增强球墨铸铁的方法,包括步骤如下:

67.步骤一,对tic颗粒进行预分散;对tic颗粒进行预分散的方法为:首先将直径为5

±

1μm的tic颗粒与直径为5

±

1μm的fe粉混合,tic颗粒与fe粉质量比为1:5,然后将混合后的tic颗粒与fe粉放于行星式球磨机的尼龙球磨罐中球磨,球磨罐内的磨球直径为10mm,球磨罐内的磨球质量与混合后的tic颗粒与fe粉质量比为5:1,行星式球磨机的转速为200r/min,球磨时间为5h。

68.步骤二,聚氨酯发泡剂的白料与黑料按质量比为2:1的比例混合,其中白料主要成分为聚醚多元醇,黑料主要成份为异氰酸酯与二苯基甲烷二异氰酸酯的混合物。再加入预分散后的tic颗粒与fe粉的混合颗粒,tic颗粒的质量分数为参与球化和孕育的铁液质量的5%,用搅拌桨搅拌均匀后静置4小时,制成泡沫铸型。

69.步骤三,使用电热丝切割泡沫制得泡沫铸型和具有直浇道、横浇道以及内浇道的模型,并将具有浇道的模型与步骤二所述的泡沫铸型用冷胶(优选使用常见粘纸的胶水即可)连接起来,得到包括铸型及浇道的整体泡沫模型簇。

70.步骤四,在整体泡沫模型簇的外表面刷上耐火涂料(本实施例内所使用的为沈阳金安铸造材料股份有限公司,jat

‑

101s型耐火涂料)并烘干;耐火涂料涂刷次数为3次,每一次涂刷耐火涂料后皆需烘干一次,涂刷3次耐火涂料并烘干后的最终厚度为1.6mm,从而在模型簇表面形成硬质耐火涂层,耐火涂料为采购的现有技术骨料成分为石英粉及石墨的涂料,加入有防腐剂、悬浮剂以及粘结剂,最后加水并搅拌均匀,涂料与水的质量比为10:6。

71.步骤五,将刷好涂料并烘干的整体泡沫模型簇放于砂箱中并用干石英砂将其埋起来,然后放置于三维振动台上进行振动造型。

72.步骤六,将生铁、废钢、增碳剂及硅铁放入中频感应电炉中熔炼成铁液,熔融铁液温度达到1400℃时,用碳硅分析仪对铁液进行c和si含量测定,通过添加增碳剂、废钢和硅铁中的一种或一种以上调节c和si的含量,将铁液中c和 si含量控制在以下质量分数范围:

c 3.8%,si 2.1%。

73.步骤七,将球化剂、孕育剂和铁屑加入到球化容器中,当铁液温度达到1550℃时,将步骤六熔炼成的铁液倒入球化容器进行球化和孕育处理。

74.步骤八,在球化和孕育处理30s后,并且铁液温度为1450℃时,将球化并孕育处理后的铁液浇注到整体泡沫模型簇中,整体泡沫模型簇处在负压条件下,压力控制在0.04mpa,当铁液接触到整体泡沫模型簇后,泡沫瞬间气化,气体及剩余灰尘被负压系统抽走,待铸件冷却至室温后开箱取出tic颗粒增强球墨铸铁材料。

75.如图5和图6所示,图中黑色的球状组织为石墨,黑色不规则形状的组织为珠光体,其余明亮的组织是铁素体。由图中可以观察到石墨球较圆整且分布均匀,铁素体晶粒尺寸均匀且细小,珠光体含量较高。如图6所示,tic颗粒均匀分布在珠光体中。经测试球铁材料的抗拉强度可达470mpa,耐磨性较好。

76.显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1