减少半导体表面能量聚集的方法与流程

1.本发明涉及半导体技术领域,特别是涉及一种减少半导体表面能量聚集的方法。

背景技术:

2.目前,在半导体制造中,通常使用硅结合层和碳或者是dlc层。但是对于保护层来讲,硅原子尺寸越大,dlc层产生的应力越大,涂层的表面积累的能量越高。为了降低dlc层的应力和释放其表面积累的能量,有必要开发一种新的半导体表面沉积方式。

技术实现要素:

3.本发明实施例的目的是提供一种减少半导体表面能量聚集的方法,其能够降低半导体表面层结构的应力和释放其表面积累的能量。

4.为了解决上述技术问题,本发明实施例提供一种减少半导体表面能量聚集的方法,包括:

5.对半导体进行预清洁;

6.以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,其中,所述dlc层以0度角沉积;

7.在所述dlc层上形成氟离子掺杂层。

8.作为优选方案,所述在所述dlc层上形成氟离子掺杂层,具体包括:

9.以cf4为掺杂气体,通过ibe或ecr在所述dlc层上形成氟离子掺杂层。

10.作为优选方案,cf4的流量范围为60-100sccm,在所述dlc层上形成氟离子掺杂层时的真空室温度为250-300℃,气压为0.5-0.8pa。

11.作为优选方案,所述氟离子掺杂层的厚度为2-6nm。

12.作为优选方案,所述以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,具体包括:

13.以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,厚度为5-30nm。

14.作为优选方案,所述对半导体进行预清洁,具体包括:

15.使用nmp溶液对半导体进行浸泡;

16.使用去离子水对浸泡后的半导体进行冲洗;

17.使用ipa溶剂对冲洗后的半导体进行超声波清洗;

18.对半导体进行干燥;

19.将干燥后的半导体装入真空室,抽真空加热至200-250℃;

20.通入惰性气体使真空室气压处于5-8pa;

21.对半导体进行轰击清洗。

22.作为优选方案,nmp溶液的温度为38-42℃,浸泡时间为28-32分钟,超声波清洗的时间为18-22分钟。

23.作为优选方案,所述通入惰性气体使真空室气压处于5-8pa,具体包括:

24.以10-100ml/min的流量通入ar到真空室,使真空室气压处于5-8pa。

25.作为优选方案,所述对半导体进行轰击清洗,具体包括:

26.采用氩等离子体、氩氧混合气体、氩乙烷混合气体、氮气和氦气对半导体进行轰击清洗,清洗时间为28-32min。

27.相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种减少半导体表面能量聚集的方法,通过先对半导体进行预清洁,再以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,其中,所述dlc层以0度角沉积,接着在所述dlc层上形成氟离子掺杂层,氟离子掺杂层具有较低的表面能量聚集,从而减少应力。

附图说明

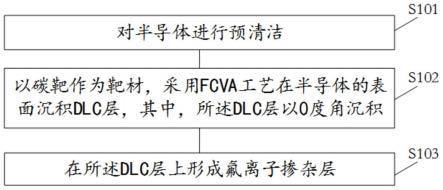

28.图1是本发明实施例中的减少半导体表面能量聚集的方法的流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1所示,其是本发明实施例中的减少半导体表面能量聚集的方法的流程图。

31.本发明实施例的减少半导体表面能量聚集的方法包括:

32.步骤s101,对半导体进行预清洁;

33.步骤s102,以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,其中,所述dlc层以0度角沉积;

34.步骤s103,在所述dlc层上形成氟离子掺杂层。

35.在本发明实施例中,先对半导体进行预清洁,再以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,其中,所述dlc层以0度角沉积,示例性地,碳靶为高纯度的碳靶;接着在所述dlc层上形成氟离子掺杂层,氟离子掺杂层具有较低的表面能量聚集,从而减少应力。

36.在一种可选的实施方式中,所述步骤s103“在所述dlc层上形成氟离子掺杂层”,具体包括:

37.以cf4为掺杂气体,通过ibe或ecr在所述dlc层上形成氟离子掺杂层。

38.具体地,cf4的流量范围为60-100sccm,在所述dlc层上形成氟离子掺杂层时的真空室温度为250-300℃,气压为0.5-0.8pa。

39.在本发明实施例中,cf4气体用于射频源产生等离子体。f离子扩散到半导体表面,与碳形成化学键。不施加偏压以避免等离子体去除dlc。具体地,将电源功率调至8kw,dlc层上再制备氟离子掺杂层,cf4的流量范围为60-100sccm,在所述dlc层上形成氟离子掺杂层时的真空室温度为250-300℃,气压为0.5-0.8pa,dlc涂层沉积时间50-60min。示例性地,真空室温度为250-300℃,例如可以是250℃、260℃、270℃、280℃、290℃、300℃等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。气压为0.5-0.8pa,例如可以是

0.5pa、0.6pa、0.7pa、0.8pa等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。

40.在一种可选的实施方式中,所述氟离子掺杂层的厚度为2-6nm。例如可以是2nm、3nm、4nm、5nm、6nm等,当然,具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。在本实施例中,所述氟离子掺杂层的厚度为3-5nm。本发明实施例设置较薄的氟离子掺杂层,可以使得表面积蓄的能量较低,此外,较薄的氟离子掺杂层具有更好的硬度、耐磨性,以便于保护半导体;此外,氟离子掺杂层还具有良好的附着力。

41.在一种可选的实施方式中,所述步骤s102“以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层”,具体包括:

42.以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,厚度为5-30nm。

43.在本实施例中,所述dlc层的厚度为5-30nm,例如可以是5nm、8nm、10nm、12nm、15nm、18nm、20nm、25nm、28nm、30nm等,当然,具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。在本实施例中,所述dlc层的厚度为5-8nm。本发明实施例设置较薄的dlc层,可以使得表面积蓄的能量较低,此外,较薄的dlc层具有更好的硬度、耐磨性,以便于保护半导体。

44.在一种可选的实施方式中,所述对半导体进行预清洁,具体包括:

45.使用nmp溶液对半导体进行浸泡;

46.使用去离子水对浸泡后的半导体进行冲洗;

47.使用ipa溶剂对冲洗后的半导体进行超声波清洗;

48.对半导体进行干燥;

49.将干燥后的半导体装入真空室,抽真空加热至200-250℃;

50.通入惰性气体使真空室气压处于5-8pa;

51.对半导体进行轰击清洗。

52.在本实施例中,nmp为n-甲基吡咯烷酮,ipa为异丙醇。nmp溶液的温度为38-42℃,例如可以是38℃、39℃、40℃、41℃、42℃等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。浸泡时间为28-32分钟,例如可以是28分钟、29分钟、30分钟、31分钟、32分钟等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。超声波清洗的时间为18-22分钟,例如可以是18分钟、19分钟、20分钟、21分钟、22分钟等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。优选地,nmp溶液的温度为40℃,浸泡时间为30分钟。

53.示例性地,所述通入惰性气体使真空室气压处于5-8pa,具体包括:

54.以10-100ml/min的流量通入ar到真空室,使真空室气压处于5-8pa。流量例如可以是10ml/min、20ml/min、30ml/min、40ml/min、50ml/min、60ml/min、70ml/min、80ml/min、90ml/min、100ml/min等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。真空室气压处于5-8pa,例如可以是5pa、6pa、7pa、8pa等,其具体数值可以根据实际使用要求进行设置,在此不做更多的赘述。

55.示例性地,所述对半导体进行轰击清洗,具体包括:

56.采用氩等离子体、氩氧混合气体、氩乙烷混合气体、氮气和氦气对半导体进行轰击清洗,清洗时间为28-32min,例如可以是28min、29min、30min、31min、32min等,其具体数值

可以根据实际使用要求进行设置,在此不做更多的赘述。

57.示例性地,本实施例先使用nmp溶液浸泡半导体,nmp温度为40℃,浸泡时间为30分钟,再用去离子水冲洗干净,然后将半导体放入ipa溶剂中进行超声波清洗20分钟。干燥后装入真空室后,抽真空并加热到为200-250℃不变。通入10-100ml/min的ar到真空室,当真空室气压达到5-8pa时,开偏压至-1000v对真空室的半导体表面进行轰击清洗,例如可以采用氩等离子体、氩氧混合气体、氩乙烷混合气体、氮气和氦气进行清洗持续30min。

58.相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种减少半导体表面能量聚集的方法,通过先对半导体进行预清洁,再以碳靶作为靶材,采用fcva工艺在半导体的表面沉积dlc层,其中,所述dlc层以0度角沉积,接着在所述dlc层上形成氟离子掺杂层,氟离子掺杂层具有较低的表面能量聚集,从而减少应力。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以作出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1