一种光箔晶粒控制方法及电解电容器用阳极箔的制备方法与流程

1.本发明涉及电解电容器技术领域,更具体地,涉及一种光箔晶粒控制方法及电解电容器用阳极箔的制备方法。

背景技术:

2.铝电解电容器是广泛应用于电子电器行业的一种储能元件,而铝电解电容器用阳极箔是其重要的原材料,阳极箔的结构特性决定着铝电解电容器的电性能。在同样的腐蚀工艺下,不同的铝光箔生产出的产品也各不相同,反应出铝光箔生产的工艺水平及技术特点,针对不同的产品要求,有通过添加微量元素来提高腐蚀比容的光箔工艺,有通过控制光箔铝的纯度来达到控制腐蚀速度的,有通过晶型结构来控制起始发孔密度的,但这些工艺对原始铝锭的要求过高,实现的门槛也高,对生产企业的技术及生产控制水平要求较多,且产品质量稳定性不好控制。比如添加及控制微量元素的工艺,主要元素铁硅铜需要控制到几十个ppm级,对铝锭的纯化技术要求较高;控制光箔铝纯度除了对原材料要求高以外,对生产加工过程的控制也严格,防止其它杂质浸入及残留,并且要加强其惰性气体除氢的工艺,以消除残留在铝内的氢元素,防止后面腐蚀过程中发生氢脆或者氢气聚集后铝层内发生气泡,影响铝芯强度。而且,目前这些方式主要还是在对腐蚀后的比容提升为主,并没有兼顾比容及强度。

3.目前通常的光箔退火方案分为惰性气休保护退火及真空退火两种方案。惰性气体保护退火特点是速度快,成本低,铝箔卷内外层温度均匀,缺点是由于铝卷层间压力大,无法排出水油汽,除氢效果差,甚至水汽有一部分变成氢气无法排出时,有氢渗入铝箔,使铝箔强度变差;真空退火优点是除氢效果好,缺点退火时间过长,是惰性气体保护退火的两三倍时长,并且真空退火内外层导热较慢,并且内层水油汽排出不畅的情况下会导致箔粘连。现有技术公开了一种提高高压阳极电子铝箔立方织构的成品退火方法,其实在惰性气体保护下的真空退火方式,加快了铝箔卷在退火过程中的升温速率,快速通过了立方织构生长受阻温度段,降低了影响,从而提高了立方织构占有率,但该退火方式并不能实现光箔晶粒的控制,也无法兼顾比容和强度的提升。

技术实现要素:

4.本发明要解决的技术问题是克服现有铝电解电容器用低压阳极铝光箔退火工艺无法实现光箔晶粒的控制,不能兼顾提升腐蚀箔的比容和强度的缺陷和不足,提供一种光箔晶粒控制方法,通过退火过程真空度和升温速率的控制实现了晶粒大小及均匀度的控制,进而兼顾提升了腐蚀箔的比容和强度。

5.本发明的另一目的是提供一种电解电容器用阳极箔的制备方法。

6.本发明的又一目的是提供一种电解电容器用阳极箔。

7.本发明的又一目的是提供一种电解电容器用阳极箔在制备铝电解电容器中的应用。

8.本发明上述目的通过以下技术方案实现:

9.一种光箔晶粒控制方法,包括如下步骤:

10.s1.将铝光箔样品置于退火炉中,退火炉抽真空至真空度为50~100pa,升温至250℃,升温速率为2~8℃/min,抽高真空至≤2pa,保温2~4h,

11.s2.保持真空度,以升温速率1~2℃/min升温至420℃,保持真空度向炉内持续充入惰性气体,流量为3~10l/min,保温2-4h;

12.s3.真空状态降温至250℃,通入空气至常压,然后以降温速率1~4℃/min再次降温至50~120℃出炉。

13.其中,需要说明的是:

14.本发明的s1步骤中,

15.由于高层错能特性,冷变形纯铝在250℃加热过程中会产生很强的回复过程,使冷变形所造成的位错密度大幅度下降,位错密度的改变会极大影响再结晶的驱动力,从而影响到冷轧铝箔的再结晶行为。再结晶是一个形核和晶核的生长过程,其驱动力来源于加工变形时的储存能。s1中经250℃加热后,由于强回复作用,释放了大量储存能,使铝箔内晶粒生长的驱动力降低,晶粒相应的生长速度大幅度下降,导致同样在高温退火后的再结晶晶粒尺寸明显小于未经回复处理的试样。

16.晶粒较小且均匀的尺寸能够在后续的腐蚀过程中不会因不均匀的晶粒产生不均匀的孔洞,提高比容的同时也保证了晶界间的结合力更大,更均匀,从而提高了腐蚀箔的强度(包括拉伸强度及折曲强度),另外,通过低温250度时保温2~4h的过程,给予了箔卷充分的释放水油气的过程,避免后续的氢再渗入及油气除不净造成箔卷粘连。通过提高再结晶温度(420℃)并且保温时间缩短,大大降低了生产的时长,并且在较短的时间内,也避免了晶粒生长过大。较高的真空度有利于顺利排出箔内的氢,可以改善在纯铝生产过程中成本很高的析氢的次数。

17.本发明的光箔晶粒控制方法通过控制退火过程中真空度及惰性气体流量,s1步骤中先低温段恒温,优先保障去除箔卷中的水及油,并且给予铝箔组织结构一个再结晶的回复能量过程,释放铝箔轧制过程中冷变形引起的位错密度过高而积蓄的能量,降低结晶过程的晶粒增长的驱动力,使晶粒均匀并且避免晶粒过多及个别尺寸过大。低温回复完后,s2中快速升温到420℃为加速晶粒再结晶的过程,简化了过长的保温时间,由于升温及保温时间较短,所以能合理的保证高温下晶粒不会异常增长,这样达到了提高生产效率,得到了尺寸合适,晶粒均匀的铝箔组织结构,对腐蚀后保证铝箔强度得到了关键的保障。

18.通过本发明的光箔晶粒控制方法,改善光箔生产工序的退火工艺可以达到改善光箔晶体结构,控制晶粒均匀度以及晶粒大小的作用,进而达到提升腐蚀后铝箔强度的目的。并且本发明的光箔晶粒控制通过调节退火温度,以物理方式强制进行二次析氢,使铝箔在腐蚀生产过程中不会产生铝芯气泡,从而提升了铝箔的强度。

19.本发明可以通过控制退火再结晶的过程使光箔有适合的晶粒大小及均匀度,有利于腐蚀加工后的腐蚀层的均匀性。

20.优选地,s1中抽高真空至0.5~1pa。

21.更优选地,s1中抽高真空至4pa。

22.为了进一步更好去除箔卷中的水及油,更好地控制晶粒大小及均匀度,优选地,s1

中升温速率为3~5℃/min,更优选为4℃/min。

23.在具体实施方式中,为了进一步得到尺寸合适,晶粒均匀的铝箔组织结构,优选地,s2中升温速率为1.4℃/min。

24.优选地,s2中所述惰性气体为5~10l/min。

25.在具体实施方式中,s3中所述首次降温速率为保持真空状态下的自然降温,降温至250℃。

26.优选地,s3中所述再次降温速率为2℃/min,再次降温至50~120℃出炉。

27.本发明还具体保护一种电解电容器用阳极箔的制备方法,包括高纯铝锭粗轧-精轧-退火-腐蚀-化成,其中退火处理采用上述所述光箔晶粒控制方法处理。

28.本发明还具体保护一种所述制备方法制备得到的电解电容器用阳极箔。

29.本发明还具体保护一种电解电容器用阳极箔在制备铝电解电容器中的应用。

30.本发明的光箔晶粒控制方法可以极大优化电解电容器用阳极箔的退火工艺,制备得到具有适合的晶粒大小及均匀度的光箔,有利于腐蚀加工后的腐蚀层的均匀性,显著提升了阳极箔的比容和强度,可以广泛应用于铝电解电容器领域。

31.另一方面,本发明还具体保护一种铝电解电容器,所述铝电解电容器的阳极箔为所述电解电容器用阳极箔。

32.与现有技术相比,本发明的有益效果是:

33.本发明光箔晶粒控制方法通过控制退火工艺的真空度及惰性气体流量,先低温段恒温去除水油,释放能量,降低结晶过程的晶粒增长的驱动力,再快速升温加速晶粒再结晶,得到尺寸合适,晶粒均匀的铝箔组织结构,提高比容的同时也保证了晶界间的结合力更大,更均匀,从而提高了腐蚀箔的强度。并且本发明的光箔晶粒控制通过调节退火温度,以物理方式强制进行二次析氢,使铝箔在腐蚀生产过程中不会产生铝芯气泡,从而提升了铝箔的强度。

34.本发明的光箔晶粒控制方法可以将最终铝箔的比容提升至(100微米光箔腐蚀后21vf比容达100μf/cm2以上,提升铝箔强度,拉伸强度可达26n/cm,折弯强度可达100回。

附图说明

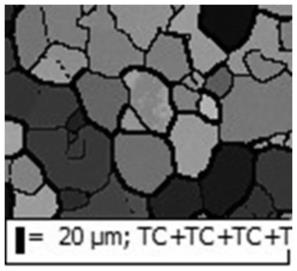

35.图1为实施例1的工艺光箔的晶粒组织ebsd晶粒图。

36.图2为对比例1的退火工艺光箔的晶粒组织ebsd晶粒图。

37.图3为对比例5的铝箔的扫描电镜图。

具体实施方式

38.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

39.实施例1

40.一种光箔晶粒控制方法,包括如下步骤:

41.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为100pa,快速升温至250℃,抽高真空至2pa,保温2h,升温速率为4℃/min;

42.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持

续充入惰性气体,流量为10l/min,保温3h;

43.s3.真空状态自然缓慢降温至250℃,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

44.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

45.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

46.其中退火步骤分别采用上述实施例1的光箔晶粒控制方法进行退火处理。

47.实施例2

48.一种光箔晶粒控制方法,包括如下步骤:

49.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为100pa,快速升温至250℃,抽高真空至1pa,保温2h,升温速率为4℃/min;

50.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持续充入惰性气体,流量为10l/min,保温3h;

51.s3.缓慢降温至250℃,降温速率为0.65℃/min,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

52.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

53.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

54.其中退火步骤分别采用上述实施例2的光箔晶粒控制方法进行退火处理。

55.实施例3

56.一种光箔晶粒控制方法,包括如下步骤:

57.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为100pa,快速升温至250℃,抽高真空至0.5pa,保温2h,升温速率为4℃/min;

58.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持续充入惰性气体,流量为10l/min,保温3h;

59.s3.缓慢降温至250℃,降温速率为0.65℃/min,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

60.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

61.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

62.其中退火步骤分别采用上述实施例3的光箔晶粒控制方法进行退火处理。

63.实施例4

64.一种光箔晶粒控制方法,包括如下步骤:

65.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为100pa,快速升温至250℃,抽高真空至1pa,保温2h,升温速率为4℃/min;

66.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持续充入惰性气体,流量为5l/min,保温3h;

67.s3.真空状态自然缓慢降温至250℃,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

68.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

69.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

70.其中退火步骤分别采用上述实施例4的光箔晶粒控制方法进行退火处理。

71.实施例5

72.一种光箔晶粒控制方法,包括如下步骤:

73.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为100pa,快速升温至250℃,抽高真空至1pa,保温2h,升温速率为8℃/min;

74.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持续充入惰性气体,流量为10l/min,保温3h;

75.s3.真空状态自然缓慢降温至250℃,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

76.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

77.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

78.其中退火步骤分别采用上述实施例5的光箔晶粒控制方法进行退火处理。

79.实施例6

80.一种光箔晶粒控制方法,包括如下步骤:

81.s1.将光箔样品至于退火炉中,退火炉抽真空至真空度为50pa,快速升温至250℃,抽高真空至1pa,保温2h,升温速率为4℃/min;

82.s2.保持真空度,快速升温到420℃,升温速率为1.4℃/min,保持真空度向炉内持续充入惰性气体,流量为10l/min,保温3h;

83.s3.真空状态自然缓慢降温至250℃,充入空气保持正常大气压,然后快速降温到100℃出炉,降温速率为2.5℃/min。

84.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

85.高纯铝锭粗轧-精轧-退火-腐蚀-化成,

86.其中退火步骤分别采用上述实施例6的光箔晶粒控制方法进行退火处理。

87.对比例1

88.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

89.高纯铝锭冷轧

‑‑‑

铝光箔

‑‑‑

退火处理

‑‑‑

加电腐蚀

‑‑‑

化成—阳极箔成品

90.其中,退火步骤为采用常规退火方案,保护气体正压下退火,开始升温到300℃,保温15h,降温至100℃出炉。

91.对比例2

92.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

93.高纯铝锭冷轧

‑‑‑

铝光箔

‑‑‑

退火处理

‑‑‑

加电腐蚀

‑‑‑

化成—阳极箔成品

94.其中,退火步骤为采用真空退火,2pa真空度下升温到420℃,保温2h,降温至100℃,出炉。

95.对比例3

96.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

97.高纯铝锭冷轧

‑‑‑

铝光箔

‑‑‑

退火处理

‑‑‑

加电腐蚀

‑‑‑

化成—阳极箔成品

98.其中,退火步骤为采用真空退火,2pa真空度下升温到520℃,保温2h,降温至100℃,出炉。

99.对比例4

100.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

101.高纯铝锭冷轧

‑‑‑

铝光箔

‑‑‑

退火处理

‑‑‑

加电腐蚀

‑‑‑

化成—阳极箔成品

102.其中,退火步骤为采用真空退火,2pa真空度下升温到300℃,保温15h,降温至100℃,出炉。

103.对比例5

104.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

105.高纯铝锭冷轧

‑‑‑

铝光箔

‑‑‑

退火处理

‑‑‑

加电腐蚀

‑‑‑

化成—阳极箔成品

106.其中,退火步骤为采用真空退火,2pa真空度下升温到250℃,保温2h,快速升温到500℃,保温2h后,降温至100℃,出炉。

107.对比例6

108.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

109.其中,退火步骤为采用真空退火,与实施例1基本相同,其区别在于s1中抽高真空至3pa。

110.5对比例7

111.一种电解电容器用阳极箔的制备方法,具体包括如下步骤:

112.其中,退火步骤为采用真空退火,与实施例1基本相同,其区别在于s1升温至250℃,升温速率为10℃/min。

113.结果检测

114.10对上述实施例1的退后前和退火后的铝箔的晶粒结构进行臊面检测,具体检

115.测方法为:把退火后的光箔用环氧树脂固化,检测面进行研磨抛光,然后用扫描电镜做ebsd检测。

116.检测结果见下表1:

117.表1.

[0118][0119]

其中铝箔强度优为折弯强度大于90回,合格为折弯强度75~89回,劣为折弯强度小于75回。

[0120]

其中,其他实施例1~6的铝箔的晶粒结构检测结果基本同实施例1,晶粒大小均匀,退火时间段,铝箔强度优,无其他不良现象。

[0121]

图1为经过实施例1的光箔晶粒控制方法进行退火处理后的ebsd晶粒图,可以看出得到了均匀并且大小合适的晶粒。

[0122]

图2为经过对比例1的光箔晶粒控制方法进行退火处理后铝箔的ebsd晶粒图,可以看出其晶粒不均匀,大小不一,且退火时间长。

[0123]

另外,图3为对比例5的铝箔的扫描电镜图,从图中可以看出,如果真空不够,则水

气除不净,则箔芯层会造成氢气聚集并爆发,造成局部出现气孔,影响强度。

[0124]

另外,对本发明的上述实施例和对比例的铝箔的比容和强度进行了测定,具体测定方法如下:

[0125]

比容:在光箔进行腐蚀和化成后,在21vf测试电压下进行比容检测,单位为μf/cm2。

[0126]

拉伸强度:用拉力机对10*1厘米的条状箔进行拉力测试,单位n/cm。

[0127]

折弯强度:用折弯机进行折弯测试,试样为10-1厘米,单位:回。

[0128]

具体检测结果见下表2:

[0129]

表2.

[0130]

序号比容拉伸强度折弯强度实施例11032695实施例210526105实施例31032695实施例410526105实施例51002682实施例610526103对比例61032665对比例7952675

[0131]

从上表2可以看出,本发明的铝箔的比容可以达到100μf/cm2以上,且铝箔强度好,拉伸强度均在26n/cm,折弯强度也可以达到优。

[0132]

对比例6中抽高真空的真空度不够,明显影响铝箔的强度,铝箔强度劣,折弯强度低于75回。

[0133]

对比例7中升温至250℃的升温速率过快,铝箔的比容和铝箔强度均下降。显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1