一种汽车铝合金压铸件的热处理装置及其热处理方法与流程

1.本发明属于热处理技术领域,特别涉及一种汽车铝合金压铸件的热处理装置。本发明还涉及一种汽车铝合金压铸件的热处理装置的热处理方法。

背景技术:

2.随着新能源汽车工业轻量化要求,汽车车身以及关键部件均已达到80%以上的铝合金挤压型材件以及压铸铝合金件,尤其压铸铝合金生产效率快以及成本低廉的优势已经在各大汽车厂商批量使用。轻量化是近年来一个十分迫切的要求,特别是对包括飞机、火车、汽车等运输业的意义非凡。一般认为,若汽车整车重量降低10%、燃油效率就可以提升6%~8%。汽车整车质量每减少100千克、百公里油耗可降低0.3~0.6升,二氧化碳排放可减少约5克/公里。因此当代新能源汽车轻量化一直以来是大家追求的目标。为实现这一目标,新能源汽车材料及技术的进步与发展起着举足轻重的作用,而使用轻质材料则是减轻车重的一个重要措施。

3.由于铝合金密度低,能够很好地满足车身材料轻量化的用材需求,其强度较高,接近或超过优质钢,加上塑性好,容易加工成型,具有优良的导电性和抗蚀性,且导热性能是钢的三倍左右,散热性好,对于车辆的制动系、轮胎和制动系统的热衰减都能起到一定的作用,目前已被广泛应用到汽车生产制造领域。然而,由于汽车工业的要求较高,目前的汽车铝合金压铸件仍存在着机械性能不足和稳定性不够等问题,存在安全隐患。另外,现有的铝合金热处理设备多为独立设置,需要不断将工件辗转转移于各个设备间,不仅费时费力,操作不便,而且极易对工件的金相组织造成影响,不利于热处理产品的品质把控。

技术实现要素:

4.发明目的:为了克服以上不足,本发明的目的是提供汽车铝合金压铸件的热处理装置及其热处理方法,其可连续性操作,简单便捷,降低了外部环境的影响;且通过对铝合金压铸件热处理方法的优化,有效改善了铝合金的热处理质量,显著提高了热处理的效率和品质。

5.技术方案:一种汽车铝合金压铸件的热处理装置,包括热处理炉主体和贯穿热处理炉主体的输送辊道,所述热处理炉主体内设有五个功能室,所述功能室按照工艺顺序从左到右依次为预热室、高温加热室、回火室、淬火室和时效室,所述热处理炉主体两端设有密封门,所述相邻的功能室之间设有舱门,所述预加热室、高温加热室、回火室顶端均设有加热器与风机,可独立的设置功能室内的温度,并通过工艺情况,选择不同的功率的加热器和风机;所述淬火室内设有淬火液池,所述时效室内设有加热体和提供电磁场施加电磁能时效的线圈。所述各密封门、舱门及功能室的功能参数均由中央控制系统统一控制,自动化程度高。时效室中可施加电磁能时效,可缩短时效析出时间,影响了时效析出相的形态和数量,进一步提高热处理后的材料力学性能,且简单易操作,便于工业化生产实施;且各功能室相邻连接,可实现连续性操作,简单便捷,且降低了外部环境的影响,显著提高了热处理

的效率和品质。

6.进一步的,上述的汽车铝合金压铸件的热处理装置,所述密封门与舱门均采用耐高温材料制备,且外侧边缘均设有耐高温密封胶,密封性好,且隔热保温,降低能力损耗。

7.进一步的,上述的汽车铝合金压铸件的热处理装置,所述预热室、高温加热室、回火室、淬火室和时效室内均设有温度传感器和烟雾传感器,所述风机与功能室连接的风道上设有风速传感器。通过设置的各传感器,可随时监测各功能室的内部环境情况,保证各功能室的环境的变化能够随时掌控,以便出现问题的时能够及时处理。

8.进一步的,上述的汽车铝合金压铸件的热处理装置,所述淬火室内输送辊道上方、下方均设有一组喷水口,所述上方的喷水口与下方的喷水口均与淬火液池相通,且分别由一个控制阀控制,即上方的喷水口与下方的喷水口可以同时打开,也可独立打开,便于针对不同情况,操作灵活方便。

9.本发明还提供一种汽车铝合金压铸件的热处理装置的热处理方法,包括以下步骤:1)预热处理,将压铸成型的铝合金压铸件置入输送辊道上,由输送辊道输送至预热室均匀化预热处理3

‑

6h;2)高温加热处理,将预热处理后的压铸件输送入高温加热室内二次加热,热处理温度为580

‑

630℃,保温1.5

‑

3h;3)高温回火处理,将高温加热处理后的压铸件输送入温度为380

‑

420℃的回火室中自然降温0.5

‑

1.5h,之后继续加热至620

‑

650℃,保温1

‑

2 h;4)淬火处理,将回火处理后的压铸件输送入淬火室中,喷水口喷水,可根据需求打开上方的喷水口或者下方的喷水口或者两者同时打开,水淬温度为50

‑

55℃;5)时效处理,将时效室升温到时效温度170

‑

220℃,将淬火后的压铸件放入时效室中,同时施加磁场,对压铸件施加电磁能时效,时效时间为3~8h。

10.进一步的,上述的汽车铝合金压铸件的热处理装置的热处理方法,所述步骤1中预热室预热温度为280

‑

300℃,预热升温速率为10

‑

20℃/min。

11.进一步的,上述的汽车铝合金压铸件的热处理装置的热处理方法,所述步骤2中高温加热处理的升温速率为25

‑

35℃/min。

12.进一步的,上述的汽车铝合金压铸件的热处理装置的热处理方法,所述步骤3中高温回火处理的升温速率为15

‑

25℃/min。

13.进一步的,上述的汽车铝合金压铸件的热处理装置的热处理方法,所述步骤5中对压铸件施加电磁能时效的施加磁场的频率为40

‑

60hz。

14.上述技术方案可以看出,本发明具有如下有益效果:1、本发明所述的汽车铝合金压铸件的热处理装置,通过在时效室中施加电磁能时效,可缩短时效析出时间,影响时效析出相的形态和数量,在一定程度上提高热处理后的材料力学性能,且简单易操作,便于工业化生产实施;且各功能室相邻连接,可实现连续性操作,简单便捷,且降低了外部环境的影响,显著提高了热处理的效率和品质; 2、本发明所述的汽车铝合金压铸件的热处理装置的热处理方法,通过预加热和适当提高热处理过程中的加热温度,从而能够使铸件的组织产生充分转变,有效提高机械性能和冲击韧性,灵活控制冷却方式,保证了合金的足够淬透性和组织的完全转变,并通过

施加电磁能时效,缩短时效析出时间,使析出相更加弥散均匀,进一步提高热处理后的机械性能,保证汽车工业的要求。

附图说明

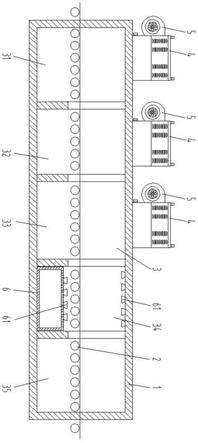

15.图1为本发明所述的汽车铝合金压铸件的热处理装置的结构示意图;图中:1 热处理炉主体、2输送辊道、3功能室、31预热室、32高温加热室、33回火室、34淬火室、35时效室、4加热器、5风机、6淬火液池、61喷水口。

具体实施方式

16.下面结合附图和具体实施例,进一步阐明本发明。

17.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

18.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

20.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

21.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

22.实施例1如果图1所示,一种汽车铝合金压铸件的热处理装置,包括热处理炉主体1和贯穿热处理炉主体1的输送辊道2,所述热处理炉主体1内设有五个功能室3,所述功能室3按照工艺顺序从左到右依次为预热室31、高温加热室32、回火室33、淬火室34和时效室35,所述热处理炉主体1两端设有密封门,所述相邻的功能室3之间设有舱门,所述预加热室31、高温加热室32、回火室33顶端均设有加热器4与风机5,可独立的设置功能室3内的温度,并通过工

艺情况,选择不同的功率的加热器4和风机5;所述淬火室34内设有淬火液池6,所述时效室35内设有加热体和提供电磁场施加电磁能时效的线圈。所述各密封门、舱门及功能室3的功能参数均由中央控制系统统一控制,自动化程度高。各功能室3相邻连接,可实现连续性操作,简单便捷,且降低了外部环境的影响,显著提高了热处理的效率和品质。

23.所述密封门与舱门均采用耐高温材料制备,且外侧边缘均设有耐高温密封胶,密封性好,且隔热保温,降低能力损耗。

24.所述预热室31、高温加热室32、回火室33、淬火室34和时效室35内均设有温度传感器和烟雾传感器,所述风机5与功能室3连接的风道上设有风速传感器。通过设置的各传感器,可随时监测各功能室的内部环境情况。

25.所述淬火室35内输送辊道2上方、下方均设有一组喷水口61,所述上方的喷水口61与下方的喷水口62均与淬火液池6相通,且分别由一个控制阀控制。

26.实施例2一种汽车铝合金压铸件的热处理装置的热处理方法,采用实施例1中的汽车铝合金压铸件的热处理装置实施,包括以下步骤:1)预热处理,将压铸成型的铝合金压铸件置入输送辊道2上,由输送辊道2输送至预热室31均匀化预热处理3,预热温度为280,预热升温速率为10℃/min。

27.2)高温加热处理,将预热处理后的压铸件输送入高温加热室32内二次加热,热处理温度为580℃,升温速率为25℃/min,保温1.5h;3)高温回火处理,将高温加热处理后的压铸件输送入温度为380℃的回火室33中自然降温0.5h,之后继续加热至620℃,升温速率为15℃/min,保温1 h;4)淬火处理,将回火处理后的压铸件输送入淬火室34中,喷水口61喷水,可根据需求打开上方的喷水口61或者下方的喷水口61或者两者同时打开,水淬温度为50℃;5)时效处理,将时效室35升温到时效温度170℃,将淬火后的压铸件放入时效室35中,同时施加磁场,施加磁场的频率为20hz,对压铸件施加电磁能时效,时效时间为3h。

28.实施例3一种汽车铝合金压铸件的热处理装置的热处理方法,采用实施例1中的汽车铝合金压铸件的热处理装置实施,包括以下步骤:1)预热处理,将压铸成型的铝合金压铸件置入输送辊道2上,由输送辊道2输送至预热室31均匀化预热处理4.5h,预热温度为290℃,预热升温速率为15℃/min。

29.2)高温加热处理,将预热处理后的压铸件输送入高温加热室32内二次加热,热处理温度为600℃,升温速率为30℃/min,保温2h;3)高温回火处理,将高温加热处理后的压铸件输送入温度为400℃的回火室33中自然降温1h,之后继续加热至630℃,升温速率为20℃/min,保温1.5 h;4)淬火处理,将回火处理后的压铸件输送入淬火室34中,喷水口61喷水,可根据需求打开上方的喷水口61或者下方的喷水口61或者两者同时打开,水淬温度为55℃;5)时效处理,将时效室35升温到时效温度200℃,将淬火后的压铸件放入时效室35中,同时施加磁场,施加磁场的频率为40hz,对压铸件施加电磁能时效,时效时间为5h。

30.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的

保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1