一种井下暂堵工具用高强快速溶解镁合金的3DP制备工艺

一种井下暂堵工具用高强快速溶解镁合金的3dp制备工艺

技术领域

1.本发明涉及镁合金3d打印技术领域,具体涉及一种井下暂堵工具用高强快速溶解镁合金的3dp制备工艺。

背景技术:

2.压裂技术是开发油气资源的核心技术,而井下暂堵工具(压裂球、桥塞)是决定分段压裂是否成功的关键因素。

3.在多级滑套分段压裂这项新技术中,压裂球和桥塞的存在主要起以下两方面的作用:一是将各级滑套打开,从而对各产层岩石进行压裂;二是隔离压裂液体。因此,井下暂堵工具需要具有较高的耐压强度,同时在所有压裂作业结束后,需要对油井内油管进行泄压,这样才能利于后期油气井的生产。目前的常规方法是利用油气层和油管的压力差将压裂球返排出井口,但是由于地层压力和现场施工压力的因素,压裂球可能会发生卡位,导致返排不成功;或者进行钻磨保持井筒畅通,但这一过程会增加施工周期,并且对钻具的要求很高,极大增加了成本及风险。因此,一种理想的井下暂堵工具应该是能够承受在压裂施工过程中产生的高压,并且能够在压裂作业结束后自行消失,免除井下暂堵工具的返排过程,进而能够有效降低施工成本和风险,缩短施工周期,提高施工效率。

4.现在市场上用于制备井下暂堵工具的镁合金强度较低、腐蚀速率较慢,影响开采效率。此外,目前市场上的井下暂堵工具主要是通过机加工来生产,但井下暂堵工具较为复杂,机加工具仍然有一定的难度。尤其是这种快速腐蚀合金,在加工过程中极易收到腐蚀,从而影响加工过程。因此开发一种可以强度高、溶解速率快,同时还能够快速按照用户的需求来需制备井下暂堵工具的镁合金及其制备方法对压裂开采油气资源具有重要意义,在油气开采领域的应用具有巨大的前景。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于提供一种井下暂堵工具用高强快速溶解镁合金的3dp制备工艺,以解决现有技术井下暂堵工具制作工艺复杂、机加工制备较为困难的问题。

6.为了解决上述技术问题,本发明采用如下技术方案:一种井下暂堵工具用高强快速溶解镁合金的3dp制备工艺,包括以下步骤:1)将材料组份配料混合均匀;2)将需要打印的制品形状导入计算机控制系统中,合金粉末和胶水在3d打印机中通过交替喷涂成型的方式打印得到所需要形状的坯料;3)对步骤2)得到的坯料进行干燥后,在保护气氛或真空中进行脱脂烧结;4)将步骤3)得到的坯料在保护气氛或真空中进行高温560℃~680℃烧结后冷却至室温。

7.本发明还提供一种井下暂堵工具用高强快速溶解镁合金,通过本发明所述井下暂

堵工具用高强快速溶解镁合金的3dp制备工艺制备得到,由粉料和辅料配合而成;其中粉料包括以下百分质量的成分:cu、fe、ni中的一种,其用量为0.1wt %~20 wt %;al为0.5wt%~20wt%;zn为0.1wt%~10wt%;余量为镁合金粉末;辅料为胶水。

8.与现有技术相比,本发明具有如下有益效果:本发明所述制备工艺得到的合金样品,具有第二相增强的效果,这些增强相同时又可以提高合金的腐蚀效率。另外,本发明制备得到的合金本身具有一定的空隙,可以在高压环境下自行致密化而不是碎裂,并且由于自身具有空隙,与压裂液接触面积较大,降解速率相比于传统压裂制品更快,可以有效提高开采效率。

附图说明

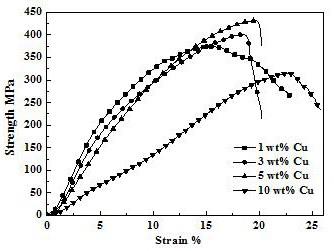

9.图1为实施例1~4的力学性能图。

10.图2为实施例5~8的力学性能图。

11.图3为实施例9~12的力学性能图。

12.图4为实施例1~4的sem照片,其中,(4a)为实施例1,(4b)为实施2,(4c)为实施例3,(4d)为实施例4。

13.图5为实施例5~8的sem照片,其中,(5a)为实施例1,(5b)为实施2,(5c)为实施例3,(5d)为实施例4。

14.图6为实施例9~12的sem照片,其中,(6a)为实施例1,(6b)为实施2,(6c)为实施例3,(6d)为实施例4。

15.图7为实施例1~4的腐蚀速率图。

16.图8为实施例5~8的腐蚀速率图。

17.图9为实施例9~12的腐蚀速率图。

具体实施方式

18.下面将结合附图及实施例对本发明作进一步说明。

19.一、一种井下暂堵工具用高强快速溶解镁合金的3dp制备工艺1)将原料合金粉末混合均匀。

20.2)将需要打印的制品形状导入计算机控制系统中,合金粉末和胶水在3d打印机中通过交替喷涂成型的方式打印得到所需要形状的坯料。其中,将合金粉末装入3d打印机中的金属料筒中,将胶水装入3d打印机中的胶水料筒中,所述交替喷涂包括如下步骤:先在粉床上均匀铺满一层合金粉末,在该层合金粉末上喷涂一层胶水,在再该胶水层上喷涂一层合金粉末,再喷涂一层胶水,交替喷涂合金粉和胶水,得到所述坯料。所述胶水为水基型低分子醇胶水。

21.3)对步骤2)得到的坯料进行干燥后,在保护气氛或真空中进行脱脂烧结。其中,坯料在空气中进行70℃~160℃干燥2h~6h。干燥后的坯料在保护气氛或真空中进行250℃~400℃脱脂烧结0.5h~10h。

22.4)将步骤3)得到的坯料在保护气氛或真空中进行高温550℃~680℃烧结后冷却至室温。其中,坯料在保护气氛或真空中进行550℃~680℃烧结3~100h。保护气为惰性气体。

23.二、一种井下暂堵工具用高强快速溶解镁合金

所述井下暂堵工具用高强快速溶解镁合金,通过本发明所述井下暂堵工具用高强快速溶解镁合金的3dp制备工艺制备得到,其原料由粉料和辅料配合而成;其中粉料包括以下百分质量的成分:cu、fe、ni中的一种,其用量为0.1wt %~20 wt %;al为0.5wt%~20wt%;zn为0.1wt%~10wt%;余量为镁合金粉末;辅料为胶水。

24.其中,所述cu粉、fe粉、ni粉为150目,镁合金粉末为25~500微米。

25.三、实施例和对比例通过本发明所述方法得到坯料,然后经过本发明所述烧结过程烧结后得到实施例1~12。

26.表1实施例cufenialzn11wt%

‑‑‑‑

9.08wt%0.65wt%23wt%

‑‑‑‑

9.08wt%0.65wt%35wt%

‑‑‑‑

9.08wt%0.65wt%410wt%

‑‑‑‑

9.08wt%0.65wt%5

‑‑

1wt%

‑‑

9.08wt%0.65wt%6

‑‑

3wt%

‑‑

9.08wt%0.65wt%7

‑‑

5wt%

‑‑

9.08wt%0.65wt%8

‑‑

10wt%

‑‑

9.08wt%0.65wt%9

‑‑‑‑

1wt%9.08wt%0.65wt%10

‑‑‑‑

3wt%9.08wt%0.65wt%11

‑‑‑‑

5wt%9.08wt%0.65wt%12

‑‑‑‑

10wt%9.08wt%0.65wt%注:

‑‑

表示不含有该组分。

27.实施例11)将原料合金粉末混合均匀。

28.2)将需要打印的制品形状导入计算机控制系统中,合金粉末和胶水在3d打印机中通过交替喷涂成型的方式打印得到所需要形状的坯料。其中,将合金粉末装入3d打印机中的金属料筒中,将胶水装入3d打印机中的胶水料筒中,所述交替喷涂包括如下步骤:先在粉床上均匀铺满一层合金粉末,在该层合金粉末上喷涂一层胶水,在再该胶水层上喷涂一层合金粉末,再喷涂一层胶水,交替喷涂合金粉和胶水,得到所述坯料。所述胶水为水基型低分子醇胶水。

29.3)对步骤2)得到的坯料进行干燥后,在保护气氛或真空中进行脱脂烧结。其中,坯料在空气中进行120℃干燥4h。干燥后的坯料在保护气氛或真空中进行350℃脱脂烧结2h。

30.4)将步骤3)得到的坯料在保护气氛或真空中进行高温620℃烧结后冷却至室温。其中,坯料在保护气氛或真空中进行620℃烧结12h。保护气为惰性气体。

31.采用与实施例1相同的方法制备实施例2~12,并对其力学性能和腐蚀速率进行检测。

32.表2:力学性能与腐蚀速率比较实施例抗压强度mpa腐蚀速率mm/年93℃

实施例13741542实施例24012174实施例34323182实施例43147876实施例53775253实施例64076683实施例74409091实施例827918621实施例93762935实施例104143648实施例114454926实施例1229210925结合附图4~6可以看出,样品中随着cu、fe、ni元素用量的增加,亮白的第二相数量也在逐渐增加,从表2和附图1~3相结合可以看出,随着cu、fe、ni三种元素用量的增加,实施例的抗压强度呈抛物线变化,前期有较为明显的提升,这些元素添加在5wt%时,样品的抗压强度最大,而用量在超过5wt%之后,都出现了较为明显的下降;而腐蚀速率则一直处于上升的态势,结合附图7~9能够很好的证明这一点,由此也能看出,可根据实际使用需要,在保证增材具有较高抗压强度的同时也具有较快的腐蚀速率。当增材中加入fe元素的时候,增材的抗压强度和腐蚀速率明显优于cu和ni,在fe的用量为5wt%时,抗压强度达到440mpa,腐蚀速率高达9091mm/年。本发明所述制备工艺得到的合金样品,具有第二相增强的效果,这些增强相同时又可以提高合金的腐蚀效率。另外,本发明制备得到的合金本身具有一定的空隙,可以在高压环境下自行致密化而不是碎裂,并且由于自身具有空隙,与压裂液接触面积较大,降解速率相比于传统压裂制品更快,可以有效提高开采效率。

33.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1