一种小型谐波减速器主轴调心装配装置及其使用方法与流程

1.本发明属于谐波减速器装配技术领域,具体是指一种小型谐波减速器主轴调心装配装置及其使用方法。

背景技术:

2.谐波齿轮传动减速器是利用行星齿轮传动原理发展起来的一种新型减速器,具有集成度高等优点,并且常常与电机集成在一起成为减速电机,谐波减速电机由于体积小、模块化、使用难度低,常常被应用于工业、民用小型机器人(机械手)领域,包括摄影机器人、家居机器人、家用机器人、教育机器人等。

3.微小型的谐波减速电机虽然使用简单,但是其自身的装配精度要求极高,尤其是壳体与主轴之间的同轴度,直接影响主轴旋转时的偏摆范围,即使使用比较先进的加工机床,加工和装配过程中不可避免的误差累计,也使目前的微小型谐波减速电机的旋转同轴度难以稳定在较小的范围,因此,本发明一反目前通用的加工装配习惯,克服了技术偏见,创造性地提出了一种基于气囊增压调心和后铸造固定方式的小型谐波减速器主轴调心装配装置及其使用方法。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提出了一种用于微小型谐波减速器的具有自适应调心功能的、能够极大地提高主轴和外壳间同轴度的主轴调心装配装置及其使用方法,为了解决主要应用于工业、家居机器人上的微小型高精密谐波器装配精度要求高的现有问题,本发明基于小型谐波器刚性相对不高的特点,充分运用了气压与液压结构原理与柔性壳体和薄膜原理,创造性地提出了自动调心定位式后铸造装置,结合环形气囊增压后膨胀的特点和同一腔体内流体的压力相等的原理,通过耐高温高压自动调心气囊对谐波器主轴本体进行调整和固定,自适应地提高谐波器主轴本体和谐波器外壳本体之间的同轴度,不仅在没有任何测量、反馈元件的情况下,仅仅依靠巧妙的机械结构便实现了谐波器外壳本体和谐波器主轴本体之间同轴安装的自适应位置调节,还规避了普通的机械加工方式带来的误差累计,在耐高温高压自动调心气囊固定好谐波器主轴本体的位置之后,通过后成型的方式将液态铝填充在谐波器外壳本体和底部后铸造模具之间,完成了最终对谐波器主轴本体的固定,有效地解决了目前的谐波器主轴的加工、装配流程误差累计大(已经达到工艺瓶颈阶段),以及主轴与壳体之间同轴度难以进一步提高的问题。

5.本发明采取的技术方案如下:本发明提出了一种小型谐波减速器主轴调心装配装置,包括自动调心定位式后铸造装置、谐波器壳体组件、谐波器驱动装置和调心装配工作台,所述自动调心定位式后铸造装置设于调心装配工作台上,自动调心定位式后铸造装置和调心装配工作台具有自适应调心定位,提高同轴度的作用,所述谐波器壳体组件设于自动调心定位式后铸造装置上,谐波器壳体组件具有防护功能,所述谐波器驱动装置设于谐波器壳体组件中,谐波器驱动装置具有驱动作用。

6.进一步地,所述自动调心定位式后铸造装置包括底部后铸造模具、后铸造式镂空顶壳、耐高温高压自动调心气囊和谐波减速装置,所述底部后铸造模具设于调心装配工作台上,所述底部后铸造模具上设有模具环形挡圈,底部后铸造模具具有盛装液态铝的作用,所述底部后铸造模具上环形均布设有模具扇形凸台,模具扇形凸台具有格挡作用,所述底部后铸造模具在模具扇形凸台的其中一组上设有模具避位圆孔,所述底部后铸造模具上设有模具底部凸台,所述底部后铸造模具在模具底部凸台上设有模具进料底孔,后铸造式镂空顶壳在调心完成之后通过后成型的方式制作,完美规避了加工误差对装配同轴度的影响,所述后铸造式镂空顶壳上设有顶壳外部挡圈,所述后铸造式镂空顶壳通过顶壳外部挡圈卡合设于模具环形挡圈中,所述后铸造式镂空顶壳上设有顶壳沟槽,所述后铸造式镂空顶壳上环形均布设有顶壳扇形镂空槽,所述模具扇形凸台卡合设于顶壳扇形镂空槽中,所述后铸造式镂空顶壳上设有顶壳中心圆环,所述耐高温高压自动调心气囊上设有高压气囊中心环,所述耐高温高压自动调心气囊通过高压气囊中心环卡合设于谐波器驱动装置上,所述耐高温高压自动调心气囊上设有高压气囊充气口,所述高压气囊充气口卡合设于模具避位圆孔中,所述谐波减速装置卡合设于谐波器壳体组件中,所述谐波减速装置上设有减速装置中心孔。

7.进一步地,所述谐波器壳体组件包括谐波器外壳本体和外壳底部维护封板,谐波器外壳本体具有防护作用,所述谐波器外壳本体的一端设有外壳端部圆孔,所述外壳底部维护封板卡合设于外壳端部圆孔中,通过便于拆装的外壳底部维护封板,能够提高检修的效率,所述谐波器外壳本体的另一端设有外壳开放式外圈,所述外壳开放式外圈卡合设于顶壳沟槽中。

8.进一步地,所述谐波器驱动装置包括微型驱动电机、驱动轮盘、驱动支撑轴承、轮盘支撑座、谐波器主轴本体和主轴端部支撑小轴承,所述微型驱动电机设于谐波器外壳本体中,微型驱动电机起驱动作用,所述微型驱动电机上设有电机转子圆台,所述微型驱动电机在电机转子圆台上设有电机输出轴,所述驱动轮盘卡合设于电机输出轴上,所述驱动轮盘和谐波减速装置固接,所述驱动支撑轴承卡合设于驱动轮盘上,所述轮盘支撑座卡合设于谐波器外壳本体中,所述驱动支撑轴承卡合设于轮盘支撑座中,轮盘支撑座起支撑作用,所述谐波器主轴本体卡合设于减速装置中心孔中,所述主轴端部支撑小轴承卡合设于谐波器主轴本体上,所述主轴端部支撑小轴承卡合设于顶壳中心圆环中,主轴端部支撑小轴承起支撑作用。

9.进一步地,所述调心装配工作台包括主体工作台、增压式自动调心装置和后铸造进料装置,增压式自动调心装置具有增大耐高温高压自动调心气囊中压力的作用,所述主体工作台上设有工作台底部方槽,所述底部后铸造模具设于主体工作台上,所述模具底部凸台位于工作台底部方槽中,所述高压气囊充气口位于工作台底部方槽中。

10.作为优选地,所述增压式自动调心装置包括高压气泵和进气管道,所述进气管道的一端设于高压气泵上,所述进气管道的另一端卡合设于高压气囊充气口中。

11.作为本发明的进一步优选,所述后铸造进料装置包括电热式融铝槽、进料管道和进料驱动装置,后铸造进料装置具有将后铸造式镂空顶壳的原材料融化并输送至底部后铸造模具中的作用,所述进料管道的一端设于电热式融铝槽中,所述进料管道的另一端设于模具进料底孔中,所述进料驱动装置设于进料管道上。

12.其中,所述后铸造式镂空顶壳的材质为铝。

13.本方案还公开了一种小型谐波减速器主轴调心装配装置的使用方法,包括如下步骤:

14.步骤一:将谐波器壳体组件、谐波减速装置和谐波器驱动装置安装完成;

15.步骤二:将耐高温高压自动调心气囊套在谐波器主轴本体上,并且将组装完成的谐波器壳体组件、谐波减速装置和谐波器驱动装置倒置在底部后铸造模具上,并将进气管道与高压气囊充气口连接、进料管道与模具进料底孔连接;

16.步骤三:启动高压气泵和电热式融铝槽,通过进气管道和高压气囊充气口向耐高温高压自动调心气囊中充入空气,随着耐高温高压自动调心气囊的膨胀,耐高温高压自动调心气囊对谐波器主轴本体的支撑从柔性支撑慢慢变为相对固定的刚性支撑,由于耐高温高压自动调心气囊内的气体压力一定相等,所以在此过程中能够自动调节谐波器主轴本体和谐波器外壳本体之间的同轴度,由于耐高温高压自动调心气囊和底部后铸造模具之间存在距离,后铸造式镂空顶壳的热量不足破坏耐高温高压自动调心气囊;

17.步骤四:启动进料驱动装置,将电热式融铝槽中融化的液态铝通过进料管道和模具进料底孔输送到底部后铸造模具中,使底部后铸造模具和谐波器外壳本体的间隙、以及底部后铸造模具和主轴端部支撑小轴承之间的间隙中充满液态铝,随着失去热量供应,底部后铸造模具中的液态铝凝固成型之后,将谐波器外壳本体及其连接的整体从底部后铸造模具上脱离;

18.步骤五:将耐高温高压自动调心气囊中的气体排出之后使用刀具将耐高温高压自动调心气囊划破,然后从顶壳扇形镂空槽中取出即可。

19.采用上述结构本发明取得的有益效果如下:本方案提出了一种用于微小型谐波减速器的具有自适应调心功能、能够极大地提高主轴和外壳间同轴度的主轴调心装配装置及其使用方法,为了解决主要应用于工业机器人上的微小型高精密谐波器装配精度要求极高的现有问题,本发明基于小型谐波器刚性相对不高的特点,充分运用了气压与液压结构原理与柔性壳体和薄膜原理,创造性地提出了自动调心定位式后铸造装置,结合环形气囊增压后膨胀的特点和同一腔体内流体的压力相等的原理,通过耐高温高压自动调心气囊对谐波器主轴本体进行调整和固定,自适应地提高谐波器主轴本体和谐波器外壳本体之间的同轴度,不仅在没有任何测量、反馈元件的情况下,仅仅依靠巧妙的机械结构便实现了谐波器外壳本体和谐波器主轴本体之间同轴安装的自适应位置调节,还规避了普通的机械加工方式带来的误差累计,在耐高温高压自动调心气囊固定好谐波器主轴本体的位置之后,通过后成型的方式将液态铝填充在谐波器外壳本体和底部后铸造模具之间,完成了最终对谐波器主轴本体的固定,有效地解决了目前的谐波器主轴的加工、装配流程误差累计大(已经达到工艺瓶颈阶段),以及主轴与壳体之间同轴度难以进一步提高的问题。

附图说明

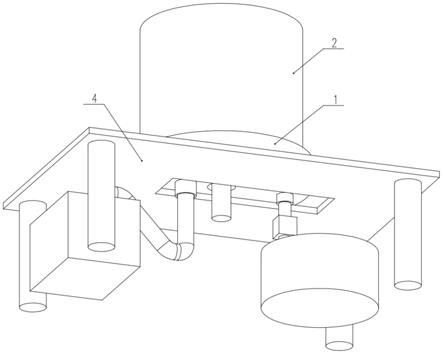

20.图1为本发明提出的一种小型谐波减速器主轴调心装配装置的立体图;

21.图2为本发明提出的一种小型谐波减速器主轴调心装配装置的主视图;

22.图3为图2中沿着剖切线a

‑

a的剖视图;

23.图4为本发明提出的一种小型谐波减速器主轴调心装配装置的自动调心定位式后

铸造装置的结构示意图;

24.图5为本发明提出的一种小型谐波减速器主轴调心装配装置的谐波器壳体组件的结构示意图;

25.图6为本发明提出的一种小型谐波减速器主轴调心装配装置的谐波器驱动装置的结构示意图;

26.图7为本发明提出的一种小型谐波减速器主轴调心装配装置的调心装配工作台的结构示意图;

27.图8为图3中ⅰ处的局部放大图;

28.图9为图3中ⅱ处的局部放大图;

29.图10为图3中ⅲ处的局部放大图。

30.其中,1、自动调心定位式后铸造装置,2、谐波器壳体组件,3、谐波器驱动装置,4、调心装配工作台,5、底部后铸造模具,6、后铸造式镂空顶壳,7、耐高温高压自动调心气囊,8、谐波减速装置,9、模具环形挡圈,10、模具扇形凸台,11、模具避位圆孔,12、模具底部凸台,13、模具进料底孔,14、顶壳中心圆环,15、顶壳沟槽,16、顶壳扇形镂空槽,17、顶壳外部挡圈,18、高压气囊中心环,19、高压气囊充气口,20、减速装置中心孔,21、谐波器外壳本体,22、外壳底部维护封板,23、外壳端部圆孔,24、外壳开放式外圈,25、微型驱动电机,26、驱动轮盘,27、驱动支撑轴承,28、轮盘支撑座,29、谐波器主轴本体,30、主轴端部支撑小轴承,31、电机转子圆台,32、电机输出轴,33、主体工作台,34、增压式自动调心装置,35、后铸造进料装置,36、工作台底部方槽,37、高压气泵,38、进气管道,39、电热式融铝槽,40、进料管道,41、进料驱动装置。

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.如图1所示,本发明提出了一种小型谐波减速器主轴调心装配装置,包括自动调心定位式后铸造装置1、谐波器壳体组件2、谐波器驱动装置3和调心装配工作台4,自动调心定位式后铸造装置1设于调心装配工作台4上,自动调心定位式后铸造装置1和调心装配工作台4具有自适应调心定位,提高同轴度的作用,谐波器壳体组件2设于自动调心定位式后铸造装置1上,谐波器壳体组件2具有防护功能,谐波器驱动装置3设于谐波器壳体组件2中,谐波器驱动装置3具有驱动作用。

35.如图1、图3、图4、图8、图9所示,自动调心定位式后铸造装置1包括底部后铸造模具

5、后铸造式镂空顶壳6、耐高温高压自动调心气囊7和谐波减速装置8,底部后铸造模具5设于调心装配工作台4上,底部后铸造模具5上设有模具环形挡圈9,底部后铸造模具5具有盛装液态铝的作用,底部后铸造模具5上环形均布设有模具扇形凸台10,模具扇形凸台10具有格挡作用,底部后铸造模具5在模具扇形凸台10的其中一组上设有模具避位圆孔11,底部后铸造模具5上设有模具底部凸台12,底部后铸造模具5在模具底部凸台12上设有模具进料底孔13,后铸造式镂空顶壳6在调心完成之后通过后成型的方式制作,完美规避了加工误差对装配同轴度的影响,后铸造式镂空顶壳6上设有顶壳外部挡圈17,后铸造式镂空顶壳6通过顶壳外部挡圈17卡合设于模具环形挡圈9中,后铸造式镂空顶壳6上设有顶壳沟槽15,后铸造式镂空顶壳6上环形均布设有顶壳扇形镂空槽16,模具扇形凸台10卡合设于顶壳扇形镂空槽16中,后铸造式镂空顶壳6上设有顶壳中心圆环14,耐高温高压自动调心气囊7上设有高压气囊中心环18,耐高温高压自动调心气囊7通过高压气囊中心环18卡合设于谐波器驱动装置3上,耐高温高压自动调心气囊7上设有高压气囊充气口19,高压气囊充气口19卡合设于模具避位圆孔11中,谐波减速装置8卡合设于谐波器壳体组件2中,所述谐波减速装置8上设有减速装置中心孔20。

36.如图1、图5、图8所示,谐波器壳体组件2包括谐波器外壳本体21和外壳底部维护封板22,谐波器外壳本体21具有防护作用,谐波器外壳本体21的一端设有外壳端部圆孔23,外壳底部维护封板22卡合设于外壳端部圆孔23中,通过便于拆装的外壳底部维护封板22,能够提高检修的效率,谐波器外壳本体21的另一端设有外壳开放式外圈24,外壳开放式外圈24卡合设于顶壳沟槽15中。

37.如图1、图3、图6、图10所示,谐波器驱动装置3包括微型驱动电机25、驱动轮盘26、驱动支撑轴承27、轮盘支撑座28、谐波器主轴本体29和主轴端部支撑小轴承30,微型驱动电机25设于谐波器外壳本体21中,微型驱动电机25起驱动作用,微型驱动电机25上设有电机转子圆台31,微型驱动电机25在电机转子圆台31上设有电机输出轴32,驱动轮盘26卡合设于电机输出轴32上,驱动轮盘26和谐波减速装置8固接,驱动支撑轴承27卡合设于驱动轮盘26上,轮盘支撑座28卡合设于谐波器外壳本体21中,驱动支撑轴承27卡合设于轮盘支撑座28中,轮盘支撑座28起支撑作用,谐波器主轴本体29卡合设于减速装置中心孔20中,主轴端部支撑小轴承30卡合设于谐波器主轴本体29上,主轴端部支撑小轴承30卡合设于顶壳中心圆环14中,主轴端部支撑小轴承30起支撑作用。

38.如图1、图2、图3、图7所示,调心装配工作台4包括主体工作台33、增压式自动调心装置34和后铸造进料装置35,增压式自动调心装置34具有增大耐高温高压自动调心气囊7中压力的作用,主体工作台33上设有工作台底部方槽36,底部后铸造模具5设于主体工作台33上,模具底部凸台12位于工作台底部方槽36中,高压气囊充气口19位于工作台底部方槽36中;增压式自动调心装置34包括高压气泵37和进气管道38,进气管道38的一端设于高压气泵37上,进气管道38的另一端卡合设于高压气囊充气口19中;后铸造进料装置35包括电热式融铝槽39、进料管道40和进料驱动装置41,后铸造进料装置35具有将后铸造式镂空顶壳6的原材料融化并输送至底部后铸造模具5中的作用,进料管道40的一端设于电热式融铝槽39中,进料管道40的另一端设于模具进料底孔13中,进料驱动装置41设于进料管道40上。

39.后铸造式镂空顶壳6的材质为铝。

40.具体使用时,用户首先将谐波器壳体组件2、谐波减速装置8和谐波器驱动装置3安

装完成;然后将耐高温高压自动调心气囊7套在谐波器主轴本体29上,并且将组装完成的谐波器壳体组件2、谐波减速装置8和谐波器驱动装置3倒置在底部后铸造模具5上,并将进气管道38与高压气囊充气口19连接、进料管道40与模具进料底孔13连接;紧接着启动高压气泵37和电热式融铝槽39,通过进气管道38和高压气囊充气口19向耐高温高压自动调心气囊7中充入空气,随着耐高温高压自动调心气囊7的膨胀,耐高温高压自动调心气囊7对谐波器主轴本体29的支撑从柔性支撑慢慢变为相对固定的刚性支撑,由于耐高温高压自动调心气囊7内的气体压力一定相等,所以在此过程中能够自动调节谐波器主轴本体29和谐波器外壳本体21之间的同轴度,由于耐高温高压自动调心气囊7和底部后铸造模具5之间存在距离,后铸造式镂空顶壳6的热量不足破坏耐高温高压自动调心气囊7;最后启动进料驱动装置41,将电热式融铝槽39中融化的液态铝通过进料管道40和模具进料底孔13输送到底部后铸造模具5中,使底部后铸造模具5和谐波器外壳本体21的间隙、以及底部后铸造模具5和主轴端部支撑小轴承30之间的间隙中充满液态铝,随着失去热量供应,底部后铸造模具5中的液态铝凝固成型之后,将谐波器外壳本体21及其连接的整体从底部后铸造模具5上脱离;将耐高温高压自动调心气囊7中的气体排出之后使用刀具将耐高温高压自动调心气囊7划破,然后从顶壳扇形镂空槽16中取出即可,以上便是本发明整体的工作流程,下次使用时重复此步骤即可。

41.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

43.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1