有色冶炼含砷物料协同处理与利用的方法与流程

1.本发明涉及固体废弃物处理技术领域,特别涉及一种有色冶炼含砷物料协同处理与利用的方法。

背景技术:

2.工业生产中,硫化砷渣生成后便会堆放在一起集中处理。硫化砷渣的主要成分为as2s3,常用的处理方法分为火法和湿法。火法主要是焙烧法,湿法主要包括碱浸法、硫酸铁浸出法和硫酸铜置换法等。火法:砷的回收率低,容易造成环境污染,产品质量差。碱浸法:氢氧化钠用量较大,运行成本较高;硫酸铁浸出法:流程比较复杂,过程中返料较多,产品杂质含量较高,投资大;硫酸铜置换法:砷的回收率仅55%左右。

3.冶炼烟尘是金、铜、锡、铅、锌等有色金属冶炼过程中挥发性元素随烟气带走并经收尘冷凝后的产物产生的烟尘,其主要的化合物组成为:cuo、pbo、zno、as2o3、fe2o3和k2o等。冶炼烟尘成分和物相渣组成差别较大,没有统一的处理方法。

4.故需要提供一种有色冶炼含砷物料协同处理与利用的方法来解决上述技术问题。

技术实现要素:

5.本发明提供一种有色冶炼含砷物料协同处理与利用的方法,以解决现有技术中的含硫含砷物料与含砷金属氧化物共同处理的目的是脱砷,而且其主要工艺是火法,无法避免硫的损失,而且脱砷效果不好,污染环境严重,工业生产时存在极大的安全隐患,不利于处理后的尾渣二次资源化利用的技术问题。

6.为解决上述技术问题,本发明的技术方案为:

7.本发明提供一种有色冶炼含砷物料协同处理与利用的方法,用于对含有硫化砷的硫化砷渣进行脱砷固硫处理,以及用于对冶炼烟尘或氧化金属矿粉进行脱砷处理,其特征在于,包括:

8.步骤a,将所述硫化砷渣与所述冶炼烟尘或所述氧化金属矿粉输入到原料混合机中进行混合,并输出热解原料,其中,所述冶炼烟尘为有色金属冶炼过程中挥发性元素随烟气带走并经收尘冷凝后的产物产生的烟尘,所述氧化金属矿粉为原矿开采物料或选矿工艺环节的中间产物;

9.步骤b,将所述步骤a输出的热解原料输送到低温热解炉中;

10.步骤c,向所述步骤b中的所述低温热解炉中持续输入用于形成无氧气氛的惰性气体;

11.步骤d,对所述步骤b中的所述低温热解炉,按第一设定温度进行加热热解,并按第一设定时长进行保温,使得硫化砷中的硫形成固态金属硫化物,硫化砷中的砷形成气态三氧化二砷,分别输出含有金属硫化物的热解物料以及含有三氧化二砷的低温热解气;

12.步骤e,将用于分解砷酸盐的碳粉和所述步骤d输出的热解物料输入到高温热解炉中;

13.步骤f,向所述步骤e中的所述高温热解炉中持续输入用于形成无氧气氛的惰性气体;以及,

14.步骤g,对所述步骤e中的所述高温热解炉,按第二设定温度进行加热热解,并按第二设定时长进行保温,使得所述冶炼烟尘或所述氧化金属矿粉中的固态三氧化二砷变为气态,并对砷酸盐进行分解,输出含有金属硫化物的热解尾渣和含有三氧化二砷的高温热解气。

15.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述步骤d中,将所述第一设定温度设置为200~400℃,将所述第一设定时长设置为60~180min。

16.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述步骤g中,将所述第二设定温度设置为500~700℃,将所述第二设定时长设置为60~180min。

17.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述有色冶炼含砷物料协同处理与利用的方法在所述步骤a之前还包括步骤h,将所述硫化砷渣输入到破碎机中,破碎为粒径为1mm

‑

30mm的微粒并输出。

18.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述有色冶炼含砷物料协同处理与利用的方法还包括:步骤i,先将所述步骤d输出的所述低温热解气和所述步骤g输出的所述高温热解气输入到高温气固分离塔中,使得所述低温热解气和所述高温热解气中的三氧化二砷保持气态,并过滤掉所述低温热解气和所述高温热解气中的粉尘形成过滤热解气,再将过滤热解气输入到冷凝收砷装置中,对其进行冷凝收砷,输出精白砷。

19.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述有色冶炼含砷物料协同处理与利用的方法还包括步骤j,先将所述步骤d输出的所述低温热解气和所述步骤g输出的所述高温热解气输入到高温气固分离塔中,使得所述低温热解气和所述高温热解气中的三氧化二砷保持气态,并过滤掉所述低温热解气和所述高温热解气中的粉尘形成过滤热解气,再将过滤热解气输入到还原塔中,对其进行碳还原,输出金属砷。

20.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述有色冶炼含砷物料协同处理与利用的方法还包括步骤k,先将所述步骤d输出的所述低温热解气和所述步骤g输出的所述高温热解气输入到高温气固分离塔中,使得所述低温热解气和所述高温热解气中的三氧化二砷保持气态,并过滤掉所述低温热解气和所述高温热解气中的粉尘,再将一部分过滤后的所述低温热解气和所述高温热解气输入到冷凝收砷装置中,对其进行冷凝收砷,输出精白砷,并将另一部分过滤后的所述低温热解气和所述高温热解气输入到还原塔中,对其进行碳还原,输出金属砷。

21.本发明所述的有色冶炼含砷物料协同处理与利用的方法中,所述步骤d中设置为通过外部烟气对所述低温热解炉中的热解原料进行加热热解,所述步骤g中设置为通过外部烟气对所述高温热解炉的热解物料进行加热热解,所述步骤k中设置为通过外部烟气对所述高温气固分离塔中的低温热解气和高温热解气进行高温过滤,且将所述步骤d中使用的外部烟气设置为所述步骤g使用后的外部烟气和所述步骤k使用后的外部烟气的混合气体。

22.本发明相较于现有技术,其有益效果为:本发明的有色冶炼含砷物料协同处理与利用的方法,其通过向低温内筒中持续输入氮气,使低温内筒无限接近无氧气氛,有利于抑制硫化砷渣中的硫化砷与氧气发生反应生成二氧化硫,防止污染环境和增加处理成本。硫

化砷渣中的硫化砷与冶炼烟尘或氧化金属矿粉中的氧化金属发生反应,生成固态金属硫化物和气态三氧化二砷。向高温内筒持续输入氮气,使高温内筒无限接近无氧气氛,可以有效防止三氧化二砷与氧化金属和氧气发生反应生成砷酸盐。将碳粉输入到高温内筒中,可以对可能存在的砷酸盐进行分解,有效保证脱砷完全。本发明的有色冶炼含砷物料协同处理与利用的方法,将多种物料协同处理,脱砷固硫,反应物中的有价金属通过硫化方式,得以升值,且保留了其中的硫,有利于后续火法冶炼;相比流化床、鼓风炉、反射炉等传统炉型,其烟气气量极少,硫损失小,二次污染低;适应性强,可针对不同有色金属冶炼产物,调整相应工艺参数和物料添加比例,均有较好效果,工艺流程简单,可工业化大规模处理。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本发明的部分实施例相应的附图。

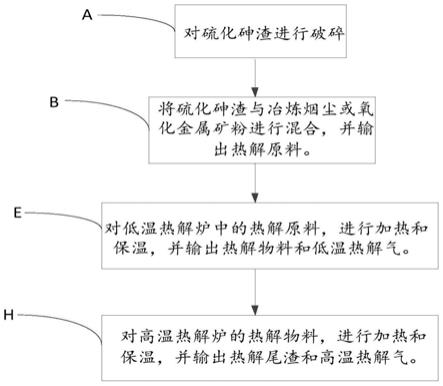

24.图1为本发明的有色冶炼含砷物料协同处理与利用设备的结构框图。

25.图2为本发明的有色冶炼含砷物料协同处理与利用的方法的部分流程图。

26.图3为本发明的有色冶炼含砷物料协同处理与利用的方法的另一部分流程图。

27.其中,

28.图1的标记如下:

29.11、低温固硫装置,

30.111、破碎机,112、原料混合机,113、原料进料机构,114、低温热解炉,115、氮气制造机,

31.12、高温热解装置,

32.121、热解料进料机构,122、高温热解炉,123、热解料出料机构,124、添加剂进料机构,

33.13、收砷装置,

34.131、高温气固分离塔,132、冷凝收砷装置,133、还原塔,

35.14、供热装置,

36.141、烟气母管,142、燃烧机构。

37.15、尾气净化系统。

38.在图中,结构相似的单元是以相同标号表示。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明中所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」、「顶部」以及「底部」等词,仅是参考附图的方位,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

41.本发明术语中的“第一”“第二”等词仅作为描述目的,而不能理解为指示或暗示相

对的重要性,以及不作为对先后顺序的限制。

42.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.现有技术中的含硫含砷物料与含砷金属氧化物共同处理的目的是脱砷,而且其主要工艺是火法,无法避免硫的损失,而且脱砷效果不好,污染环境严重。工业生产时存在极大的安全隐患,不利于处理后的尾渣二次资源化利用。

44.如下为本发明提供的一种能解决以上技术问题的有色冶炼含砷物料协同处理与利用设备,以及有色冶炼含砷物料协同处理与利用的方法的优选实施例。

45.请参照图1,本发明提供一种有色冶炼含砷物料协同处理与利用设备进行脱砷固硫操作,有色冶炼含砷物料协同处理与利用设备包括低温固硫装置11、高温热解装置12、收砷装置13、供热装置14和尾气净化系统15。

46.其中,低温固硫装置11包括破碎机111、原料混合机112、原料进料机构113、低温热解炉114和氮气制造机115。

47.破碎机111用于将硫化砷渣破碎为粒径为1mm

‑

30mm的微粒。原料混合机112与破碎机111连接,用于将硫化砷渣与冶炼烟尘或氧化金属矿粉进行混合。原料进料机构113与原料混合机112连接,用于承接和输送原料混合机112输出的热解原料。

48.低温热解炉114包括低温内筒、低温夹套和低温搅动机构。低温内筒用于容置原料进料机构113输出的热解原料,低温内筒设置有低温热解进料口、低温热解出料口和低温热解出气口。低温热解进料口与原料进料机构113连接,用于承接原料进料机构113输出的热解原料,低温热解出料口用于输出含有金属硫化物的热解物料,低温热解出气口用于输出含有三氧化二砷的低温热解气。低温夹套包裹在低温内筒的外部,用于通过输入外部烟气对低温内筒中的热解原料进行加热热解。低温搅动机构设置在低温内筒中,用于对低温内筒中的热解原料进行搅拌。

49.氮气制造机115与原料进料机构113和低温内筒均连接,用于向原料进料机构113和低温内筒中输入氮气形成无氧气氛。

50.其中,高温热解装置12包括热解料进料机构121、高温热解炉122、添加剂进料机构124和热解料出料机构123。

51.热解料进料机构121的内部设置有螺旋结构,热解料进料机构121与低温热解出料口连接,用于输送低温热解出料口输出的热解物料。热解料进料机构121还与氮气制造机115连接,用于向热解料进料机构121中输入氮气,形成无氧气氛。

52.高温热解炉122包括高温内筒、高温夹套和高温搅动机构。高温内筒用于容置热解料进料机构121输出的热解物料,高温内筒与氮气制造机115连接,用于向高温内筒中输入氮气形成无氧气氛。高温内筒包括高温热解进料口、高温热解出料口和高温热解出气口,高温热解进料口与热解料进料机构121连接,用于输入热解料进料机构121输出的热解物料,高温热解出料口用于输出含有金属硫化物的热解尾渣,高温热解出气口用于输出含有三氧化二砷的高温热解气。高温夹套包裹在高温内筒的外部,用于通过输入外部烟气对高温内

筒中的热解原料进行加热热解。高温搅动机构设置在高温内筒中,用于对高温内筒中的热解物料进行搅拌。

53.添加剂进料机构124,其内部设置有螺旋结构,添加剂进料机构124与高温内筒连接,用于向高温内筒中输入碳粉,使得高温内筒中的砷酸盐得到分解。添加剂进料机构124还与氮气制造机115连接,用于向添加剂进料机构124中输入氮气,形成无氧气氛。

54.热解料出料机构123的内部设置有螺旋结构,热解料出料机构123与高温热解出料口连接,用于输出含有金属硫化物的热解尾渣。

55.其中,收砷装置13包括高温气固分离塔131、冷凝收砷装置132、还原塔133。

56.高温气固分离塔131用于对低温热解出气口输出的低温热解气和高温热解出气口输出的高温热解气进行过滤得到过滤热解气。高温气固分离塔131包括分离塔内炉和分离塔夹套,分离塔内炉包括分离塔气体入口和分离塔气体出口,分离塔气体入口与低温热解出气口和高温热解出气口均连接,分离塔气体入口用于输入低温热解气和高温热解气,分离塔气体出口用于输出过滤热解气。分离塔内炉分为上部的过滤腔体和下部的排灰腔体,排灰腔体呈圆锥形,其底部设置有排灰口。分离塔内炉还包括支撑板、多根过滤膜管和反吹管,支撑板沿过滤腔体的径向固定在过滤腔体内。支撑板将过滤腔体分割成两部分,远离排灰腔体的部分为上腔体,靠近排灰腔体的部分为下腔体,且上腔体的容量小于下腔体的容量。分离塔气体入口和分离塔气体出口分别位于下腔体相对的两侧,且分离塔气体出口高于分离塔气体入口。多根过滤膜管沿过滤腔体的轴向固定在过滤腔体内,过滤膜管贯穿固定在支撑板上。反吹管的一端位于高温气固分离塔131的外部,另一端位于上腔体内,反吹管位于上腔体的一端设置有多个反吹口,多个反吹口分别与多根过滤膜管对应连通,反吹管用于使过滤膜管内的灰尘从排灰口排出。分离塔夹套包裹在分离塔内炉的周侧,分离塔夹套用于输入高温烟气,对分离塔内炉中的低温热解气和高温热解气进行加热,且分离塔夹套的出口和高温夹套的出口均与低温内筒的入口连接。

57.冷凝收砷装置132与分离塔气体出口连接,用于对过滤热解气进行冷凝收砷,得到精白砷。

58.还原塔133与分离塔气体出口连接,用于对过滤热解气进行碳还原得到金属砷。

59.其中,尾气净化系统15设置为碱洗塔,尾气净化系统15与冷凝收砷装置132和还原塔133均连接,用于将冷凝收砷装置132和还原塔133排出的热解尾气通过氢氧化钠溶液进行无害处理。

60.其中,供热装置14包括烟气母管141和燃烧机构142。烟气母管141用于输送高温烟气,烟气母管141的出口与高温夹套的入口和分离塔夹套的入口均连接。燃烧机构142用于产生高温烟气,燃烧机构142与烟气母管141的入口连接。

61.本发明的有色冶炼含砷物料协同处理与利用设备,能够将多种含砷物料混合协同处理,在减少环境污染的同时,实现了资源的二次利用。

62.请参照图2和图3,本发明还提供一种有色冶炼含砷物料协同处理与利用的方法,用于对含有硫化砷的硫化砷渣进行脱砷固硫处理,硫化砷渣中固体成分按质量百分比含as为25~50%,s为20%~40%,以及用于对冶炼烟尘或氧化金属矿粉进行脱砷处理。其中,冶炼烟尘为有色金属冶炼过程中挥发性元素随烟气带走并经收尘冷凝后的产物产生的烟尘,冶炼烟尘中固体成分按质量百分比含cuo为2~30%,pbo为2~30%,zno为2~30%,as2o3为

10~30%。氧化金属矿粉为原矿开采物料或选矿工艺环节的中间产物,氧化铅矿粉固体成分按质量百分比含pbo为30~50%,as2o3为1

‑

15%,氧化铜矿粉固体成分按质量百分比含cuo为15~30%,as2o3为1

‑

15%。有色冶炼含砷物料协同处理与利用的方法使用上述的有色冶炼含砷物料协同处理与利用设备进行脱砷固硫操作。有色冶炼含砷物料协同处理与利用的方法包括以下步骤。

63.步骤a,将硫化砷渣输入到破碎机111中,破碎为粒径为1mm

‑

30mm的微粒并输出。

64.步骤b,将步骤a输出的硫化砷渣与冶炼烟尘或氧化金属矿粉输入到原料混合机112中进行混合,并输出热解原料。

65.步骤c,将步骤b输出的热解原料通过原料进料机构113输送到预热过的低温内筒中,并向原料进料机构113中持续通过氮气制造机115输入用于形成无氧气氛的氮气。

66.步骤d,向步骤c中的低温内筒中持续通过氮气制造机115输入用于形成无氧气氛的氮气。

67.步骤e,对步骤c中的低温内筒中的热解原料通过低温搅动机构进行搅拌,并通过低温夹套中的外部烟气按第一设定温度进行加热热解,按第一设定时长进行保温,其中第一设定温度设置为200~400℃,第一设定时长设置为60~180min,使得硫化砷中的硫形成固态金属硫化物,硫化砷中的砷形成气态三氧化二砷,分别输出含有金属硫化物的热解物料以及含有三氧化二砷的低温热解气。

68.步骤f,将用于分解砷酸盐的碳粉通过添加剂进料机构124输入到预热过的高温内筒中,并通过热解料进料机构121将步骤e输出的热解物料输入到高温内筒中,并向添加剂进料机构124和热解料进料机构121中持续通过氮气制造机115输入用于形成无氧气氛的氮气。

69.步骤g,向步骤f中的高温内筒中通过氮气制造机115持续输入用于形成无氧气氛的氮气。

70.步骤h,对步骤f中的高温内筒的热解物料通过高温搅动机构进行搅拌,并通过高温夹套中的外部烟气按第二设定温度进行加热热解,按第二设定时长进行保温,其中第二设定温度设置为500~700℃,第二设定时长设置为60~180min,使得冶炼烟尘或氧化金属矿粉中的固态三氧化二砷变为气态,并对可能会产生的砷酸盐或热解物料中可能会存在的砷酸盐进行分解,通过热解料出料机构123输出含有金属硫化物的热解尾渣和含有三氧化二砷的高温热解气。

71.步骤i,先将步骤e输出的低温热解气和步骤h输出的高温热解气输入到分离塔内炉中,通过分离塔夹套中的外部烟气对其进行高温过滤,使得低温热解气和高温热解气中的三氧化二砷保持气态,并过滤掉低温热解气和高温热解气中的粉尘形成过滤热解气,再过滤热解气输入到冷凝收砷装置132中,对其进行冷凝收砷,分别输出精白砷和热解尾气,和/或将部分过滤热解气输入到还原塔133中,对其进行碳还原,分别输出金属砷和热解尾气。

72.步骤j,将步骤h中高温夹套输出的外部烟气和步骤i中分离塔夹套输出外部烟气混合后输入到步骤e中低温夹套中。

73.步骤k,将步骤i输出的热解尾气通过尾气净化系统15进行无害处理,并达标排放。

74.上述步骤a中的方法,将硫化砷渣输入到破碎机111中,破碎为粒径为1mm

‑

30mm的

微粒,有利于后续步骤中硫化砷渣与冶炼烟尘或氧化金属矿粉能够反应充分,提高热解质量和效率。

75.上述步骤b中的方法,将步骤a输出的硫化砷渣与冶炼烟尘或氧化金属矿粉输入到原料混合机112中进行混合,有利于后续步骤能够将硫化砷渣充分热解,提高热解质量和效率。

76.上述步骤c、步骤d和步骤e的方法中,向原料进料机构113和低温内筒中持续输入氮气,使低温内筒无限接近无氧气氛,有利于抑制硫化砷渣中的硫化砷与氧气发生反应生成二氧化硫,既可以固硫,又可以防止污染环境和增加处理成本。

77.步骤e的方法中,硫化砷渣中的硫化砷与冶炼烟尘或氧化金属矿粉中的氧化金属发生反应,生成固态金属硫化物和气态三氧化二砷。其反应化学式为3cuo+as2s3=as2o3(g)+3cus,3pbo+as2s3=as2o3(g)+3pbs,既可以使硫化砷中的硫以固态金属硫化物的形式保留下来,又可以使硫化砷中的砷形成气态三氧化二砷,从而使得硫化砷渣脱砷固硫。需要说明的是,以上仅列举了硫化砷与部分氧化金属的化学反应式,硫化砷与其他氧化金属的反应均具有相同的效果,此处不再一一列举。

78.上述步骤e的方法中,将第一设定温度设置为200~400℃,既可以提高热解质量和效率,又可以节约能源。实验数据证明,当第一设定温度小于200℃,硫化砷渣中的硫化砷与冶炼烟尘或氧化金属矿粉中的氧化金属反应不充分。当第一设定温度大于400℃,能源消耗较大。

79.上述步骤e的方法中,将第一设定温度设置为200~300℃时,同时将第一设定时长设置为120~180min,改方法可以有效节约能源。将第一设定温度设置为300~400℃时,同时将第一设定时长设置为60~120min,该方法可以有效节约热解时间。

80.上述步骤e和步骤h的热解过程中,三氧化二砷会与氧化金属可能会发生反应生成砷酸盐,其化学反应式为,as2o3+3cuo+o2(g)=cu3(aso4)2,as2o3+3pbo+o2(g)=pb3(aso4)2,1.667as2o3(g)+3cuo=cu3(aso4)2+1.333as,1.667as2o3(g)+3pbo=pb3(aso4)2+1.333as。上述步骤f、步骤g和步骤h的方法中,向添加剂进料机构124、热解料进料机构121和高温内筒持续输入氮气,使高温内筒无限接近无氧气氛,无氧气氛相对于有氧气氛可以有效防止三氧化二砷与氧化金属和氧气发生反应生成砷酸盐。同时热解原料中可能也会存在砷酸盐,将碳粉输入到高温内筒中,可以对砷酸盐进行分解,有效保证脱砷完全。其化学反应式为,2cu3(aso4)2+8c=as4(g)+6cu+8co2(g),2pb3(aso4)2+8c=as4(g)+6pb+8co2(g)。需要说明的是,以上仅列举了三氧化二砷与部分氧化金属的化学反应式,也仅列举了部分砷酸盐与碳的化学反应式,三氧化二砷与其他氧化金属,以及其他砷酸盐与碳的化学反应均具有相同的效果,此处不再一一列举。

81.上述步骤h的方法中,实验证明如果第二设定温度低于500℃,不利于冶炼烟尘或氧化金属矿粉中的中的固态三氧化二砷升华为气态,且如果第二设定温度超过750℃,三氧化二砷会与碳发生反应生成砷,此时砷会与热解尾渣混在一起,增加砷的回收难度,降低了砷的收集效率。步骤h中将第二设定温度设置为500~700℃,既可以提高热解质量和效率,又不会产生砷,砷会以气态三氧化二砷的形成集中输送和处理,提高了砷的收集效率,降低了砷的收集难度。

82.上述步骤h的方法中,将第二设定温度设置为500~600℃,第二设定时长设置为

120~180min,改方法可以有效节约能源。将第二设定温度设置为600~700℃,第二设定时长设置为60~120min,改方法可以有效节约热解时间。

83.上述步骤e和步骤h的热解过程中,通过低温搅动机构和高温搅动机构进行搅拌进行搅拌,可以使得热解更加充分,提高了热解效果和热解质量。

84.上述步骤i的方法中,既可以冷凝得到精白砷,又可以碳还原得到金属砷,有效利用废气。其中,碳还原的化学反应式为,2as2o3+3c=4as+3co2。在冷凝和碳还原之前先采用高温过滤方法,使得低温热解气和高温热解气中的三氧化二砷保持气态,并过滤掉低温热解气和高温热解气中的粉尘形成过滤热解气。不仅可以有效提高后续精白砷和金属砷的精度,而且可以防止气态三氧化二砷冷凝形成玻璃砷堵塞管道。

85.上述步骤j的方法中,分离塔夹套和高温夹套输出的外部烟气作为热源输入到低温夹套中,实现了热能的多次利用。

86.当冶炼烟尘或氧化金属矿粉中含有氧化铜时,在步骤h中的高温条件下,会有少量的硫化铜分解为硫化亚铜和单质硫,因此会有少量的硫以气态的形式损失。上述步骤b中,将冶炼烟尘或氧化金属矿粉设置为只含有氧化铅的金属矿粉,在步骤h中,可以避免生成单质硫而流失,进一步提高硫的回收率。

87.以下为利用上述的有色冶炼含砷物料协同处理与利用设备和有色冶炼含砷物料协同处理与利用的方法的实例。

88.实例1

89.一种有色冶炼含砷物料协同处理与利用的方法,硫化砷渣和冶炼烟尘来自云南某冶炼公司,其中硫化砷渣中,按质量百分比含s为25%,as含量为38%。

90.将原料通过密闭式原料进料机构放入预热后的低温热解炉114中,加热至400℃,保温90min,同时向低温热解炉114通入氮气,物料中的硫以金属硫化物的形式留在物料中,砷以气态三氧化二砷的形式进入高温气固分离塔131;

91.将固硫后的物料直接送入预热后的外热式高温热解炉122,加热至600℃,保温90min,将物料中原有的固态三氧化二砷受热后以气态的形式进入高温气固分离塔131,向高温热解炉122内通入氮气和添加碳粉有利于减少砷酸盐的产生,同时,增加气态三氧化二砷的逃逸;

92.将获得的热解尾渣直接堆存;

93.从高温气固分离塔131出来的洁净含砷气体,进入冷凝收砷装置132制备精白砷;

94.将冷凝收砷装置132排出的热解尾气通入氢氧化钠溶液,所得废液经无害化处理后达标排放。

95.实例2

96.一种有色冶炼含砷物料协同处理与利用的方法,硫化砷渣和冶炼烟尘来自云南某冶炼公司,其中硫化砷渣中,按质量百分比含s为20%,as含量为33%。

97.将原料通过密闭式原料进料机构放入预热后的低温热解炉114中,加热至300℃,保温60min,同时向低温热解炉114通入氮气,物料中的硫以金属硫化物的形式留在物料中,砷以气态三氧化二砷的形式进入高温气固分离塔131;

98.将固硫后的物料直接送入预热后的外热式高温热解炉122,加热至700℃,保温60min,将物料中原有的固态三氧化二砷受热后以气态的形式进入高温气固分离塔131,向

炉内通入氮气和添加碳粉有利于减少砷酸盐的产生,同时,增加气态三氧化二砷的逃逸;

99.将获得的热分解料直接堆存;

100.从高温气固分离塔131出来的洁净含砷气体,进入还原塔133制备金属砷;

101.将还原塔133排出的热解尾气通入氢氧化钠溶液,所得废液经无害化处理后达标排放。

102.本发明的有色冶炼含砷物料协同处理与利用的方法,将多种物料协同处理,脱砷固硫,反应物中的有价金属通过硫化方式,得以升值,且保留了其中的硫,有利于后续火法冶炼;相比流化床、鼓风炉、反射炉等传统炉型,其烟气气量极少,硫损失小,二次污染低;适应性强,可针对不同有色金属冶炼产物,调整相应工艺参数和物料添加比例,均有较好效果,工艺流程简单,可工业化大规模处理。

103.综上所述,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1