一种添加MAX相的钼合金及其制备方法

一种添加max相的钼合金及其制备方法

技术领域

1.本发明属于粉末冶金制备技术领域,具体涉及一种添加max相的钼合金,还涉及该添加max相的钼合金的制备方法。

背景技术:

2.钼是一种稀有难熔金属材料,是不可或缺的耐高温材料之一,因其具有高熔点、高性模量、高耐磨性,同时还具有良好的导电导热性能与低的热膨胀系数,以及良好的耐酸碱及耐液体金属的腐蚀等性能,所以在航空航天、电力电子、机械制造、钢铁冶金、能源化工、医疗器械、军工等各部门都有广泛的应用前景。但是,钼的室温脆性导致其可加工性能差,严重限制了其工业应用。因此,提高钼的延韧性是钼及其合金作为结构材料使用的基础。

3.目前钼合金研究领域主要有tzm合金、钼铼合金、氧化物掺杂钼合金、多组元钼合金等。它们在不同的应用领域表现出优越的性能,但是,也存在诸多问题,如韧化效果不显著、强韧性不匹配、制备工艺复杂、成本高等。尤其是强度提高的同时会显著降低钼合金的塑韧性。所以研究与开发新型具有高延韧性和良好强韧性匹配的钼合金十分必要和迫切。

4.max相独特的键合配置使它综合了陶瓷材料和金属材料的诸多优点,比如高模量、低比重、良好的导电导热性、可加工性、损伤容限性和热稳定性等。目前有研究结果表明,在mg、ag、cu、ti等金属基体中添加max相ti2alc或ti3alc2可以有效改善基体的力学性能。中国专利(申请号:201811324314.1,公开号:cn 109434119 a)公开了一种高韧性mxene相掺杂钼合金的制备方法中,所添加的mo2tic2由于其特殊的层状结构以及其与钼基体之间良好的结合导致钼合金的塑韧性显著提高,而强度并未提高。因此,发明一种添加max相的钼合金的制备方法,对改善钼基合金延韧性以及强度,进一步扩大其应用领域十分重要。

技术实现要素:

5.本发明的目的是提供一种添加max相的钼合金,该合金组织均匀致密,具有良好的塑韧性和强度。

6.本发明另一目的是提供一种添加max相的钼合金的制备方法。

7.本发明所采用的技术方案是,一种添加max相的钼合金,按照质量百分比,包括以下组分:1%~3%mo2tialc2、不大于0.1%的杂质,其余为钼,且以上组分质量分数之和为100%;mo2tialc2颗粒的尺寸为200nm

‑

3μm,钼晶粒尺寸为5μm

‑

20μm。

8.本发明所采用的另一技术方案是,一种添加max相的钼合金的制备方法,具体按照以下步骤实施:

9.步骤1,向钼粉中添加具有max相结构的mo2tialc2粉,将添加了mo2tialc2粉的钼粉装入球磨罐中,通入氩气,放入行星式球磨机中进行球磨混合,之后向球磨罐中通入氩气气氛,进行球磨混合6

‑

12h,得到混合粉末;

10.步骤2,将混合粉末经过200

‑

300目泰勒筛筛分处理后装入内径为30

‑

60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为7

×

10

‑3pa

‑1×

10

‑2pa的真空热压烧

结炉中进行烧结,随炉冷却,将脱模后得到的烧结体加工去除表层0.3

‑

0.5mm,得到添加max相的钼合金。

11.本发明的特点还在于,

12.步骤1中,mo2tialc2粉与钼粉的质量比为1

‑

3:99

‑

97。

13.步骤2中,烧结时,先以5℃/min速度升温至1100℃

‑

1200℃,保温1

‑

2h,再以5℃/min速度升温至1400℃

‑

1500℃,保温1

‑

2h,轴向施压30

‑

35mpa,再接着以10℃/min速度升温至1600℃

‑

1700℃,保温20

‑

40min,继续轴向施压至39

‑

45mpa,最后降温至1400℃

‑

1500℃,保温保压3.5

‑

5h。

14.本发明的有益效果是:本发明一种添加max相mo2tialc2的钼合金,组织均匀致密,晶粒细小,室温抗拉强度较纯钼材料提高30%以上,同时合金的室温延伸率达到纯钼材料的1.5倍以上,另外,其制备工艺流程简单,可控性强,且对设备要求低。

附图说明

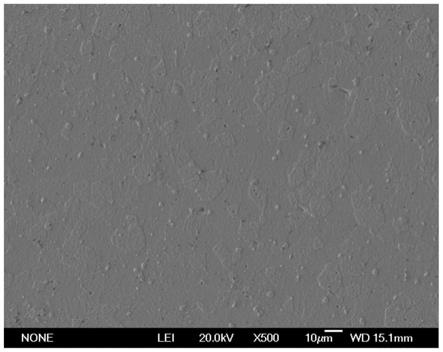

15.图1是本发明一种添加max相的钼合金的微观组织扫描图。

具体实施方式

16.下面结合附图和具体实施方式对本发明进行详细说明。

17.本发明一种添加max相的钼合金,按照质量百分比,包括以下组分:1%~3%mo2tialc2、不大于0.1%的杂质,其余为钼,且以上组分质量分数之和为100%;

18.其中,mo2tialc2具有max相结构,呈颗粒状且均匀分布在钼基体中,mo2tialc2颗粒的尺寸为200nm

‑

3μm,钼晶粒尺寸为5μm

‑

20μm。

19.如图1所示,本发明的添加max相mo2tialc2的钼合金组织均匀致密,晶粒细小。

20.本发明一种添加max相的钼合金的制备方法,具体按照以下步骤实施:

21.步骤1,向钼粉中添加具有max相结构的mo2tialc2粉,将添加了mo2tialc2粉的钼粉装入球磨罐中,通入氩气,放入行星式球磨机中进行球磨混合,之后向球磨罐中通入0.3

‑

0.6mpa的氩气气氛,进行球磨混合6

‑

12h,得到混合粉末;

22.其中,mo2tialc2粉与钼粉的质量比为1

‑

3:99

‑

97;

23.设定球磨机的转速为350

‑

420r/min;球磨罐及磨球均为玛瑙材质,直径为20mm的磨球4~8个,直径为10mm的磨球20~30个,直径为6mm的磨球30~50个;球磨混合时,球磨机正反转交替运行,每球磨1小时停机6分钟;

24.步骤2,将混合粉末经过200

‑

300目泰勒筛筛分处理后装入内径为30

‑

60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为7

×

10

‑3pa

‑1×

10

‑2pa的真空热压烧结炉中,先以5℃/min速度升温至1100℃

‑

1200℃,保温1

‑

2h,再以5℃/min速度升温至1400℃

‑

1500℃,保温1

‑

2h,轴向施压30

‑

35mpa,再接着以10℃/min速度升温至1600℃

‑

1700℃,保温20

‑

40min,继续轴向施压至39

‑

45mpa,最后降温至1400℃

‑

1500℃,保温保压3.5

‑

5h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.3

‑

0.5mm,即得到添加max相的钼合金。

25.本发明提供的一种添加max相mo2tialc2的钼合金的制备方法中,向钼中添加具有max相结构的mo2tialc2粉末,在烧结后mo2tialc2颗粒作为增强相均匀分布在钼基体中。在

微观组织方面,mo2tialc2颗粒在钼合金烧结过程中起到细化钼晶粒和提高合金致密度的作用。在力学性能方面,mo2tialc2颗粒的添加使钼合金的室温强度与延伸率得到了同步提高。与纯钼材料相比,该材料的室温抗拉强度较纯钼材料提高30%以上,合金的室温延伸率达到纯钼材料的1.5倍以上。

26.本发明的制备方法是先将混合粉末进行球磨处理,将mo2tialc2粉末与钼粉混合均匀,形成mo2tialc2粉末在钼粉中均匀分布的混合粉体,这样有利于烧结后形成钼晶粒细小且组织均匀的钼合金;本发明的制备方法是将球磨后的混合粉体在真空环境下进行多步热压烧结,在烧结后,mo2tialc2颗粒均匀分布在钼基体中,并且与钼晶粒结合良好。同时,可以在较低的烧结温度下制备出致密度较高的钼合金,避免了mo2tialc2颗粒和钼晶粒的粗化。本发明方法中通过在钼基体中添加mo2tialc2颗粒可以同时获得合金强度与塑性的提高,使合金具有良好的综合力学性能。

27.实施例1

28.一种添加max相mo2tialc2的钼合金制备方法,具体按照下述步骤进行:

29.步骤1,向钼粉中添加mo2tialc2粉,其中mo2tialc2粉与钼粉的质量比为1.2:98.8;将钼粉与mo2tialc2粉末装入球磨罐中,通入压强为0.4mpa的ar气气氛,球磨混合6h得到混合粉末;球磨混合时,球磨罐及磨球均为玛瑙材质,球料比为1∶1,所用磨球有直径为20mm的磨球4个,直径为10mm的磨球20个,直径为6mm的磨球30个,球磨机的转速为380r/min;

30.步骤2,先将球磨处理后的混合粉末经过200目泰勒筛筛分处理后装入内径为60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为8

×

10

‑3pa的真空热压烧结炉中,先以5℃/min速度升温至1200℃,保温1h,再以5℃/min速度升温至1500℃后,保温1h,轴向施压32mpa,然后以10℃/min速度升温至1650℃后保温25min,继续轴向施压至39mpa,最后降温至1450℃,保温4.5h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.3mm,即得到添加max相mo2tialc2的钼合金。

31.实施例2

32.一种添加max相mo2tialc2的钼合金制备方法,具体按照下述步骤进行:

33.步骤1,向钼粉中添加mo2tialc2粉,其中mo2tialc2粉与钼粉的质量比为1.8:98.2;将钼粉与mo2tialc2粉末装入球磨罐中,通入压强为0.5mpa的ar气气氛,球磨混合8h得到混合粉末;球磨混合时,球磨罐及磨球均为玛瑙材质,球料比为1∶1,所用磨球有直径为20mm的磨球6个,直径为10mm的磨球30个,直径为6mm的磨球40个,球磨机的转速为400r/min;

34.步骤2,先将球磨处理后的混合粉末经过200目泰勒筛筛分处理后装入内径为60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为8.8

×

10

‑3pa的真空热压烧结炉中,先以5℃/min速度升温至1150℃,保温1.5h,再以5℃/min速度升温至1450℃后,保温1.5h,轴向施压35mpa,然后以10℃/min速度升温至1700℃后保温20min,继续轴向施压至40mpa,最后降温至1500℃,保温3.5h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.4mm,即得到添加max相mo2tialc2的钼合金。

35.实施例3

36.一种添加max相mo2tialc2的钼合金制备方法,具体按照下述步骤进行:

37.步骤1,向钼粉中添加mo2tialc2粉,其中mo2tialc2粉与钼粉的质量比为2:98;将钼粉与mo2tialc2粉末装入球磨罐中,通入压强为0.6mpa的ar气气氛,球磨混合10h得到混合粉

末;球磨混合时,球磨罐及磨球均为玛瑙材质,球料比为2∶1,所用磨球有直径为20mm的磨球5个,直径为10mm的磨球25个,直径为6mm的磨球50个,球磨机的转速为410r/min;

38.步骤2,先将球磨处理后的混合粉末经过200目泰勒筛筛分处理后装入内径为60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为9.0

×

10

‑3pa的真空热压烧结炉中,先以5℃/min速度升温至1100℃,保温2h,再以5℃/min速度升温至1400℃后,保温2h,轴向施压35mpa,然后以10℃/min速度升温至1600℃后保温40min,继续轴向施压至43mpa,最后降温至1400℃,保温5h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.35mm,即得到添加max相mo2tialc2的钼合金。

39.实施例4

40.一种添加max相mo2tialc2的钼合金制备方法,具体按照下述步骤进行:

41.步骤1,向钼粉中添加mo2tialc2粉,其中mo2tialc2粉与钼粉的质量比为2.3:97.7;将钼粉与mo2tialc2粉末装入球磨罐中,通入压强为0.6mpa的ar气气氛,球磨混合12h得到混合粉末;球磨混合时,球磨罐及磨球均为玛瑙材质,球料比为2∶1,所用磨球有直径为20mm的磨球4个,直径为10mm的磨球22个,直径为6mm的磨球50个,球磨机的转速为360r/min;

42.步骤2,先将球磨处理后的混合粉末经过300目泰勒筛筛分处理后装入内径为60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为7.7

×

10

‑3pa的真空热压烧结炉中,先以5℃/min速度升温至1120℃,保温2h,再以5℃/min速度升温至1450℃后,保温2h,轴向施压35mpa,然后以10℃/min速度升温至1650℃后保温30min,继续轴向施压至43mpa,最后降温至1430℃,保温5h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.5mm,即得到添加max相mo2tialc2的钼合金。

43.实施例5

44.一种添加max相mo2tialc2的钼合金制备方法,具体按照下述步骤进行:

45.步骤1,向钼粉中添加mo2tialc2粉,其中mo2tialc2粉与钼粉的质量比为2.5:97.5;将钼粉与mo2tialc2粉末装入球磨罐中,通入压强为0.5mpa的ar气气氛,球磨混合12h得到混合粉末;球磨混合时,球磨罐及磨球均为玛瑙材质,球料比为1∶1,所用磨球有直径为20mm的磨球6个,直径为10mm的磨球28个,直径为6mm的磨球40个,球磨机的转速为390r/min;

46.步骤2,先将球磨处理后的混合粉末经过300目泰勒筛筛分处理后装入内径为60mm的石墨模具中,然后将装有混合粉末的石墨模具放入真空度为7.0

×

10

‑3pa的真空热压烧结炉中,先以5℃/min速度升温至1180℃,保温1.5h,再以5℃/min速度升温至1500℃后,保温1h,轴向施压34mpa,然后以10℃/min速度升温至1680℃后保温20min,继续轴向施压至43mpa,最后降温至1480℃,保温4h。然后卸载并随炉冷却到室温后取出模具,将脱模后得到的烧结体加工去除表层0.45mm,即得到添加max相mo2tialc2的钼合金。

47.表1延伸率和抗拉强度表

[0048][0049]

将实施例1

‑

实施例5得到的添加max相mo2tialc2的钼合金进行室温拉伸试验,分别得到延伸率和拉伸强度,如表1所示,从表1可以看出,本发明得到的添加max相mo2tialc2的

钼合金具有良好的强韧性匹配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1