复合结构、终端壳体、复合结构制备方法及壳体制备方法与流程

1.本技术涉及材料领域,尤其涉及一种复合结构、终端壳体、复合结构制备方法及壳体制备方法。

背景技术:

2.现有技术中,存在一种将钛合金和铝合金或镁合金通过叠轧焊方式复合的方式。复合温度为300-350℃,其界面剪切强度约85mpa。经过固溶热处理后,虽然铝合金或镁合金强度显著提升,但是界面剪切强度急剧下降。这种方式形成的复合结构,其结合界面的热稳定差。在叠轧复合前,其界面未形成中间层。热处理后,其界面形成中间层。中间层在固溶热处理时形成,固-固热扩散形成的界面中间层导致界面剪切强度降低。

技术实现要素:

3.本技术提供了一种复合结构、终端壳体、复合结构制备方法及壳体制备方法,便于提供界面剪切强度较高、轻质金属材料屈服强度较高的壳体结构。

4.本技术实施例的第一方面提供一种复合结构,包括钛合金、轻质金属材料以及中间层。中间层形成于所述钛合金和轻质金属材料之间。所述轻质金属材料包括铝制金属材料或镁制金属材料。从靠近所述轻质金属材料到靠近所述钛合金,所述中间层依次包括第一过渡层、稳定层、第二过渡层。所述第一过渡层中,从靠近所述轻质金属材料的一侧向靠近所述钛合金的一侧,轻质金属元素的质量分数减小,所述第一过渡层中轻质金属元素的质量分数的平均变化率|k

l-1

|>30%/μm。所述第二过渡层中,从靠近所述轻质金属材料的一侧向靠近所述钛合金的一侧,轻质金属元素的质量分数减小,所述第二过渡层中轻质金属元素的质量分数的平均变化率|k

l-2

|>45%/μm。所述稳定层中,从靠近所述轻质金属材料的一侧向靠近所述钛合金的一侧,轻质金属元素的质量分数减小,所述稳定层中轻质金属元素的质量分数的平均变化率|k

l-w

|<15%/μm。所述轻质金属元素为所述轻质金属材料中含量最高的金属元素。所述轻质金属材料包括呈现铸态组织的铸态层,所述铸态层与所述第一过渡层连接。

5.这种复合结构通过中间层结合钛合金和轻质金属材料,使得轻质金属材料和钛合金的连接强度较高。第一过渡层、稳定层和第二过渡层的成分变化限定到如上范围内,可以提高中间层与钛合金的界面剪切强度,提高中间层与轻质金属材料的界面剪切强度,同时提高中间层本身的强度。从而使得复合结构的整体强度得到提升。

6.基于第一方面,一种可能的实现方式中,第一过渡层、稳定层和第二过渡层中至少一者的厚度尺寸在0.1-3μm。

7.这种复合结构中第一过渡层、稳定层和第二过渡层的厚度尺寸控制在0.1-3μm之间,使得中间层已经能够使得复合结构具有足够的强度,而形成中间层的时间又不需要太长。

8.基于第一方面,一种可能的实现方式中,所述中间层的一侧直接连接所述轻质金

属材料,另一侧直接连接所述钛合金,所述中间层与所述钛合金的界面剪切强度≥55mpa,所述中间层与所述轻质金属材料的界面剪切强度≥55mpa。

9.这种复合结构中控制钛合金与轻质金属材料的界面剪切强度可以提高复合结构的整体强度,扩展复合结构的应用场景。

10.基于第一方面,一种可能的实现方式中,所述第一过渡层中轻质金属元素与钛元素的质量分数比>1。所述第二过渡层中轻质金属元素与钛元素的质量分数比<1。

11.这种复合结构中,控制第一过渡层和第二过渡层中轻质金属元素和钛元素的质量分数比,可以显著增加第一过渡层与轻质金属材料的界面剪切强度。增加第二过渡层与钛合金的界面剪切强度。

12.基于第一方面,一种可能的实现方式中,所述钛合金为框体结构,具有容置腔。所述轻质金属材料设置于所述容置腔内。

13.这种复合结构中,通过框体结构的钛合金包围轻质金属材料的形式,可以形成外周超高强度,中部重量轻,整体强度足够的复合结构。

14.基于第一方面,所述轻质金属材料包括铝制金属材料或镁制金属材料。铝制金属材料包含铝合金或以铝合金为基体添加增强相获得的铝基复合材料。镁制金属材料包含镁合金或以镁合金为基体添加增强相获得的镁基复合材料。其中,铝合金即铝元素质量分数大于50%的合金;镁合金即镁元素质量分数大于50%的合金;添加的增强相包括陶瓷、碳纳米管、石墨烯、碳纤维。

15.这种复合结构中,轻质金属材料以铝或镁元素为主要成分,减轻了轻质金属材料的密度,减轻了复合结构的整体重量。

16.基于第一方面,一种可能的实现方式中,所述轻质金属材料包括2系铝合金、4系铝合金、6系铝合金、7系铝合金、压铸铝合金和压铸镁合金中的任一种。

17.这种复合结构中,2系铝合金、4系铝合金、6系铝合金、7系铝合金、压铸铝合金和压铸镁合金均能够通过热处理进行强化。通过2系铝合金、4系铝合金、6系铝合金、7系铝合金、压铸铝合金和压铸镁合金熔铸形成的轻质金属材料具有较高的屈服强度。

18.本技术实施例的第二方面提供一种终端壳体,包括第一方面提供的复合结构。所述轻质金属材料设有安装槽,所述安装槽用于放置终端元器件。

19.这种终端壳体中,终端元器件可以放置于安装槽内,通过复合结构形成的终端壳体可以为终端元器件提供保护。

20.基于第二方面,一种可能的实现方式中,所述钛合金为框体结构,具有容置腔。所述轻质金属材料设置于所述容置腔内。所述轻质金属材料设置所述安装槽。

21.这种终端壳体中,通过外周的钛合金提高终端壳体的外表强度。轻质金属材料减轻终端壳体的重量,通过对轻质金属材料设有安装槽,也便于安装槽的加工。

22.本技术实施例的第三方面提供一种复合结构制备方法,用于制备第一方面提供的所述复合结构,包括:将所述钛合金的表面接触熔融态轻质金属材料。保持所述熔融态轻质金属材料和钛合金的表面接触,通过所述熔融态轻质金属材料和所述钛合金的界面的固-液扩散,形成所述中间层。

23.这种复合结构制备方法中,通过钛合金的表面接触熔融态轻质金属材料,控制熔融态轻质金属材料与钛合金的界面为固-液扩散状态,通过轻质元素和钛元素的扩散、结

合,形成第一方面的复合结构,提高复合结构的整体强度。

24.基于第三方面,一种可能的实现方式中,在将所述钛合金的表面接触熔融态轻质金属材料的步骤中,包括:提供轻质金属材料基材与钛合金基材,并使得所述轻质金属材料基材靠近所述钛合金基材。

25.加热所述轻质金属材料基材,在所述轻质金属材料基材和所述钛合金基材的接触界面区域形成所述熔融态轻质金属材料。

26.通过这种复合结构制备方法,轻质金属材料可以不整体熔融,而仅仅熔融轻质金属材料靠近钛合金的部分,生成的熔融态轻质金属材料与钛合金通过固-液扩散,使得轻质元素和钛元素相互扩散、结合,提高复合结构的整体强度。

27.基于第三方面,一种可能的实现方式中,在将所述钛合金的表面接触熔融态轻质金属材料的步骤中,包括:所述钛合金为框体结构,具有容置腔。

28.将所述熔融态轻质金属材料注入所述容置腔内。

29.这种复合结构制备方法,在熔融态轻质金属材料凝固后形成轻质金属材料以及中间层。其中熔融态轻质金属材料凝固形成的轻质金属材料可以整体为铸态结构,也即轻质金属材料整体形成铸态层,可以提高轻质金属材料的整体强度。

30.基于第三方面,一种可能的实现方式中,所述钛合金具有壁厚,所述壁厚>0.3mm。

31.这种复合结构制备方法中,使用壁厚较大的钛合金,使得钛合金的能够大量吸收熔融态轻质金属材料的热量,减缓熔融态铝合金的凝固速度,帮助轻质金属材料提高屈服强度。

32.基于第三方面,一种可能的实现方式中,在将所述熔融态轻质金属材料注入所述容置腔内的步骤前,包括:将所述钛合金部分置于结晶器内。

33.在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:所述容置腔具有开口,所述熔融态轻质金属材料从所述开口注入所述容置腔。

34.在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:牵伸所述钛合金在所述结晶器内运动,使得所述容置腔背离所述开口的一端至靠近开口的一端逐渐通过所述结晶器。

35.通过这种复合结构制备方法,使得先注入容置腔内的熔融态轻质金属材料先通过结晶器凝固,通过逐渐凝固熔融态轻质金属材料的形式,可以通过靠近开口的熔融态轻质金属材料对位于结晶器部分的熔融态轻质金属材料补缩,一方面可以增加轻质金属材料的熔铸效果,另一方面使得轻质金属材料外周都能形成中间层,增加复合结构的剪切强度。

36.基于第三方面,一种可能的实现方式中,所述熔融态轻质金属材料为熔融态铝合金。在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制进入所述容置腔时,所述熔融态铝合金的温度在620-750℃之间。

37.在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制熔融态铝合金与所述钛合金的表面接触的时间在1-60mins之间。

38.通过这种复合结构制备方法,由于熔融态铝合金注入容置腔后不会瞬间大量凝固,可以使得熔融态铝合金在靠近钛合金的位置,熔融态铝合金和钛合金能够有充足的时间进行固-液扩散,从而使得中间层具有合理的元素分布,提高复合结构的剪切强度。

39.基于第三方面,一种可能的实现方式中,在保持所述熔融态轻质金属材料和所述

钛合金的表面接触控制所述熔融态铝水凝固的步骤中,包括:控制所述熔融态铝合金与所述钛合金的表面接触的凝固时间在10-30mins之间。

40.通过这种复合结构制备方法,增加熔融态铝合金和钛合金的固-液扩散时间。

41.基于第三方面,一种可能的实现方式中,所述轻质金属材料为6系铝合金,在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制进入所述容置腔时,所述熔融态铝合金的温度在700-740℃之间。或,所述轻质金属材料为7系铝合金,在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制进入所述容置腔时,所述熔融态铝合金的温度在730-750℃之间。

42.这种复合结构制备方法中,针对6系铝合金和7系铝合金的具体性质,采用不同的温度控制,使得制备形成的复合结构具有更高的剪切强度。

43.基于第三方面,一种可能的实现方式中,在将所述熔融态轻质金属材料注入所述容置腔内的步骤前,包括:将所述钛合金置于压铸模具中。

44.这种复合结构制备方法通过压铸的形式制备复合结构,提高复合结构的制备速度。

45.基于第三方面,一种可能的实现方式中,所述熔融态轻质金属材料为熔融态铝合金。

46.在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制所述熔融态铝合金进入所述容置腔时,所述熔融态铝合金的温度在620-690℃之间。

47.在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制所述压铸模具的温度在200-400℃之间。

48.这种复合结构制备方法通过控制熔融态铝合金的注入温度,以及压铸模具的温度,可以使得熔融态铝合金在靠近钛合金的位置,熔融态铝合金和钛合金能够有充足的时间进行固-液扩散,从而使得中间层具有合理的元素分布,提高复合结构的剪切强度。

49.基于第三方面,一种可能的实现方式中,在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制所述熔融态轻质金属材料在所述钛合金内凝固后,先随模冷却至530℃以下,再脱模冷却至室温形成所述轻质金属材料。

50.这种复合结构制备方法将凝固的轻质金属材料取出压铸模具后再降至室温,可以加速压铸的流程。

51.基于第三方面,一种可能的实现方式中,所述熔融态轻质金属材料为熔融态镁合金。在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:保持所述熔融态镁合金处于惰性气氛。

52.这种复合结构制备方法中通过惰性气氛降低镁合金氧化的几率,从而制备镁合金、钛合金和中间层形成的复合结构。

53.基于第三方面,一种可能的实现方式中,在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制进入所述容置腔时,所述熔融态镁合金的温度在680-730℃之间。

54.在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制所述熔融态镁合金与所述钛合金的表面接触的时间在1-60mins之间。

55.这种复合结构制备方法中,由于熔融态镁合金注入容置腔后不会瞬间大量凝固,

可以使得熔融态镁合金在靠近钛合金的位置,熔融态镁合金和钛合金能够有充足的时间进行固-液扩散,从而使得中间层具有合理的元素分布,提高复合结构的剪切强度。

56.基于第三方面,一种可能的实现方式中,在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制所述熔融态镁合金与所述钛合金的表面接触的时间在10-30mins之间。

57.通过这种复合结构制备方法,增加熔融态铝合金和钛合金的固-液扩散时间。

58.基于第三方面,一种可能的实现方式中,在将所述熔融态轻质金属材料注入所述容置腔内的步骤中,包括:控制进入所述容置腔时,所述熔融态镁合金的温度在680-730℃之间。在保持所述熔融态轻质金属材料和所述钛合金的表面接触的步骤中,包括:控制所述压铸模具的温度在200-400℃之间。

59.这种复合结构制备方法通过控制熔融态镁合金的注入温度,以及压铸模具的温度,可以使得熔融态镁合金在靠近钛合金的位置,熔融态镁合金和钛合金能够有充足的时间进行固-液扩散,从而使得中间层具有合理的元素分布,提高复合结构的剪切强度。

60.本技术实施例的第四方面提供一种壳体制备方法,用于制备第二方面所述的终端壳体,这种壳体制备方法基于第三方面提供的复合结构制备方法制备的复合结构,包括:

61.对所述复合结构热处理及整形形成坯料。

62.在所述坯料处理出所述安装槽和外形尺寸。

63.表面处理所述坯料形成所述终端壳体。

64.所述热处理包括时效热处理。

65.所述时效热处理在所述整形形成坯料的步骤后。

66.通过对复合结构进行时效热处理,可以提升材料的屈服强度和剪切强度;在时效热处理前,若先做固溶热处理,材料的屈服和剪切强度提升效果更佳。通过时效热处理不仅可提升材料的屈服和剪切强度,同时也可以消减材料的内应力。

67.通过在形成的坯料上加工设置安装槽。可以将终端元器件放置到安装槽内,通过终端壳体为终端元器件提供保护。

68.基于第四方面,一种可能的实现方式中,在对所述复合结构热处理及整形形成坯料的步骤中,包括:所述复合结构升温至固溶温度,在所述固溶温度下保温固溶时间。所述固溶温度为490-540℃,或500-550℃,或480-540℃,或390-460℃。所述固定时间为30-300mins。

69.这种壳体制备方法中,针对轻质金属材料的不同材料可以选择不同的固溶温度。具体的,6系铝合金可以采用490-540℃的固溶温度。7系铝合金可以采用500-550℃的固溶温度。压铸铝合金可以采用480-540℃的固溶温度。压铸镁合金可以采用390-460℃的固溶温度。使得制备形成的终端壳体具有更高的剪切强度。

70.基于第四方面,一种可能的实现方式中,在对所述复合结构热处理及整形形成坯料的步骤中,包括:所述复合结构升温至时效温度,在所述时效温度下保温时效时间。所述时效温度为170-200℃,或110-150℃,或150-180℃,或140-180℃。所述固定时间为30-300mins。

71.这种壳体制备方法中,针对轻质金属材料的不同材料可以选择不同的时效温度。具体的,6系铝合金可以采用170-200℃的时效温度。7系铝合金可以采用110-150℃的时效

温度。压铸铝合金可以采用150-180℃的时效温度。压铸镁合金可以采用140-180℃的时效温度。使得制备形成的终端壳体具有更高的剪切强度。

72.通过这种壳体制备方法,加强铝合金和钛合金的固溶效果。

73.基于第四方面,一种可能的实现方式中,所述钛合金为框体结构,具有容置腔,所述轻质金属材料位于所述容置腔内,所述容置腔沿第一方向延伸。在所述坯料处理出所述安装槽和外形尺寸的步骤前,还包括:切割所述复合结构或所述坯料,使得切割后的所述复合结构或坯料在第一方向上的尺寸达到与所述终端壳体对应的预设尺寸。

74.通过这种壳体制备方法,可以事先制备在第一方向上具有较大尺寸的复合结构。可以先将复合结构切割为多个具有与所述终端壳体对应的预设尺寸的复合结构,再进行热处理及整形形成坯料。或者,可以先将复合结构进行热处理及整形形成坯料,再将坯料切割为多个具有与所述终端壳体对应的预设尺寸的坯料。其中,热处理过程中包括时效热处理。这样可以一次性具有较大体积的复合结构,使用该复合结构制备多个终端壳体。

75.基于第四方面,一种可能的实现方式中,所述坯料处理出所述安装槽和外形尺寸的步骤中,还包括:采用机加工方式,在所述坯料加工出所述安装槽和所述外形尺寸。

76.这种壳体制备方法,通过机加工的形式加工出安装槽和外形尺寸,具有较高的加工精度。

77.基于第四方面,一种可能的实现方式中,所述坯料处理出安装槽和外形尺寸的步骤中,还包括对所述坯料进行拉胶或纳米注塑。

78.这种壳体制备方法,通过拉胶或纳米注塑在部分金属表面形成塑胶区域,塑胶区域可以对位于安装槽内的终端元器件绝缘或作为终端壳体的天线缝,而且具有较佳的抗腐蚀性能。

79.基于第四方面,一种可能的实现方式中,所述表面处理包括:对所述坯料表面抛光或镀附膜层或喷砂或拉丝。

80.这种壳体制备方法,通过表面处理可以增加终端壳体的美观度,而且也提高终端壳体的抗腐蚀性。

附图说明

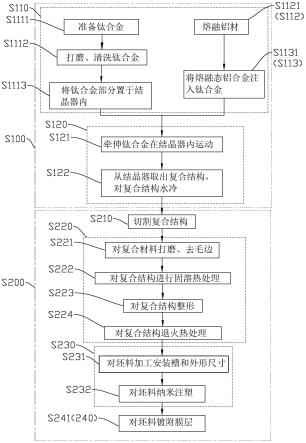

81.图1示出了本技术一种实施方式中的壳体制备方法的流程图。

82.图2示出了本技术一种实施方式中的复合结构的结构示意图。

83.图3示出了本技术一种实施方式中通过结晶器冷却的形式获得的复合结构的局部切片图。

84.图4示出了本技术一种实施方式中通过复合结构制备方法获得的复合结构的局部切片图。

85.图5示出了本技术一种实施方式中的熔融态铝合金(轻质金属材料)的温度变化曲线。

86.图6示出了本技术一种实施方式中的壳体制备方法的流程图。

87.图7示出了本技术一种实施方式中的壳体制备方法的流程图。

88.图8示出了本技术一种实施方式中的壳体制备方法的流程图。

89.图9示出了本技术一种实施方式中的复合结构的结构示意图。

90.图10示出了本技术一种实施方式中的壳体制备方法的流程图。

91.图11示出了本技术一种实施方式中的壳体制备方法的流程图。

92.主要元件符号说明

93.钛合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

94.轻质金属材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

95.铝合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200a

96.镁合金

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200b

97.容置腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

98.中间层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

99.第一方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x

100.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

101.以下由特定的具体实施例说明本技术的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本技术的其他优点及功效。虽然本技术的描述将结合较佳实施例一起介绍,但这并不代表此申请的特征仅限于该实施方式。恰恰相反,结合实施方式作申请介绍的目的是为了覆盖基于本技术的权利要求而有可能延伸出的其它选择或改造。为了提供对本技术的深度了解,以下描述中将包含许多具体的细节。本技术也可以不使用这些细节实施。此外,为了避免混乱或模糊本技术的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

102.以下,如果有用到,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。“上”、“下”、“左”、“右”等方位术语是相对于附图中的部件示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据附图中部件所放置的方位的变化而相应地发生变化。

103.在本技术中,如果有用到,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

104.在下述实施例结合示意图进行详细描述时,为便于说明,表示器件局部结构的图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本技术保护的范围。

105.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术的实施方式作进一步地详细描述。

106.实施例一

107.图1示出了本技术一种实施方式中的壳体制备方法的流程图,这种壳体中轻质金属材料200为铝合金200a。

108.如图1所示,这种壳体制备方法包括:

109.s100,通过复合结构制备方法制备复合结构。

110.s200,加工复合结构形成终端壳体。

111.其中,这种复合结构制备方法包括:

112.s110,将钛合金100的表面接触熔融态铝合金。

113.s120,保持熔融态铝合金和钛合金100的表面接触,通过熔融态铝合金和钛合金100的界面的固-液扩散,形成中间层300。

114.在步骤s110中,还包括准备钛合金100的步骤:

115.s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长155mm,宽85mm,容置腔101的内壁长149mm,宽79mm,也即,钛合金100的壁厚为3mm。钛合金100在第一方向x上的尺寸为200mm。

116.可以理解的,随着钛合金100的壁厚缩减,会适当缩短熔融态铝合金的凝固时间。钛合金100的壁厚>0.3mm即可。

117.s1112,将钛合金100的容置腔101内壁面打磨、清洗。

118.s1113,将钛合金100部分置于结晶器内。第一方向x为竖直方向,钛合金100背离开口的一端位于结晶器内,钛合金100的开口位于结晶器上方。

119.容置腔101的尺寸达到149

×

79mm,增加容置腔101内储存的熔融态铝合金的量,从而减缓熔融态铝合金在容置腔101内的凝固过程,延长熔融态铝合金的凝固时间,使得钛铝界面进行充分的固-液扩散和结合,增加界面结合强度。

120.经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态铝合金在容置腔101凝固过程中,铝元素与钛元素扩散、反应。

121.通过结晶器与钛合金100的配合,为后续熔融态铝合金的凝固做准备。

122.在步骤s110中,还包括准备熔融态铝合金的步骤:

123.s1121,准备7075铝合金作为铝材,熔融铝材,形成熔融态铝合金。

124.7075铝合金一方面具有较高的强度,另一方面有热处理强化性,能够在后续热处理过程中进一步增强力学性能。

125.在步骤s110中,还包括控制熔融态铝合金初始温度的步骤:

126.s1131,控制注入容置腔101的熔融态铝合金的温度在730-750℃。

127.对应于上述尺寸的容置腔101,控制熔融态铝合金的温度至730-750℃的范围,可以有效控制最终铝合金200a的屈服强度在150mpa以上。

128.在步骤s120中,还包括:

129.s121,牵伸钛合金100在结晶器内运动,使得容置腔101背离开口的一端至靠近开口的一端逐渐通过结晶器。控制牵伸钛合金100的速度,使得每个局部的熔融态铝合金在钛合金100内凝固时间均在8-10mins之间。通过熔融态铝合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和铝元素的扩散、结合。

130.s122,复合结构的整体温度降低至530℃以下后,将复合结构水冷至室温。从而控制中间层300的结构组成,保证中间层300的强度。

131.在步骤s121中通过牵伸速度控制熔融态铝合金的凝固速度,可以有效保证凝固后铝合金的屈服强度。同时使得钛元素与铝元素能够充分扩散、结合,使得中间层300形成合理的元素分布。

132.在步骤s122中,通过水冷的形式控制铝合金200a的晶粒。并且控制中间层300结构组成,保证中间层300的强度。

133.在所有熔融态铝合金凝固后,形成整体的铝合金200a。整个铝合金200a均为呈现铸态组织的铸态层。铸态组织的铝合金200a晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得铝合金200a具有较高的强度。而且铸态组织与中间层300具有较高的连接强度。

134.可以理解的,当铝材不使用7075铝合金时,注入容置腔101的熔融态铝合金的温度会进行相应的调整。比如使用6013铝合金或6063铝合金时,可以将注入容置腔101的熔融态铝合金的温度控制在700-740℃。使用其他压铸铝合金时,还可以将注入容置腔101的熔融态铝合金的温度控制在700℃以下。

135.图2示出了本技术一种实施方式中的复合结构的结构示意图。图3示出了本技术一种实施方式中通过结晶器冷却的形式获得的复合结构的局部金相图,图中比例尺为每一刻度距离对应4μm。

136.如图2和图3所示,这种复合结构包括钛合金100、铝合金200a和中间层300。中间层300在熔融态铝合金凝固及冷却的过程中形成,位于铝合金200a和钛合金100之间。

137.中间层300的界面剪切强度达到80mpa。中间层300与钛合金100的界面剪切强度≥80mpa,中间层300与铝合金200a的界面剪切强度≥80mpa。铝合金200a的屈服强度达到150mpa,延伸率达到8%。钛合金100硬度达到450hv。

138.图4示出了本技术一种实施方式中通过复合结构制备方法获得的复合结构的局部切片图。

139.如图4所示,这种复合结构中,中间层300包括第一过渡层、稳定层和第二过渡层。

140.第一过渡层为中间层300靠近铝合金200a的部分。在形貌上,第一过渡层与铝合金200a相似,但是第一过渡层的成分中已经出现钛铝固溶体。第一过渡层的厚度尺寸在0.1-3μm之间。厚度为钛合金100到铝合金200a的尺寸。若将中间层300大致视为一平面,则厚度为垂直于中间层300所在平面的方向上的尺寸。在熔融态铝合金凝固以及铝合金200a冷却的过程中,钛合金100中的钛元素扩散至铝合金200a中并实现固溶,形成第一过渡层。第一过渡层中,铝元素与钛元素的质量分数比>1。并且,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数呈现减小的趋势。

141.对图4的切片图中选取四个点a、b、c、d进行成分分析可得表1数据。

142.表1切片图成分分析结果

[0143] 位置(μm)al质量分数(%)a180b1.853c338d3.80

[0144]

如表1所示,根据a点和b点的al元素定量分析,在第一过渡层中,沿厚度方向,铝元素的质量分数的平均变化率|k

al-1

|=34%/μm。铝元素的质量分数的平均变化率为沿厚度方向大致呈现线性下降的趋势,在第一过渡层中,沿厚度方向选取任意间隔0.2μm的两个点,其铝元素的质量分数的变化率均在|k

al-1

|=(28-40)%/μm的范围内波动。但是由于铝

元素和钛元素自然扩散的特性,在沿厚度方向间隔极小的两个点之间,可能存在铝元素的质量分数的变化率极大或极小的情况。实际生产的复合结构存在一定的成分误差,根据成分分析位置也存在一定误差,第一过渡层中铝元素的质量分数的平均变化率|k

al-1

|>30%/μm,即可使得第一过渡层处的剪切强度足够高。第一过渡层中的成分平滑过渡,使得铝合金200a与第一过渡层各个位置的连接强度都较强,确保了铝合金200a与中间层300的剪切强度。

[0145]

可以理解的,第一过渡层中,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数呈现减小的趋势。但是,可能在局部位置出现,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数略微增大,随后减小。这并不影响铝元素的质量分数呈现整体减小的趋势。

[0146]

第二过渡层为中间层300靠近钛合金100的部分。第二过渡层的厚度尺寸在0.1-3μm之间。在熔融态铝合金凝固以及铝合金200a冷却的过程中,铝元素扩散至钛合金100中并实现固溶,形成第二过渡层。第二过渡层中,铝元素与钛元素的质量分数比<1。并且,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数呈现减小的趋势。

[0147]

如表1所示,根据c点和d点的al元素定量分析,在第二过渡层中,沿厚度方向,铝元素的质量分数的平均变化率|k

al-2

|=48%/μm。铝元素的质量分数的平均变化率为沿厚度方向大致呈现线性下降的趋势,在第二过渡层中,沿厚度方向选取任意间隔0.2μm的两个点,其铝元素的质量分数的变化率均在|k

al-2

|=(40-55)%/μm的范围内波动。但是由于铝元素和钛元素自然扩散的特性,在沿厚度方向间隔极小的两个点之间,可能存在铝元素的质量分数的变化率极大或极小的情况。实际生产的复合结构存在一定的成分误差,根据成分分析位置也存在一定误差,第一过渡层中铝元素的质量分数的平均变化率|k

al-2

|>45%/μm,即可使得第二过渡层处的剪切强度足够高。第二过渡层中的成分平滑过渡,使得钛合金100与第二过渡层各个位置的连接强度都较强,确保了钛合金100与中间层300的剪切强度。

[0148]

可以理解的,第二过渡层中,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数呈现减小的趋势。但是,可能在局部位置出现,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数略微增大,随后减小。这并不影响铝元素的质量分数呈现整体减小的趋势。

[0149]

稳定层位于第一过渡层和第二过渡层之间。稳定层的形貌已经明显区别于铝合金200a。稳定层的厚度尺寸在0.1-3μm之间。

[0150]

如表1所示,根据b点和c点的al元素定量分析,从靠近铝合金200a的一侧到靠近钛合金100的一侧,在稳定层中,沿厚度方向,铝元素的质量分数的平均变化率|k

al-w

|=13%/μm。铝元素的质量分数的平均变化率为沿厚度方向大致呈现线性下降的趋势,在第二过渡层中,沿厚度方向选取任意间隔0.2μm的两个点,其铝元素的质量分数的变化率均在|k

al-w

|=(7-20)%/μm的范围内波动。但是由于铝元素和钛元素自然扩散的特性,在沿厚度方向间隔极小的两个点之间,可能存在铝元素的质量分数的变化率极大或极小的情况。实际生产的复合结构存在一定的成分误差,根据成分分析位置也存在一定误差,第一过渡层中铝元素的质量分数的平均变化率|k

al-w

|<15%/μm,即可使得稳定层处的剪切强度足够高。

[0151]

可以理解的,第二过渡层中,从靠近铝合金200a的一侧向靠近钛合金100的一侧,

铝元素的质量分数呈现减小的趋势。但是,可能在局部位置出现,从靠近铝合金200a的一侧向靠近钛合金100的一侧,铝元素的质量分数略微增大,随后减小。这并不影响铝元素的质量分数呈现整体减小的趋势。

[0152]

铝中间层的稳定层具有相对稳定的成分分布,通过第一过渡层、稳定层、第二过渡层形成的中间层300,即使再次经过高温加热,界面剪切强度也能保持不变或者衰减量可以忽略。从而使得复合结构在后续加工中,可以进行再次进行热处理,而且在热处理之后保持较高的界面剪切强度。

[0153]

可以理解的,第一过渡层、第二过渡层和稳定层的厚度均控制在0.1-3μm,会使得中间层300在具有足够强度的前提下,更易形成。如果第一过渡层、第二过渡层和稳定层中的任一者的厚度>3μm,虽然中间层300的强度依然足够,但是会相对延长形成时间。如果第一过渡层、第二过渡层和稳定层中的任一者的厚度<0.1μm,虽然中间层300能够快速形成,但是中间层300的强度可能无法满足使用需求。

[0154]

可以理解的,钛合金100也可以不采用框型结构。比如,根据实际使用需求,钛合金100设置为板状结构,通过在钛合金外设置辅助装置形成腔室,将熔融态铝合金注入腔室内,使得熔融态铝合金与钛合金接触,控制熔融态铝合金的凝固,使得熔融态铝合金形成具有足够屈服强度的铝合金200a,以及形成中间层300。

[0155]

请返回参阅图1,加工复合结构形成终端壳体的流程包括:

[0156]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0157]

s220,对复合结构整形及热处理形成坯料。

[0158]

s230,在坯料处理出安装槽和外形尺寸。

[0159]

s240,表面处理坯料形成终端壳体。

[0160]

在步骤s210中,预设尺寸可以根据终端壳体进行调整。如,预设尺寸比终端壳体的最终尺寸大1-2mm。在第一方向x上,终端壳体成品的尺寸为8mm,则可以考虑后续加工中对复合结构的进一步切割处理、整形压缩等造成尺寸损耗,将预设尺寸设置为9-10mm。

[0161]

在步骤s220中,包括:

[0162]

s221,对复合结构打磨,去除毛边。

[0163]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后淬火至室温。固溶温度在500-550℃之间,固溶时间在30-300mins之间。在此过程中,铝合金200a的强度可以进一步提升。在复合结构升温至500-550℃之后,保温30-50mins即可得到铝合金200a强度得到一定提升的复合结构,固溶时间控制在30-50mins可以节约制备时间。

[0164]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0165]

s224,对复合结构进行时效热处理。具体的,将复合结构在110-150℃之间保温4-10h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加铝合金200a的屈服强度。

[0166]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行时效热处理。

[0167]

可以理解的,当铝材不使用7075铝合金时,固溶温度可以进行调整。比如使用6013铝合金或6063铝合金时,可以将固溶温度控制在490-540℃。当铝材不使用7075铝合金时,时效热处理的温度也可以进行调整,比如使用6013铝合金或6063铝合金时,可以将固溶温度控制在170-200℃。

[0168]

经过步骤s220的处理,在固溶时间控制在30-50mins,时效热处理中保温时间控制在6h时。复合结构的界面剪切强度可以进一步提高至120mpa。也即,中间层300与钛合金100的界面剪切强度≥120mpa,中间层300与铝合金200a的界面剪切强度≥120mpa。铝合金200a的屈服强度可以进一步提高至380mpa,铝合金200a的延展率达到5%。钛合金100的硬度达到420hv。

[0169]

经过步骤s220之前的复合结构的剪切测试,对比经过步骤s220之后的复合结构的剪切测试。两者的剪切端口均不在中间层300,而位于铝合金200a靠近中间层300的位置,因此步骤s220中界面剪切强度的提升为铝合金200a屈服强度提升造成,确保了复合结构的整体强度。

[0170]

在步骤s230中,包括:

[0171]

s231,通过锻压或全cnc(计算机数控,computerized numerical control)机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准。

[0172]

其中,安装槽根据终端壳体实际需要安装的终端元器件进行设计,外形尺寸根据实际终端壳体的外观设计而定。

[0173]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0174]

在步骤s240中,包括:

[0175]

s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd(物理气相沉积,physical vapor deposition)设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0176]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0177]

可以理解的,安装槽也可不完全在铝合金200a上形成,可以同时在钛合金100以及铝合金200a上加工设置安装槽。

[0178]

图5示出了本技术一种实施方式中的熔融态铝合金(铝合金200a)的温度变化曲线。

[0179]

如图5所示,熔融态铝合金在高温状态下进入钛合金100中,经过结晶器冷却至凝固。再将熔融态铝合金凝固后的复合结构从结晶器取出,通过水冷的形式降温至室温。随后通过加热至铝固溶温度,保持一定时间后再进行淬火。淬火后,通过时效热处理消减复合结构的内应力。

[0180]

可以理解的,上述过程中在通过结晶器冷却凝固熔融态铝合金,并将复合结构冷却至室温的过程后。已经出现中间层300,且铝合金200a的屈服强度已经达到150mpa。该复合结构已经符合终端壳体的制备要求,后续的步骤s220中再次对复合结构升温淬火,进一步加强复合结构的剪切强度,增加铝合金200a的屈服强度,可以进一步增强终端壳体的产

品质量。

[0181]

通过结晶器辅助熔融态铝合金凝固的壳体制备方法,包括:

[0182]

s1111,准备方管状的钛合金100,在垂直于第一方向x的截面上,钛合金100的外周长155mm,宽85mm,容置腔101的内壁长149mm,宽79mm,也即,钛合金100的壁厚为3mm。钛合金100在第一方向x上的尺寸为200mm。

[0183]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0184]

s1113,将钛合金100部分置于结晶器内。第一方向x为竖直方向,钛合金100背离开口的一端位于结晶器内,钛合金100的开口位于结晶器上方。

[0185]

s1121,准备7075铝合金作为铝材,熔融铝材,形成熔融态铝合金。

[0186]

s1131,将熔融态铝合金从开口注入容置腔101内,控制注入容置腔101的熔融态铝合金的温度在700-750℃。

[0187]

s121,牵伸钛合金100在结晶器内运动,使得容置腔101背离开口的一端至靠近开口的一端逐渐通过结晶器。控制牵伸钛合金100的速度,使得每个局部的熔融态铝合金在钛合金100内凝固时间均在8-10mins之间。

[0188]

s122,复合结构的整体温度降低至530℃以下后,将复合结构水冷至室温。

[0189]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0190]

s221,对复合结构打磨,去除毛边。

[0191]

s222,对复合结构进行升温,保温后淬火至室温。其中,复合结构升温至500-550℃之间,保温30-50mins后淬火至室温。

[0192]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0193]

s224,对复合结构时效热处理。将复合结构在110-150℃之间保温6h。

[0194]

s231,通过锻压或全cnc机加工等加工形式,对坯料加工处理出安装槽和外形尺寸。

[0195]

s232,对安装槽内壁纳米注塑。

[0196]

s240,对坯料表面镀附膜层。

[0197]

可以理解的,轻质金属材料200不仅可以为铝合金200a,也可以替代成以铝合金为基体添加增强相获得的铝基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0198]

通过这种壳体制备方法,使得熔融态铝合金具有足够长的凝固时间,铝合金200a与钛合金100之间的中间层300具有足够的剪切强度。而铝合金200a本身的晶粒的生长形态偏向于柱状晶,增加铝合金200a的屈服强度,使得铝合金200a屈服强度达到150mpa以上。在对复合结构进行热处理的过程中,进一步增加复合结构的强度。铝合金200a和钛合金100具有足够的连接强度后,再在铝合金200a加工设置安装槽,终端元器件放置到安装槽内之后,通过终端壳体为终端元器件提供保护。

[0199]

实施例二

[0200]

图6示出了本技术一种实施方式中的壳体制备方法的流程图。这种壳体中轻质金属材料200为铝合金200a。

[0201]

如图6所示,这种壳体制备方法包括:

[0202]

s100,通过复合结构制备方法制备复合结构。

[0203]

s200,加工复合结构形成终端壳体。

[0204]

其中,复合结构制备方法包括:

[0205]

s110,将钛合金100的表面接触熔融态铝合金。

[0206]

s120,保持熔融态铝合金和钛合金100的表面接触,通过熔融态铝合金和钛合金100的界面的固-液扩散,形成中间层300。

[0207]

在步骤s110中,还包括准备钛合金100的步骤:

[0208]

s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0209]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0210]

s1113,将钛合金100置于压铸模具内。第一方向x为水平方向,通过注射装置将熔融态铝合金沿水平方向注入钛合金100内。

[0211]

容置腔101的尺寸达到160

×

84mm,增加容置腔101内储存的熔融态铝合金的量,从而减缓熔融态铝合金在容置腔101内的凝固过程,延长熔融态铝合金的凝固时间,使得铝合金200a具有足够的强度。

[0212]

经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态铝合金在容置腔101凝固过程中,铝元素与钛元素扩散、反应。

[0213]

通过钛合金100置于压铸模具中,为后续熔融态铝合金的凝固做准备。

[0214]

在步骤s110中,还包括准备熔融态铝合金的步骤:

[0215]

s1121,准备adc12铝合金作为铝材,熔融铝材,形成熔融态铝合金。

[0216]

adc12铝合金一方面具有较高的强度,另一方面有热处理性,能够在后续热处理过程中进一步增强性能。

[0217]

在步骤s110中,还包括控制熔融态铝合金初始温度的步骤:

[0218]

s1131,控制注入容置腔101的熔融态铝合金的温度在620-690℃。控制压铸模具的温度在250-300℃之间。

[0219]

在步骤s120中,还包括:

[0220]

s121,熔融态铝合金靠近钛合金100的部分经过1min以上凝固,随后冷却至400℃。通过熔融态铝合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和铝元素的扩散、结合。

[0221]

s122,复合结构的整体温度降低至420-480℃之间后,将复合结构空冷至室温。从而控制中间层300的结构组成,保证中间层300的强度。

[0222]

在步骤s121中控制压铸模具自身的温度可以控制熔融态铝合金的凝固速度,有效保证凝固后铝合金200a的屈服强度。同时使得钛元素与铝元素能够充分扩散、结合,使得中间层300形成合理的元素分布。

[0223]

在步骤s122中,通过空冷的形式控制铝合金200a的晶粒。并且控制中间层300结构组成,保证中间层300的强度。

[0224]

在所有熔融态铝合金凝固后,形成整体的铝合金200a。整个铝合金200a均为呈现

铸态组织的铸态层。铸态组织的铝合金200a晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得铝合金200a具有较高的强度。而且铸态组织与中间层300具有较高的连接强度。

[0225]

通过上述步骤制备的复合结构与实施例一中的复合结构具有相似的金相图特征。

[0226]

上述步骤制备的复合结构,界面剪切强度达到60mpa。也即,中间层300与钛合金100的界面剪切强度≥60mpa,中间层300与铝合金200a的界面剪切强度≥60mpa。铝合金200a屈服强度达到100mpa,延伸率达到4%,钛合金100的硬度达到300hv。

[0227]

加工复合结构形成终端壳体的流程包括:

[0228]

s210,切割复合结构。取出压铸复合结构时形成的料头等凸起特征。

[0229]

s220,对复合结构整形及热处理形成坯料。

[0230]

s230,在坯料处理出安装槽和外形尺寸。

[0231]

s240,表面处理坯料形成终端壳体。

[0232]

在步骤s220中,包括:

[0233]

s221,对复合结构打磨,去除毛边。

[0234]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后淬火至室温。固溶温度控制在480-540℃之间,固溶时间在30-300mins之间。在此过程中,铝合金200a的强度可以进一步提升。在复合结构升温至500-550℃之后,保温30-50mins即可得到铝合金200a强度得到一定提升的复合结构,固溶时间控制在30-50mins可以节约制备时间。

[0235]

s223,对复合结构整形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0236]

s224,对对复合结构进行时效热处理。具体的,将复合结构在150-180℃之间保温4-10h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加铝合金200a的屈服强度。

[0237]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行时效热处理。

[0238]

可以理解的,复合结构本身强度足够时,而且压铸过程生成的复合结构与终端壳体的外形尺寸基本符合时。可以只对复合结构进行打磨、去除毛边的简单整形。而既不进行固溶热处理,也不进行大尺寸的整形。在对复合结构简单整形后,可以对复合结构进行时效热处理来调节复合结构的性能。

[0239]

经过步骤s220的处理,在不进行固溶热处理的情况下,对复合结构进行整形,并将时效热处理中的温度控制在165-175℃之间,保温5h时。复合结构的界面剪切强度可以进一步提高至85mpa。也即,中间层300与钛合金100的界面剪切强度≥85mpa,中间层300与铝合金200a的界面剪切强度≥85mpa。铝合金200a的屈服强度可以进一步提高至160mpa,铝合金200a的延展率达到3%。钛合金100的硬度达到300hv。

[0240]

在步骤s230中,通过锻压或全cnc机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准。

[0241]

其中,安装槽根据终端壳体实际需要安装的终端元器件进行设计,外形尺寸根据实际终端壳体的外观设计而定。

[0242]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0243]

在步骤s240中,包括:

[0244]

s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0245]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0246]

可以理解的,安装槽也可不完全在铝合金200a上形成,可以同时在钛合金100以及铝合金200a上加工设置安装槽。

[0247]

可以理解的,上述过程中在通过结晶器冷却凝固熔融态铝合金,并将复合结构冷却至室温的过程后。已经出现中间层300,且铝合金200a的屈服强度已经达到150mpa。该复合结构已经符合终端壳体的制备要求,后续的步骤s220中再次对复合结构升温淬火,进一步加强复合结构的剪切强度,增加铝合金200a的屈服强度,可以进一步增强终端壳体的产品质量。

[0248]

一种通过压铸模具辅助熔融态铝合金凝固的壳体制备方法,包括:

[0249]

s1111,准备方框状的钛合金100,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0250]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0251]

s1113,将钛合金100置于压铸模具内。第一方向x为水平方向,通过注射装置将熔融态铝合金沿水平方向注入钛合金100内。

[0252]

s1121,准备adc12铝合金作为铝材。熔融铝材,形成熔融态铝合金。

[0253]

s1131,控制注入容置腔101的熔融态铝合金的温度在620-690℃。控制压铸模具的温度在250-300℃之间。

[0254]

s121,熔融态铝合金在钛合金100内经过1min以上凝固,随后冷却至400℃。

[0255]

s122,复合结构的整体温度降低至420-480℃之间后,将复合结构空冷至室温。

[0256]

s210,切割复合结构。取出压铸复合结构时形成的料头等凸起特征。

[0257]

s221,对复合结构打磨,去除毛边。

[0258]

s222,对复合结构进行固溶热处理。s223,对复合结构整形。

[0259]

s224,对复合结构进行时效热处理。

[0260]

s231,在坯料处理出安装槽和外形尺寸。

[0261]

s232,对安装槽内壁纳米注塑。

[0262]

s241,对坯料表面镀附膜层。

[0263]

可以理解的,轻质金属材料200不仅可以为铝合金200a,也可以替代成以铝合金为基体添加增强相获得的铝基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0264]

通过这种壳体制备方法,使得熔融态铝合金具有足够长的凝固时间,铝合金200a与钛合金100之间的中间层300具有足够的剪切强度。而铝合金200a本身的晶粒的生长形态偏向于柱状晶,增加铝合金200a的屈服强度,使得铝合金200a屈服强度达到150mpa以上。在

对复合结构进行热处理的过程中,进一步增加复合结构的强度。铝合金200a和钛合金100具有足够的连接强度后,再在铝合金200a加工设置安装槽,终端元器件放置到安装槽内之后,通过终端壳体为终端元器件提供保护。

[0265]

实施例三

[0266]

图7示出了本技术一种实施方式中的壳体制备方法的流程图。这种壳体中轻质金属材料200为铝合金200a。

[0267]

如图7所示,这种壳体制备方法包括:

[0268]

s100,通过复合结构制备方法制备复合结构。

[0269]

s200,加工复合结构形成终端壳体。

[0270]

其中,复合结构制备方法包括:

[0271]

s110,将钛合金100的表面接触熔融态铝合金。

[0272]

s120,控制熔融态铝合金凝固以形成复合结构,至少部分熔融态铝合金凝固形成中间层300。

[0273]

在步骤s110中,还包括准备钛合金100的步骤:

[0274]

s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0275]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0276]

经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态铝合金在容置腔101凝固过程中,铝元素与钛元素扩散、反应。

[0277]

在步骤s110中,还包括准备铝材的步骤:

[0278]

s1121,准备7075铝合金作为铝材。铝材的外形尺寸与容置腔101的尺寸相符合。

[0279]

s1122,将铝材插入容置腔101内,尽量使得铝材的外表面均接触容置腔101的内壁,排出铝材外表面与容置腔101内表面之间的气体。

[0280]

7075铝合金一方面具有较高的强度,另一方面有热处理性,能够在后续热处理过程中进一步增强性能。

[0281]

在步骤s110中,还包括形成熔融态铝合金的步骤:

[0282]

s1131,对铝材加热,使得铝材的外表面形成熔融态铝合金。在钛合金100外设置感应线圈,对感应线圈通电,使得铝材的外表面被加热熔化,形成熔融态铝合金,熔融态铝合金接触到容置腔101的内表面,也即,熔融态铝合金接触钛合金100的表面。控制熔融态铝合金的温度在730-750℃。

[0283]

在步骤s120中,还包括:

[0284]

s121,对熔融态铝合金保温10-30mins。通过熔融态铝合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和铝元素的扩散、结合。

[0285]

s122,将复合结构空冷至室温。从而控制中间层300的结构组成,保证中间层300的强度。

[0286]

在步骤s121中控制熔融态铝合金的温度,使得钛元素与铝元素能够充分扩散、结合,让中间层300形成合理的元素分布。

[0287]

通过上述步骤制备的复合结构在中间层300的位置处与实施例一中的复合结构具

有相似的金相图特征。

[0288]

其中,熔融态铝合金还能够形成一层铸态层,铸态层通过步骤s1131形成的熔融态铝合金凝固而成。铸态层中的铝合金200a晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得铝合金200a的铸态层部分具有较高的强度。而且可以有效提高铝合金200a与中间层300的连接强度。

[0289]

加工复合结构形成终端壳体的流程包括:

[0290]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0291]

s220,对复合结构整形及热处理形成坯料。

[0292]

s230,在坯料处理出安装槽。

[0293]

s240,表面处理坯料形成终端壳体。

[0294]

在步骤s220中,包括:

[0295]

s221,对复合结构打磨,去除毛边。

[0296]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后后淬火至室温。固溶温度控制在500-550℃之间,固溶时间控制在30-300mins之间。在此过程中,铝合金200a的强度可以进一步提升。在此过程中,铝合金200a的强度可以进一步提升。在复合结构升温至500-550℃之后,保温30-50mins即可得到铝合金200a强度得到一定提升的复合结构,保温时间控制在30-50mins可以节约制备时间。

[0297]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0298]

s224,对复合结构进行时效热处理。将复合结构在110-150℃之间保温6h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加铝合金200a的屈服强度。

[0299]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行时效热处理。

[0300]

可以理解的,当铝材不使用7075铝合金时,固溶温度可以进行调整。比如使用6013铝合金或6063铝合金时,可以将固溶温度控制在490-540℃。

[0301]

在步骤s230中,包括:

[0302]

s231,通过锻压或全cnc机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准。

[0303]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0304]

在步骤s240中,包括:

[0305]

s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0306]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0307]

可以理解的,安装槽也可不完全在铝合金200a上形成,可以同时在钛合金100以及铝合金200a上加工设置安装槽。

[0308]

可以理解的,上述过程中在通过结晶器冷却凝固熔融态铝合金,并将复合结构冷却至室温的过程后。已经出现中间层300,且铝合金200a的屈服强度已经达到150mpa。该复合结构已经符合终端壳体的制备要求,后续的步骤s220中再次对复合结构升温淬火,进一步加强复合结构的剪切强度,增加铝合金200a的屈服强度,可以进一步增强终端壳体的产品质量。

[0309]

一种通过加热铝材外表面的壳体制备方法,包括:

[0310]

s1111,准备框体结构的钛合金100。

[0311]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0312]

s1121,准备7075铝合金作为铝材。

[0313]

s1122,将铝材插入容置腔101内,尽量使得铝材的外表面均接触容置腔101的内壁,排出铝材外表面与容置腔101内表面之间的气体。

[0314]

s1131,对铝材加热,使得铝材的外表面形成熔融态铝合金。控制熔融态铝合金的温度在690-750℃。

[0315]

s121,对熔融态铝合金保温10-30mins。

[0316]

s122,将复合结构空冷至室温。

[0317]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0318]

s221,对复合结构打磨,去除毛边。

[0319]

s222,对复合结构进行升温,保温后淬火至室温。其中,复合结构升温至500-550℃之间,保温30-300mins后淬火至室温。

[0320]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0321]

s224,对复合结构时效热处理。将复合结构在110-150℃之间保温6h。

[0322]

s230,在坯料处理出安装槽和外形尺寸。

[0323]

s241,对安装槽内壁纳米注塑。

[0324]

s242,对坯料表面镀附膜层。

[0325]

可以理解的,也可以采用其他常规形式对铝材进行加热,使得铝材的外表面熔化形成熔融态铝合金。

[0326]

可以理解的,轻质金属材料200不仅可以为铝合金200a,也可以替代成以铝合金为基体添加增强相获得的铝基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0327]

通过这种壳体制备方法,使得熔融态铝合金具有足够长的凝固时间,铝合金200a与钛合金100之间的中间层300具有足够的剪切强度。在对复合结构进行热处理的过程中,进一步增加复合结构的强度。铝合金200a和钛合金100具有足够的连接强度后,再在铝合金200a加工设置安装槽,终端元器件放置到安装槽内之后,通过终端壳体为终端元器件提供保护。

[0328]

实施例四

[0329]

图8示出了本技术一种实施方式中的壳体制备方法的流程图,这种壳体中轻质金属材料为镁合金200b。

[0330]

如图8所示,这种壳体制备方法包括:

[0331]

s100,通过复合结构制备方法制备复合结构。

[0332]

s200,加工复合结构形成终端壳体。

[0333]

其中,这种复合结构制备方法包括:

[0334]

s110,将钛合金100的表面接触熔融态镁合金。

[0335]

s120,保持熔融态镁合金和钛合金100的表面接触,通过熔融态镁合金和钛合金100的界面的固-液扩散,形成中间层300。

[0336]

在步骤s110中,还包括准备钛合金100的步骤:

[0337]

s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长155mm,宽85mm,容置腔101的内壁长149mm,宽79mm,也即,钛合金100的壁厚为0.5mm。钛合金100在第一方向x上的尺寸为200mm。

[0338]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0339]

s1113,将钛合金100部分置于结晶器内。第一方向x为竖直方向,钛合金100背离开口的一端位于结晶器内,钛合金100的开口位于结晶器上方。

[0340]

容置腔101的尺寸达到149

×

79mm,增加容置腔101内储存的熔融态镁合金的量,从而减缓熔融态镁合金在容置腔101内的凝固过程,延长熔融态镁合金的凝固时间,使得钛镁界面进行充分的固-液扩散和反应,提升钛镁结合强度。

[0341]

经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态镁合金在容置腔101凝固过程中,镁元素与钛元素扩散、反应。

[0342]

通过结晶器与钛合金100的配合,为后续熔融态镁合金的凝固做准备。

[0343]

在步骤s110中,还包括准备熔融态镁合金的步骤:

[0344]

s1121,准备az91d镁合金作为镁材,在惰性气氛下熔融镁材,形成熔融态镁合金。

[0345]

az91d镁合金一方面具有较高的强度,另一方面有热处理性,能够在后续热处理过程中进一步增强性能。

[0346]

在步骤s110中,还包括控制熔融态镁合金初始温度的步骤:

[0347]

s1131,控制熔融态镁合金注入容置腔101时的气氛为惰性气氛。

[0348]

s1132,控制注入容置腔101的熔融态镁合金的温度在680-730℃。

[0349]

对应于上述尺寸的容置腔101,控制熔融态镁合金的温度至680-730℃的范围,可以有效控制最终镁合金200b的屈服强度在150mpa以上。

[0350]

在步骤s120中,还包括:

[0351]

s121,保持容置腔101内处于惰性气氛,牵伸钛合金100在结晶器内运动,使得容置腔101背离开口的一端至靠近开口的一端逐渐通过结晶器。控制牵伸钛合金100的速度,使得每个局部的熔融态镁合金在钛合金100内凝固时间均在8-10mins之间。通过熔融态镁合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和镁元素的扩散、结合。

[0352]

s122,复合结构的整体温度降低至390-460℃之间后,将复合结构水冷至室温。从而控制中间层300的结构组成,保证中间层300的强度。其中,水冷前,复合结构的整体温度根据注入容置腔101时的熔融态铝合金温度确定。

[0353]

在步骤s121中通过牵伸速度控制熔融态镁合金的凝固速度,可以有效保证凝固后镁合金的屈服强度。同时使得钛元素与镁元素能够充分扩散、结合,使得中间层300形成合

理的元素分布。

[0354]

在步骤s122中,通过水冷的形式控制镁合金200b的晶粒。并且控制中间层300结构组成,保证中间层300的强度。

[0355]

在所有熔融态镁合金凝固后,形成整体的镁合金200b。整个镁合金200b均为呈现铸态组织的铸态层。铸态组织的镁合金200b晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得镁合金200b具有较高的强度。而且铸态组织与中间层300具有较高的连接强度。

[0356]

通过上述步骤制备的复合结构与实施例一中的复合结构具有相似的金相图特征。

[0357]

中间层300的界面剪切强度达到65mpa。中间层300与钛合金100的界面剪切强度≥60mpa,中间层300与镁合金200b的界面剪切强度≥60mpa。镁合金200b的屈服强度达到120mpa,延伸率达到8%。钛合金100硬度达到350hv。

[0358]

加工复合结构形成终端壳体的流程包括:

[0359]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0360]

s220,对复合结构整形及热处理形成坯料。

[0361]

s230,在坯料处理出安装槽和外形尺寸。

[0362]

s240,表面处理坯料形成终端壳体。

[0363]

在步骤s210中,预设尺寸可以根据终端壳体进行调整。如,预设尺寸比终端壳体的最终尺寸大1-2mm。在第一方向x上,终端壳体成品的尺寸为8mm,则可以考虑后续加工中对复合结构的进一步切割处理、整形压缩等造成尺寸损耗,将预设尺寸设置为9-10mm。

[0364]

在步骤s220中,包括:

[0365]

s221,对复合结构打磨,去除毛边。

[0366]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后淬火至室温。固溶温度控制在390-460℃之间,固溶时间控制在30-300mins之间。在此过程中,镁合金200b的强度可以进一步提升。在复合结构升温至390-460℃之后,保温30-50mins即可得到镁合金200b强度得到一定提升的复合结构,固溶时间控制在30-50mins可以节约制备时间。

[0367]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0368]

s224,对复合结构进行时效热处理。具体的,将复合结构在140-180℃之间保温4-10h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加镁合金200b的屈服强度。

[0369]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行热处理。

[0370]

经过步骤s220的处理,复合结构的界面剪切强度可以进一步提高至85mpa。也即,中间层300与钛合金100的界面剪切强度≥80mpa,中间层300与镁合金200b的界面剪切强度≥80mpa。镁合金200b的屈服强度可以进一步提高至160mpa,镁合金200b的延展率达到5%。钛合金100的硬度达到320hv。

[0371]

经过步骤s220之前的复合结构的剪切测试,对比经过步骤s220之后的复合结构的

剪切测试。两者的剪切端口均不在中间层300,而位于镁合金200b靠近中间层300的位置,因此步骤s220中界面剪切强度的提升为镁合金200b屈服强度提升造成,确保了复合结构的整体强度。

[0372]

在步骤s230中,包括:

[0373]

s231,通过锻压或全cnc机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准。

[0374]

其中,安装槽根据终端壳体实际需要安装的终端元器件进行设计,外形尺寸根据实际终端壳体的外观设计而定。

[0375]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0376]

在步骤s240中,包括:

[0377]

s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0378]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0379]

可以理解的,安装槽也可不完全在镁合金200b上形成,可以同时在钛合金100以及镁合金200b上加工设置安装槽。

[0380]

图9示出了本技术一种实施方式中的复合结构的结构示意图。

[0381]

通过结晶器辅助熔融态镁合金凝固的壳体制备方法,包括:

[0382]

s1111,准备方管状的钛合金100。如图9所示,钛合金100在垂直于第一方向x的截面上,钛合金100的外周长155mm,宽85mm,容置腔101的内壁长149mm,宽79mm,也即,钛合金100的壁厚为3mm。钛合金100在第一方向x上的尺寸为200mm。

[0383]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0384]

s1113,将钛合金100部分置于结晶器内。第一方向x为竖直方向,钛合金100背离开口的一端位于结晶器内,钛合金100的开口位于结晶器上方。

[0385]

s1121,准备az91d镁合金作为镁材,熔融镁材,形成熔融态镁合金。

[0386]

s1131,控制熔融态镁合金注入容置腔101时的气氛为惰性气氛。

[0387]

s1132,将熔融态镁合金从开口注入容置腔101内,控制注入容置腔101的熔融态镁合金的温度在680-730℃。

[0388]

s121,保持容置腔101内处于惰性气氛,牵伸钛合金100在结晶器内运动,使得容置腔101背离开口的一端至靠近开口的一端逐渐通过结晶器。控制牵伸钛合金100的速度,使得每个局部的熔融态镁合金在钛合金100内凝固时间均在8-10mins之间。

[0389]

s122,复合结构的整体温度降低至390-460℃以下后,将复合结构水冷至室温。

[0390]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0391]

s221,对复合结构打磨,去除毛边。

[0392]

s222,对复合结构进行升温,保温后淬火至室温。其中,复合结构升温至390-460℃之间,保温30-50mins后淬火至室温。

[0393]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构

的平面度能够控制在0.3mm以内。

[0394]

s224,对复合结构时效热处理。将复合结构在140-180℃之间保温4-10h。

[0395]

s231,通过锻压或全cnc机加工等加工形式,对坯料加工处理出安装槽和外形尺寸。

[0396]

s232,对安装槽内壁纳米注塑。

[0397]

s240,对坯料表面镀附膜层。

[0398]

可以理解的,轻质金属材料200不仅可以为镁合金200b,也可以替代成以镁合金为基体添加增强相获得的镁基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0399]

通过这种壳体制备方法制备的终端壳体,通过中间层结合钛合金和镁合金,使得镁合金和钛合金的连接强度较高。第一过渡层、稳定层和第二过渡层的成分变化稳定,可以提高中间层与钛合金的界面剪切强度,提高中间层与镁合金的界面剪切强度,同时提高中间层本身的强度。从而使得终端壳体的整体强度得到提升。

[0400]

实施例五

[0401]

图10示出了本技术一种实施方式中的壳体制备方法的流程图。这种壳体中轻质金属材料为镁合金200b。

[0402]

如图10所示,这种壳体制备方法包括:

[0403]

s100,通过复合结构制备方法制备复合结构。

[0404]

s200,加工复合结构形成终端壳体。

[0405]

其中,复合结构制备方法包括:

[0406]

s110,将钛合金100的表面接触熔融态镁合金。

[0407]

s120,保持熔融态镁合金和钛合金100的表面接触,通过熔融态镁合金和钛合金100的界面的固-液扩散,形成中间层300控制熔融态镁水凝固以形成复合结构,至少部分熔融态镁水凝固形成中间层300。

[0408]

在步骤s110中,还包括准备钛合金100的步骤:

[0409]

s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0410]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0411]

s1113,将钛合金100置于压铸模具内。第一方向x为水平方向,在惰性气氛下,通过注射装置将熔融态镁合金沿水平方向注入钛合金100内。惰性气氛可以为氮气气氛、氩气气氛等。惰性气氛可以降低镁合金的氧化几率。

[0412]

容置腔101的尺寸达到160

×

84mm,增加容置腔101内储存的熔融态镁合金的量,从而减缓熔融态镁合金在容置腔101内的凝固过程,延长熔融态镁合金的凝固时间,使得镁合金200b具有足够的强度。

[0413]

经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态镁合金在容置腔101凝固过程中,镁元素与钛元素扩散、反应。

[0414]

通过钛合金100置于压铸模具中,为后续熔融态镁合金的凝固做准备。

[0415]

在步骤s110中,还包括准备熔融态镁合金的步骤:

[0416]

s1121,准备am60b镁合金作为镁材,镁材放置到加热容器内,在惰性气氛下熔融镁材,形成熔融态镁合金。

[0417]

am60b镁合金一方面具有较高的强度,另一方面有热处理性,能够在后续热处理过程中进一步增强性能。

[0418]

在将熔融态镁合金注入钛合金100内的过程中,打开加热容器底部的通道,熔融态镁合金从加热容器的底部进入钛合金100中,熔融态镁合金在注入钛合金100的过程中处于惰性气氛保护下,有效降低熔融态镁合金氧化的几率。

[0419]

在步骤s110中,还包括控制熔融态镁合金初始温度的步骤:

[0420]

s1131,控制注入容置腔101的熔融态镁合金的温度在680-730℃。控制压铸模具的温度在250-300℃之间。

[0421]

在步骤s120中,还包括:

[0422]

s121,熔融态镁合金靠近钛合金100的部分在钛合金100内经过1min以上凝固,随后冷却至400℃。通过熔融态铝合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和镁元素的扩散、结合。

[0423]

s122,复合结构的整体温度降低至420-480℃之间后,将复合结构置于惰性气氛下冷却至室温。从而控制中间层300的结构组成,保证中间层300的强度。

[0424]

在步骤s121中控制压铸模具自身的温度可以控制熔融态镁合金的凝固速度,有效保证凝固后镁合金200b的屈服强度。同时使得钛元素与镁元素能够充分扩散、结合,使得中间层300形成合理的元素分布。

[0425]

在步骤s122中,通过惰性气氛下冷却的形式控制镁合金200b的晶粒。并且控制中间层300结构组成,保证中间层300的强度。

[0426]

整个熔融态镁合金凝固的过程,均在惰性气氛下完成。在所有熔融态镁合金凝固后,形成整体的镁合金200b。整个镁合金200b均为呈现铸态组织的铸态层。铸态组织的镁合金200b晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得镁合金200b具有较高的强度。而且铸态组织与中间层300具有较高的连接强度。

[0427]

通过上述步骤制备的复合结构与实施例一中的复合结构具有相似的金相图特征。

[0428]

上述步骤制备的复合结构,界面剪切强度达到55mpa。也即,中间层300与钛合金100的界面剪切强度≥55mpa,中间层300与镁合金200b的界面剪切强度≥55mpa。镁合金200b屈服强度达到130mpa,延伸率达到5%,钛合金100的硬度达到450hv。

[0429]

加工复合结构形成终端壳体的流程包括:

[0430]

s210,切割复合结构。取出压铸复合结构时形成的料头等凸起特征。

[0431]

s220,对复合结构整形及热处理形成坯料。

[0432]

s230,在坯料处理出安装槽和外形尺寸。

[0433]

s240,表面处理坯料形成终端壳体。

[0434]

在步骤s220中,包括:

[0435]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后淬火至室温。固溶温度控制在390-460℃之间,固溶时间控制在30-300mins之间。在此过程中,镁合金200b的强度可以进一步提升。在复合结构升温至390-460℃之后,保温30-50mins即可得到镁合金200b强度得到一定提升的复合结构,固溶时间控制在30-50mins

可以节约制备时间。

[0436]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0437]

s224,对复合结构进行时效热处理。具体的,将复合结构在140-180℃之间保温4-10h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加镁合金200b的屈服强度。

[0438]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行时效热处理。

[0439]

可以理解的,复合结构本身强度足够时,而且压铸过程生成的复合结构与终端壳体的外形尺寸基本符合时。可以只对复合结构进行打磨、去除毛边的简单整形。而既不进行固溶热处理,也不进行大尺寸的整形。在对复合结构简单整形后,可以对复合结构进行时效热处理来调节复合结构的性能。

[0440]

经过步骤s220的处理,在不进行固溶热处理的情况下,对复合结构进行整形,并将时效热处理中的温度控制在155-165℃之间,保温5h时。复合结构的界面剪切强度可以进一步提高至70mpa。也即,中间层300与钛合金100的界面剪切强度≥70mpa,中间层300与镁合金200b的界面剪切强度≥70mpa。镁合金200b的屈服强度可以进一步提高至160mpa,镁合金200b的延展率达到3%。钛合金100的硬度达到420hv。

[0441]

在步骤s230中,通过锻压或全cnc机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准通过cnc机加工形成安装槽,提高安装槽的精度。

[0442]

其中,安装槽根据终端壳体实际需要安装的终端元器件进行设计,外形尺寸根据实际终端壳体的外观设计而定。

[0443]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0444]

在步骤s240中,包括:

[0445]

s241,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0446]

s242s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0447]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0448]

可以理解的,安装槽也可不完全在镁合金200b上形成,可以同时在钛合金100以及镁合金200b上加工设置安装槽。

[0449]

可以理解的,上述过程中在通过结晶器冷却凝固熔融态镁合金,并将复合结构冷却至室温的过程后。已经出现中间层300,且镁合金200b的屈服强度已经达到150mpa。该复合结构已经符合终端壳体的制备要求,后续的步骤s220中再次对复合结构升温淬火,进一步加强复合结构的剪切强度,增加镁合金200b的屈服强度,可以进一步增强终端壳体的产品质量。

[0450]

可以理解的,除了am60b镁合金作为镁材外,还可以使用az91d等其他镁合金作为

镁材。

[0451]

一种通过压铸模具辅助熔融态镁合金凝固的壳体制备方法,包括:

[0452]

s1111,准备方框状的钛合金100,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0453]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0454]

s1113,将钛合金100置于压铸模具内。第一方向x为水平方向,通过注射装置将熔融态镁合金沿水平方向注入钛合金100内。

[0455]

s1121,准备am60b镁合金作为镁材。熔融镁材,形成熔融态镁合金。

[0456]

s1131,控制注入容置腔101的熔融态镁合金的温度在680-730℃。控制压铸模具的温度在250-300℃之间。

[0457]

s121,熔融态镁合金在钛合金100内经过1min以上凝固,随后冷却至400℃。

[0458]

s122,复合结构的整体温度降低至420-480℃之间后,将复合结构空冷至室温。

[0459]

s210,切割复合结构。取出压铸复合结构时形成的料头等凸起特征。

[0460]

s221,对复合结构打磨,去除毛边。

[0461]

s222,对复合结构进行固溶热处理。

[0462]

s223,对复合结构整形。

[0463]

s224,对复合结构进行时效热处理。

[0464]

s231,在坯料处理出安装槽和外形尺寸。

[0465]

s232,对安装槽内壁纳米注塑。

[0466]

s241,对坯料表面镀附膜层。

[0467]

可以理解的,轻质金属材料200不仅可以为镁合金200b,也可以替代成以镁合金为基体添加增强相获得的镁基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0468]

通过这种壳体制备方法,使得熔融态镁合金具有足够长的凝固时间,镁合金200b与钛合金100之间的中间层300具有足够的剪切强度。而镁合金200b本身的晶粒的生长形态偏向于柱状晶,增加镁合金200b的屈服强度,使得镁合金200b屈服强度达到150mpa以上。在对复合结构进行热处理的过程中,进一步增加复合结构的强度。镁合金200b和钛合金100具有足够的连接强度后,再在镁合金200b加工设置安装槽,终端元器件放置到安装槽内之后,通过终端壳体为终端元器件提供保护。

[0469]

实施例六

[0470]

图11示出了本技术一种实施方式中的壳体制备方法的流程图。这种壳体中轻质金属材料为镁合金200b。

[0471]

如图11所示,这种壳体制备方法包括:

[0472]

s100,通过复合结构制备方法制备复合结构。

[0473]

s200,加工复合结构形成终端壳体。

[0474]

其中,复合结构制备方法包括:

[0475]

s110,将钛合金100的表面接触熔融态镁合金。

[0476]

s120,控制熔融态镁合金凝固以形成复合结构,至少部分熔融态镁合金凝固形成

中间层300。

[0477]

在步骤s110中,还包括准备钛合金100的步骤:

[0478]

s1111,准备框体结构的钛合金100。钛合金100大致呈方管状,在垂直于第一方向x的截面上,钛合金100的外周长160mm,宽84mm,容置腔101的内壁长154mm,宽80mm,也即,钛合金100的壁厚为2mm。钛合金100在第一方向x上的尺寸为9mm。

[0479]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0480]

经过打磨和清洗使得容置腔101的内壁面整洁,以便步骤s120时,熔融态镁合金在容置腔101凝固过程中,镁元素与钛元素扩散、反应。

[0481]

在步骤s110中,还包括准备镁材的步骤:

[0482]

s1121,准备az91d镁合金作为镁材。镁材的外形尺寸与容置腔101的尺寸相符合。

[0483]

s1122,将镁材插入容置腔101内,尽量使得镁材的外表面均接触容置腔101的内壁,排出镁材外表面与容置腔101内表面之间的气体。

[0484]

az91d镁合金一方面具有较高的强度,另一方面有热处理性,能够在后续热处理过程中进一步增强性能。

[0485]

在步骤s110中,还包括形成熔融态镁合金的步骤:

[0486]

s1131,对镁材加热,使得镁材的外表面形成熔融态镁合金。在钛合金100外设置感应线圈,对感应线圈通电,使得镁材的外表面被加热熔化,形成熔融态镁合金,熔融态镁合金接触到容置腔101的内表面,也即,熔融态镁合金接触钛合金100的表面。控制熔融态镁合金的温度在680-730℃。

[0487]

在步骤s120中,还包括:

[0488]

s121,对熔融态镁合金保温10-30mins。通过熔融态铝合金和钛合金100的界面的固-液扩散,实现中间层300中钛元素和镁元素的扩散、结合。

[0489]

s122,将复合结构空冷至室温。从而控制中间层300的结构组成,保证中间层300的强度。

[0490]

在步骤s121中控制熔融态镁合金的温度,使得钛元素与镁元素能够充分扩散、结合,让中间层300形成合理的元素分布。

[0491]

通过上述步骤制备的复合结构在中间层300的位置处与实施例一中的复合结构具有相似的金相图特征。

[0492]

其中,熔融态镁合金还能够形成一层铸态层,铸态层通过步骤s1131形成的熔融态镁合金凝固而成。镁合金200b在铸态层的部分晶粒粗大,还能够出现明显的晶界或晶内偏析,出现柱状晶或树枝状晶,使得镁合金200b的铸态层具有较高的强度。而且可以有效提高镁合金200b与中间层300的连接强度。

[0493]

加工复合结构形成终端壳体的流程包括:

[0494]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0495]

s220,对复合结构整形及热处理形成坯料。

[0496]

s230,在坯料处理出安装槽。

[0497]

s240,表面处理坯料形成终端壳体。

[0498]

在步骤s220中,包括:

[0499]

s221,对复合结构打磨,去除毛边。

[0500]

s222,对复合结构进行固溶热处理。包括对复合结构进行升温至固溶温度,保温固溶时间后淬火至室温。固溶温度控制在390-460℃之间,固溶时间控制在30-300mins之间。在此过程中,镁合金200b的强度可以进一步提升。如果需要缩短制备时间,将复合结构在390-460℃下保温30-50mins即可淬火至室温。

[0501]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0502]

s224,对复合结构进行时效热处理。将复合结构在140-180℃之间保温4-10h。一方面,这种退火形式的时效热处理可以消减复合结构整形过程中产生的内应力。另一方面,还能够进一步增加镁合金200b的屈服强度。

[0503]

可以理解的,复合结构本身强度足够时,也可以不对复合结构进行固溶热处理。而仅仅对复合结构整形,对整形后的复合结构进行时效热处理。

[0504]

在步骤s230中,包括:

[0505]

s231,通过锻压或全cnc机加工等加工形式,对坯料加工以处理出安装槽及外形尺寸。锻压或全cnc机加工的加工形式可以提高安装槽的精度,外形尺寸也更加精准。

[0506]

s232,对安装槽内壁纳米注塑。在安装槽内部形成精度较高的绝缘层,提高塑料与金属部分的连接强度。

[0507]

在步骤s240中,包括:

[0508]

s241,对坯料表面镀附膜层。将纳米注塑后的坯料放置在pvd设备中镀膜,使得终端壳体获得带有颜色的外观。同时也可以增加终端壳体的耐腐蚀性能。

[0509]

可以理解的,在步骤s240中也可以采用抛光、喷砂或拉丝等其他形式对坯料表面处理,使得终端壳体具有视觉效果较好的外观。

[0510]

可以理解的,安装槽也可不完全在镁合金200b上形成,可以同时在钛合金100以及镁合金200b上加工设置安装槽。

[0511]

可以理解的,上述过程中在通过结晶器冷却凝固熔融态镁合金,并将复合结构冷却至室温的过程后。已经出现中间层300,且镁合金200b的屈服强度已经达到150mpa。该复合结构已经符合终端壳体的制备要求,后续的步骤s220中再次对复合结构升温淬火,进一步加强复合结构的剪切强度,增加镁合金200b的屈服强度,可以进一步增强终端壳体的产品质量。

[0512]

一种通过加热镁材外表面的壳体制备方法,包括:

[0513]

s1111,准备框体结构的钛合金100。

[0514]

s1112,将钛合金100的容置腔101内壁面打磨、清洗。

[0515]

s1121,准备az91d镁合金作为镁材。

[0516]

s1122,将镁材插入容置腔101内,尽量使得镁材的外表面均接触容置腔101的内壁,排出镁材外表面与容置腔101内表面之间的气体。

[0517]

s1131,对镁材加热,使得镁材的外表面形成熔融态镁合金。控制熔融态镁合金的温度在690-750℃。

[0518]

s121,对熔融态镁合金保温10-30mins。

[0519]

s122,将复合结构空冷至室温。

[0520]

s210,切割复合结构,使得复合结构在第一方向x上的尺寸达到与终端壳体对应的预设尺寸。

[0521]

s221,对复合结构打磨,去除毛边。

[0522]

s222,对复合结构进行升温,保温后淬火至室温。其中,复合结构升温至390-460℃之间,保温30-300mins后淬火至室温。在此过程中,镁合金200b的强度可以进一步提升。

[0523]

s223,对复合结构整形。消减复合结构淬火过程中产生的变形。整平后的复合结构的平面度能够控制在0.3mm以内。

[0524]

s224,对复合结构时效热处理。将复合结构在140-180℃之间保温4-10h。

[0525]

s230,在坯料处理出安装槽和外形尺寸。

[0526]

s241,对安装槽内壁纳米注塑。

[0527]

s242,对坯料表面镀附膜层。

[0528]

可以理解的,也可以采用其他常规形式对镁材进行加热,使得镁材的外表面熔化形成熔融态镁合金。

[0529]

可以理解的,轻质金属材料200不仅可以为镁合金200b,也可以替代成以镁合金为基体添加增强相获得的镁基复合材料;这种替代不会对复合结构界面的固-液扩散、结合原理、界面强度、界面稳定性和复合结构、复合结构制备壳体的生产流程产生实质性影响。

[0530]

通过这种壳体制备方法,使得熔融态镁合金具有足够长的凝固时间,镁合金200b与钛合金100之间的中间层300具有足够的剪切强度。在对复合结构进行热处理的过程中,进一步增加复合结构的强度。镁合金200b和钛合金100具有足够的连接强度后,再在镁合金200b加工设置安装槽,终端元器件放置到安装槽内之后,通过终端壳体为终端元器件提供保护。

[0531]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1