层叠体及其制造方法与流程

1.本发明涉及在基材的外表面依次形成原子层沉积膜和含有无机成分的膜而得的层叠体及其制造方法。

背景技术:

2.利用使物质像气体那样呈在原子或分子水平上运动的状态的气相从而在物体的表面上形成薄膜的方法大体上有化学气相沉积法(cvd:chemical vapor deposition)和物理气相沉积法(pvd:physical vapor deposition)。

3.作为pvd的代表方法有真空蒸镀法或溅射法等。特别地,虽然溅射法通常而言装置成本较高,但是由于其可进行膜质及膜厚的均匀性优异的高质量的薄膜的成膜,因而溅射法被广泛应用于液晶显示器等显示器件等中。

4.另外,cvd法是向真空室内导入原料气体,通过热能使1种或两种以上的气体在基板上分解或反应从而使固体薄膜生长的方法。此时,为了促进成膜时的反应或为了降低反应温度,也有并用等离子体或催化剂(catalyst)反应的方法,它们分别称为pecvd(plasma enhanced cvd)、cat-cvd等。由于这样的cvd的特征在于成膜缺陷少,因而其主要适用于栅极绝缘膜的成膜等半导体器件的制造工序。

5.另外,近年来,原子层沉积法(ald法:atomic layer deposition)备受关注。该ald法是将表面吸附的物质通过表面的化学反应而以原子水平逐层成膜的方法,其被分类于cvd法的范畴。需要说明的是,ald法与一般的cvd的区别在于,一般的cvd是使用单一气体或同时使用多种气体,并在到达基材前使其反应而使薄膜生长的方法,与此相对,ald法是使被称为前驱体(例如,tma:tri-methyl aluminum)或前驱物质的富有活性的气体吸附于基材表面,之后,使反应性气体(其在ald中也被称为前驱体)与吸附的前驱体相反应,从而以原子水平逐层使薄膜成长的特殊的成膜方法。

6.ald法的具体的成膜方法如下进行:利用所谓的自限制效应,在仅吸附一层前驱体的状态下将未反应的前驱体排气,该自限制效应是:当基板表面被吸附的前驱体覆盖时,则不会发生更多的该气体的吸附。接着,导入反应性气体,使先前的前驱体氧化或还原而仅得到一层具有期望组成的薄膜后,将反应性气体排气。将这样的处理设为一个循环,并重复进行该循环,从而使薄膜生长下去。因此,ald法中,薄膜二维地生长。另外,与现有的真空蒸镀法或溅射等相比,ald法优势不言而喻,即使与一般的cvd法相比,ald法也具有成膜缺陷较少的特征。因此,ald法期待着向食品及药品等的包装领域或电子元件领域等的广大的领域的应用。

7.另外,在ald法当中,有在分解第2前驱体并与吸附于基板上的第1前驱体反应的工序中,为了使反应活化而使用等离子体的方法。该方法被称为等离子体活化ald(peald:plasma enhanced ald)或简称为等离子体ald。

8.ald法的技术在1974年被芬兰的dr.tuomo sumtola所提出。一般而言,ald法可获得高质量、高密度的成膜,因此,在栅极绝缘膜等半导体领域中已进行应用,在itrs

(international technology roadmap for semiconductors)中也有这种记载。另外,与其它成膜法相比,ald法的特征在于没有斜影效应(成膜粒子倾斜地入射于基板表面而产生成膜不均匀的现象)。因此,对于ald法而言,只要具有气体进入的间隙,即可成膜。因此,ald法除了被期待着应用于具有深度和宽度之比较大的高纵横比的基板上的线或孔的覆膜,还被期待应用于三维结构物的覆膜用途中mems(micro electro mechanical systems)相关技术。

9.关于使用上述说明的成膜法以ald法形成薄膜的对象,存在有多种。例如,ald法形成薄膜的对象有诸如晶片或光掩模等的小型板状的基板、诸如玻璃板等的大面积且无柔性的基板、或者诸如膜等的大面积且具有柔性的基板等。对应于这些用途,关于用于在这些基板上形成薄膜的量产设备,根据成本方面、处理容易程度及成膜质量等,已提出各种的基板的处理方法且已被实用化。

10.例如,成膜装置有对于晶片而言将一片基板供给至成膜装置进行成膜处理,然后替换为另一基板再次进行成膜处理的单片式成膜装置,或者集中放置多个基板并对所有的晶片进行相同的成膜处理的批量式成膜装置等。

11.另外,作为在玻璃基板等上进行成膜的例子,有在线式成膜装置,其一边对成为成膜的来源的部分依次输送基板,一边同时进行成膜。另外,有采用所谓的辊对辊的web涂布成膜装置,其主要对于柔性基板,一边将柔性基板从辊退卷并进行输送,一边进行成膜,并将基板卷取至其它辊。后者也包括这样的web涂布成膜装置,其不只是将柔性基板,还可将成为成膜对象的基板载置于可以连续输送基板的柔性的片材、或一部分为柔性的托盘上从而进行连续成膜。

12.对于由任意成膜装置进行的成膜方法或基板处理方法,根据成本方面或质量方面或处理容易程度等进行判断,采用成膜速度最快的成膜装置的组合。

13.需要说明的是,作为相关技术,公开了这样一种技术,即通过ald法进行原子层蒸镀,由此在塑料基板或玻璃基板上形成气体透过阻隔层(例如参照专利文献1)。根据该技术,在具有柔性及透光性的塑料基板上设置发光聚合物,并通过ald法在该发光聚合物的表面和侧面上进行原子层蒸镀。由此,在可以减少涂布缺陷的同时,还可以实现透光性的阻隔膜,其在数十纳米的厚度中可以大幅减少气体透过。

14.另外,近年来需要(例如)以太阳能电池的后板和前板及有机el元件等的柔性化及轻量化为目的的阻隔膜。此外,关于阻隔膜对温度或湿度的耐性,不仅需要在常规的85℃/85%rh的高温高湿试验中的耐久性,而且还需要在pct(pressure cooker test:105℃/100%rh)加速试验中的耐久性。

15.如上述阻隔膜那样,需要在柔性基材上形成功能层。通常,对于柔性功能膜,通过cvd法、溅射法或溶胶-凝胶法在基材的至少一个面上形成金属膜或金属氧化膜。然而,由于基材为有机高分子膜,因而与半导体领域中所用的晶片和光掩模相比,该基材的表面具有凹凸,并且由于具有不规则的结构,因此难以形成稳定的膜及保持稳定膜。例如,当将使用这样的基材的制品在可靠性试验中暴露于高热、高湿等环境应力时,形成于基材上的含有金属的膜由于暴露于蒸气而使膜劣化、或者使密合性下降。因此,可能会有层叠体无法保持所期望的特性的情况。

16.为了避免上述问题,(例如)公开了一种在基材和功能层之间形成由有机高分子构

成的底漆层从而确保耐热性的技术(例如参照专利文献2)。然而,在该技术中,由于功能层形成在底漆层上,因而在耐久性试验等当中,功能层直接暴露于水蒸气,从而变得难以保持功能。

17.另外,如专利文献3那样也公开了一种技术,即为了改善形成溅射膜的表面平坦度以提高溅射膜的质量,从而形成由紫外线固化树脂构成的基底层,然而同样地,由于在耐久性试验等中功能层直接暴露于水蒸气,因而变得难以保持功能。因此,需要在功能层上形成可保护功能层的外涂(oc)层。

18.另外,如专利文献4那样也公开了一种技术,即通过在无机薄膜层上形成由有机化合物构成的oc层从而提高层叠膜的耐久性,然而,在加速寿命试验等严苛的耐性试验中,作为oc层的有机化合物劣化,难以保持功能。此外,由于使用常规的pvd法或cvd法形成具有阻气功能的无机薄膜层,因而难以确保高的阻隔功能。

19.现有技术文献

20.专利文献

21.专利文献1:日本国特表2007-516347号公报

22.专利文献2:日本国特开2003-327718号公报

23.专利文献3:日本国特开2012-116151号公报

24.专利文献4:日本国特开2005-104026号公报

技术实现要素:

25.发明所要解决的课题

26.如上所述,人们已经广泛得知有这样的层叠体,其通过常规的物理气相沉积法或化学气相沉积法在由有机高分子构成的基材的外表面设置功能膜而得,该层叠体已被用于表现出具有阻气性的气体阻隔膜等功能的柔性膜。在通过上述蒸镀法、溅射法在由有机高分子构成的基材上形成功能层的情况下,成为所期望的组成的粒子或成团簇状态的块到达基材并形成核,从而进行成膜。因此,在形成膜的粒子间会产生某种程度的间隙,无法形成致密的膜,例如,当用作具有阻气性的膜时,会有无法确保充分的阻气性能的问题。

27.另外,若为了提高功能层的环境应力耐性从而在功能层和高分子基材之间设置底漆层等用于提高功能层的膜质的层,则可提高功能层自身的耐性。然而,由于在耐性试验时,功能层直接暴露于高温的蒸气,因而即使膜的耐性得以提高,也难以避免劣化。

28.因此,本发明的目的在于提供一种耐久性及阻气性优异的层叠体及其制造方法。

29.用于解决课题的方案

30.本发明的发明人发现,通过原子层沉积法在由有机高分子构成的基材上形成功能层,并以覆盖功能层的方式形成由包含过渡金属原子的无机膜构成的外覆层(overcoat layer),从而可抑制由环境应力造成的耐性试验中的功能劣化,并且与仅由原子层沉积法形成的功能层的特性相比,显示出优异的特性。

31.即,根据本发明的层叠体具备:包含有机高分子的基材,所述有机高分子具有含有氧原子或氮原子的官能团;形成于基材表面的至少一部分上并且由与基材表面所存在的官能团结合的原子层沉积膜构成的功能层;以及形成于功能层上并且由包含过渡金属原子的无机膜构成的外覆层。

32.另外,根据本发明的层叠体的制造方法用于制造在包含有机高分子的基材上依次层叠功能层及外覆层而得的层叠体,所述有机高分子具有含有氧原子或氮原子的官能团,所述制造方法包括:功能层形成工序,其中重复进行将功能层的前驱体原料供给到基材表面的前驱体材料供给工序、使用惰性气体将未结合到基材表面的前驱体材料除去的吹扫工序、以及通过氧化气体的等离子体激发而使结合到基材表面的前驱体材料反应的反应工序,从而形成由原子层沉积膜构成的功能层;以及外覆层形成工序,其中通过物理气相沉积法或化学气相沉积法在功能层上形成由包含过渡金属原子的无机膜构成的外覆层。

33.发明效果

34.根据本发明,可提供耐久性及阻气性优异的层叠体及其制造方法。

附图说明

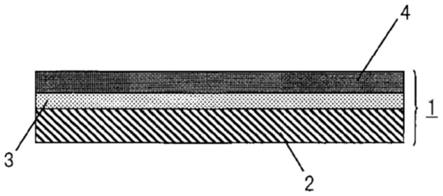

35.[图1]是表示根据本发明实施方式的层叠体的构成的剖视图。

[0036]

[图2]是表示图1所示的层叠体的制造工序的概略的流程图。

[0037]

[图3]是利用辊对辊方式进行成膜过程的说明图。

具体实施方式

[0038]

《实施方式的概要》

[0039]

根据本发明实施方式的层叠体通过在由有机高分子构成的基材上依次层叠由原子层沉积法形成的功能层、以及由无机物质构成的外覆层而得。该外覆层为通过溅射法、cvd法或真空蒸镀法而形成的膜,并且由包含过渡金属原子的无机膜构成,从而可以通过化学稳定的物质来保护层叠体的外表面。

[0040]

另外,与仅有功能层的情况相比,通过在功能层上形成外覆层,从而成为具有优异的特性的层叠体。

[0041]

《对于本发明的方法》

[0042]

对于具有通过原子层沉积法(ald法)而制造的原子层沉积膜(ald膜)的层叠体,其作为薄膜无机el、显示器、半导体存储器(dram)等的玻璃基板或硅基板等电子元件基板而进行商业性制造。另一方面,由于成为本发明的对象的层叠体的基材由有机高分子构成,因而不像玻璃基板或硅基板那样,本发明的基材的吸附前驱体的吸附位点可能不充分存在。

[0043]

因此,在发挥功能的方面上,形成ald膜的基材的选择也成为了重要的要素。在本发明中,在形成于基材上的作为功能层的ald膜上,通过溅射法形成由包含过渡金属原子的无机成分构成的外覆层,从而形成层叠体,并考察了水蒸气透过率与耐性试验后的水蒸气透过率之间的关系。

[0044]

一般认为,电子元件基板上的ald膜二维地生长,然而在实际中,有机高分子基材(例如,pet:聚对苯二甲酸乙二醇酯)上的ald膜并不会二维地生长。也就是说,在对高分子基材通过ald法过程形成ald膜的成膜中,无法通过ald法进行原有的二维生长。其主要原因被认为是:高分子基板上的“吸附位点的种类”和“吸附位点的密度”以及“前驱体向自由堆积区域的扩散”。由于这样的原因,为了有效地形成ald膜,有机高分子基材的选择变得重要。

[0045]

对于成为第1原因的ald膜中前驱体的吸附位点的密度,可以进行如下的考虑。即,

呈气态的前驱体(例如,tma:tri-methyl aluminum)或ticl4等含有金属的前驱体化学吸附于高分子基材(以下,有时也简单地称为“基材”)的表面,从而成为ald法过程中的第1步。此时的前驱体和基材的官能团(functional group)的反应性、以及官能团的密度对化学吸附有着巨大的影响。

[0046]

例如,在聚合物(聚合体)的情况下,如以下的化学式(1)所示,ald膜的前驱体可逆地结合到高分子基材。

[0047]

[化1]

[0048][0049]

即,在式(1)中,存在于高分子链的oh基成为结合位点。

[0050]

另外,在官能团的密度较低的情况下,前驱体的各结合位点以分离的状态而进行配置。如此,在结合位点以分离的状态进行配置的情况下,ald膜的生长变成以吸附位点为核从而进行三维的生长。即,若结合位点的密度较低,对于前驱体来说,ald膜三维地扩展,前驱体零散地吸附在存在有oh基的位置上,因此,ald膜以孤立的核为中心而生长为柱状,从而无法有效地形成ald膜,导致难以形成理想的功能层,因而基材的选定也变得重要。

[0051]

《实施方式》

[0052]

[层叠体的构成]

[0053]

图1是表示根据本发明实施方式的层叠体的构成的剖视图。

[0054]

如图1所示,层叠体1具备:由高分子材料形成的基材2、通过原子层沉积法在基材2的表面上形成的膜状或薄膜状的功能层3、在功能层3上形成并由无机成分构成的外覆层(oc层)4。在此,功能层3将前驱体材料作为原料,通常使用有机金属材料。前驱体材料吸附于高分子基材的吸附位点,通过与反应性气体的反应而产生对于高分子基材的强密合性。

[0055]

在此,为了使前驱体材料吸附在基材2上从而有效形成功能层3,需要选择具有易于吸附前驱体材料的官能团的有机高分子作为基材2的材料。另外,需要选择吸附前驱体材料的官能团的密度较高的有机高分子。再者,通过等离子体处理或水解处理从而对基材2进行表面处理,由此对有机高分子的表面进行改性,从而可以使有机高分子的官能团密度变大。另外,通过向有机高分子中添加无机化合物,从而可提高前驱体的吸附密度,并且同时也可以进一步提高基材2与功能层3的密合性。

[0056]

在此,对于具有易于吸附功能层3的前驱体的官能团的有机高分子进行说明。

[0057]

作为基材2的材料,若使用如下的化学式(2)所示的聚丙烯(pp)作为基材2的材料,则没有可结合前驱体材料的官能团。因此,即使在前驱体材料扩散至基材2内的自由体积内的情况下,也难以将前驱体材料留存在基材上或基材内。由于甲基无法结合前驱体,因而作为用于基材的有机高分子的材料,pp不优选。

[0058]

[化2]

[0059][0060]

若使用如下的化学式(3)所示的聚对苯二甲酸乙二醇酯(pet),则由于前驱体材料可以与酯键的氧原子反应并结合,因而前驱体材料可以留存在基材上或基材内部。因此,可

以使用pet作为基材的材料。对pet构成的基材进行等离子体处理等表面处理,使酯键分解,通过生成羟基(-oh)或羧基(-cooh)等,从而可以更加容易地吸附前驱体材料。

[0061]

[化3]

[0062][0063]

若使用如下的化学式(4)所示的聚酰亚胺作为基材,由于前驱体材料可以与酰亚胺反应并结合,因而前驱体材料可以有效地留存在基材上或基材内部。由于前驱体非常易于吸附至酰亚胺,因而优选聚酰亚胺作为用于基材的有机高分子的材料。

[0064]

[化4]

[0065][0066]

易于吸附ald膜的前驱体材料的官能团的其他例子有如下的化学式(5)所示的具有酰胺基的尼龙-6、如下的化学式(6)所示的具有磺酰基的聚醚砜(pes)、如下的化学式(7)所示的具有羟基的聚乙烯醇(pva)等。

[0067]

[化5]

[0068][0069]

[化6]

[0070][0071]

[化7]

[0072][0073]

也就是说,作为用于基材的有机高分子,优选具有含氧原子官能团或具有含氮原子官能团的有机高分子。作为含氧原子官能团,有oh基、cooh基、coor基、cor基、nco基或so3基等。另外,含氮原子官能团包括nh

x

基(x为整数)。除了上述以外,用于基材的有机高分子的官能团也可以包含具有非共有电子对或未成对电子的原子,并且可与前驱体进行配位键合、分子间力(范德华力)键合、氢键合等相互作用。

[0074]

另外,除了具有上述化学式的结构的有机高分子以外,还可以使用聚乙烯醇、聚乙烯亚胺、丙烯酸酯、氨基甲酸酯丙烯酸类树脂、聚酯丙烯酸类树脂、聚醚丙烯酸类树脂、酚醛

树脂或聚醚酮、脂肪族聚酮、聚对苯二甲酸丁二醇酯、聚对苯二甲酸丙二醇酯等。此外,也可以使用包含上述官能团的环氧树脂和丙烯酸树脂等。

[0075]

将前驱体材料供给到以上所述的有机高分子的基材,前驱体材料向基材的表面内部扩散和吸附以及基材表面的吸附有效地进行,从而形成了所期望的功能层3。

[0076]

[层叠体的制造工序]

[0077]

图2是表示图1所示的层叠体1的制造工序的概略的流程图。

[0078]

首先,将由有机高分子构成的基材2放置于真空成膜装置(半导体制造装置等)中(步骤s1)。

[0079]

接着,在放置于真空成膜装置的基材2的表面上,通过原子沉积法形成功能层3。更具体地,将作为ald膜的原料的前驱体材料暴露于基材2,使上述前驱体材料与存在于基材2表面的官能团交联结合(步骤s2)。然后,将没有与基材2表面的官能团结合而残留于表面的前驱体材料以及存在于真空成膜装置的成膜室内的前驱体材料排气(步骤s3)。作为前驱体材料的排气方法,有使用真空泵而将成膜室的前驱体材料排气的方法,或者在通过真空泵排气的同时向成膜室供给n2等惰性气体的方法等。接着,将步骤s2和步骤s3重复预定的次数(步骤s4),从而使没有结合前驱体材料的基材2表面的官能团与前驱体材料结合(功能层形成工序b)。通过该工序的实施,ald膜二维地生长,从而可形成致密的功能层3。需要说明的是,在步骤s2之前,根据需要,也可以对基材2的表面进行等离子体处理或水解处理。通过进行这些前处理,可以使有机高分子的官能团密度高密度化。

[0080]

此外,通过重复步骤s2至s4,使与基材2表面的官能团结合的前驱体材料反应从而形成功能层3(步骤s5)。功能层3的形成可以通过向成膜室内供给反应气体或通过在成膜室内产生激发的等离子体来进行。接着,重复功能层形成工序b和步骤s5,直到成膜的原子层沉积膜的总厚度达到功能层的预期厚度(循环次数)(步骤s6),从而形成预定膜厚的功能层(功能层形成工序a)。

[0081]

此外,通过pvd法、cvd法或蒸镀法等在所形成的功能层3的表面上形成外覆层4(步骤s7)。

[0082]

通过从上述步骤s1至步骤s7的工序,可以形成外覆层4作为由原子层沉积法形成的功能层3的保护层,因此可提高层叠体1的耐久性。此外,与单独设置功能层3的情况相比,通过形成外覆层4,可以显著地提高特性,可以在更高水平下保持层叠体1的耐久性,从而可以实现可靠性高的气体阻隔膜。

[0083]

[功能层所用的无机膜]

[0084]

接着,对功能层3所用的无机膜进行说明。功能层3为由原子层沉积法形成的ald膜。使用有机金属化合物作为ald膜的前驱体材料。作为ald膜的前驱体材料,可以使用(例如)三甲基铝(tma)、四氯化钛(ticl4)、三(二甲基氨基)硅烷(3dmas)、双(二乙基氨基)硅烷(bdeas)。除此以外,也可以使用包含日本化学元素周期表的第ii族、第iii族、第iv族、第v族元素、过渡金属元素和镧系元素中的至少一种的前驱体材料。使用h2o或h2o2等反应气体将这些前驱体材料氧化。或者,通过向o2、n2、co2、h2或其混合气体施加电压以产生等离子体,并使其与前驱体反应而形成前驱体材料所含金属的金属膜、氧化膜、氮化膜、氮氧化膜,最终得到ald膜。这些ald膜的厚度优选为2nm以上,从确保特性的观点出发,更优选为5nm以上。ald法的成膜重复次数优选为10个循环以上,从确保特性的观点出发,更优选为30个循

环以上。由于有机高分子的自由体积的尺寸和比率分别根据有机高分子基材的种类而变化,因此ald膜的厚度及成膜重复次数的下限值没有特别的限制,可以根据基材的材质而适宜地确定。对于使用上述前驱体而形成的功能层,其在氧化膜的情况下可以是al2o3、tio2或sio2,或者其也可以是这些的混合氧化膜,即,具有alsi

x

oy、tial

x

oy等三元体系的组成的膜。

[0085]

[oc层所用的无机膜]

[0086]

然后,对在功能层3上形成的外覆层的形成方法进行说明。外覆层由无机膜构成,可以使用pvd法、cvd法等可形成无机膜的任何方法来形成。在cvd方法的情况下,若考虑到可使用的有机金属化合物受到限制,以及在蒸镀法的情况下方法和装置极大地影响材料的熔点,则优选通过溅射法形成外覆层。外覆层的膜组成为包含第iii族、第iv族、第v族元素及镧系元素中的至少一种过渡金属元素的氧化膜、氮化膜、氮氧化膜。例如,在外覆层为氧化膜的情况下,可以为ta2o5、v2o5、nb2o5、hfo

x

、zro

x

或其混合氧化膜。

[0087]

接着,采用图3对通过辊对辊方式制造功能性膜的方法进行说明。

[0088]

图3是是利用辊对辊方式进行成膜过程的说明图。

[0089]

图3所示的成膜装置具备:供给原材料的基材的退卷室10、形成功能层的第1成膜室20、形成外覆层的第2成膜室30、将完成的功能性膜卷绕的卷绕室40。长条状的基材依次传送到退卷室10、第1成膜室20、第2成膜室30及卷绕室40,并在基材上连续地形成功能层及外覆层。

[0090]

另外,在第1成膜室20中并列设置有导入前驱体材料的前驱体区域21及21’、导入惰性气体的吹扫区域22及22’、以及使前驱体反应的反应区域23。如图3所示,依次配置有前驱体区域21、吹扫区域22、反应区域23、吹扫区域22’以及前驱体区域21’。基材在前驱体区域21及21’内折返,并且以前驱体区域

→

吹扫区域

→

反应区域

→

吹扫区域

→

前驱体区域的顺序通过。

[0091]

首先,附在退卷室10的退卷部11上的辊状基材退卷,并被传送至形成ald膜的第1成膜室20。接着,基材通过第1成膜室20的导入了作为原子层沉积膜的原料的前驱体的前驱体区域21。此时,前驱体被供给到基材表面,并与存在于基材表面的官能团结合。然后,吸附有前驱体的基材通过导入了n2或ar等不与前驱体反应的惰性气体的吹扫区域22。此时,供给到基材的前驱体中没有与官能团结合的剩余的前驱体通过惰性气体而被除去。

[0092]

随后,基材通过导入了氧化气体并且存在有通过等离子体激发而产生的氧原子活性种的反应区域23。此时,结合到基材上的前驱体原料发生反应。其后,基材通过吹扫区域22’,然后再次传送到前驱体区域21’。

[0093]

需要说明的是,在本实施方式中,基材在通过反应区域23之前,通过前驱体区域21(21’)和吹扫区域22(22’)各一次,然而,基材在通过反应区域23之前,更优选反复通过前驱体区域21(21’)和吹扫区域22(22’)。通过使基材反复通过前驱体区域21(21’)和吹扫区域22(22’),可以提高基材表面上结合的前驱体的吸附密度,从而可形成致密的膜。

[0094]

通过使基材反复通过第1成膜室20的前驱体区域21(21’)、吹扫区域22(22’)和反应区域23,从而可形成所期望厚度的ald膜。

[0095]

表面形成有ald膜的基材从第1成膜室20中传送出来,并传送进入第2成膜室30。若第1成膜室20和第2成膜室30的压力不同,则也可以在第1成膜室20和第2成膜室30之间设置差动排气机构。另外,若功能层(ald层)的成膜速度和外覆层的成膜速度不同,则也可以在

第1成膜室20和第2成膜室30之间设置基材的储存机构。

[0096]

传送进入第2成膜室30的基材通过配置于第2成膜室30的主辊31,由外覆层的原料供给部32产生的膜组合物33在基材上成膜。在此,若第2成膜室30的成膜方法为溅射法,则原料供给部32成为溅射靶,也可以通过导入反应性气体而进行反应性溅射来成膜。另外,若第2成膜室30的成膜方法为cvd法,则原料供给部32成为前驱体供给口,可以通过导入反应性气体来形成cvd膜。另外,若第2成膜室30的成膜方法为蒸镀法,则原料供给部32成为蒸镀源,可以通过加热或离子束照射来形成蒸镀膜。通过这些方法中的任一种,可以形成包含无机膜的外覆层。

[0097]

形成有外覆层的基材从第2成膜室30中传送出来,并传送进入卷绕室40,并被卷绕到配置于卷绕室40的卷绕部41。经过以上的工序,可以得到辊状的功能性膜。

[0098]

实施例

[0099]

接着,对于基于上述实施方式而实现的本发明的层叠体的具体实施例进行说明。

[0100]

在高分子基材上层叠作为功能层的al2o3的ald膜、作为外覆层的ta2o5的溅射膜,从而形成功能性膜。各层的形成方法如下所述。

[0101]

[al2o3成膜方法]

[0102]

通过ald法在高分子基材的至少一面上形成al2o3膜(ald膜)。此时,使用三甲基铝(tma)作为前驱体气体。另外,在供给前驱体气体的同时,也将作为工艺气体的o2和n2、作为吹扫气体的o2和n2、以及作为反应气体兼等离子体放电气体的o2分别供给至成膜室。使此时的处理压力为10至50pa。此外,使用13.56mhz的电源作为等离子体气体激发电源。然后,以icp(inductively coupled plasma:感应耦合等离子体)模式的方式进行等离子体放电。

[0103]

另外,在形成ald膜之前,为了提高基材表面的吸附位点的密度,进行了o2等离子体处理作为前处理。此时,使o2流量为100sccm,以icp模式的方式产生等离子体放电。需要说明的是,使此时的等离子体放电的输出功率为300瓦,并进行60秒处理。

[0104]

此外,对于各气体的供给时间,使tma和工艺气体的供给时间为60毫秒,使吹扫气体的供给时间为10秒,使反应气体兼放电气体的供给时间为10秒。然后,在供给反应气体兼放电气体的同时,也以icp模式的方式产生等离子体放电。需要说明的是,使此时的等离子体放电的输出功率为250瓦。另外,作为等离子体放电后的气体吹扫,以100sccm的流量分别供给10秒的吹扫气体o2和n2。使此时的成膜温度为90℃。

[0105]

对于在上述的循环条件中的alo

x

的单位成膜速度,单位成膜速度约为/循环。进行73次循环的成膜处理从而形成厚度约为10nm的膜,结果成膜的总时间约为60分钟。

[0106]

[外覆层形成方法]

[0107]

将形成了ald膜的上述层叠中间体放置于溅射装置的成膜室内的载台上。在使成膜室内的压力为5.0

×

10-4

pa以下之后,将ar和o2分别以30sccm和10sccm的流量导入至成膜室内,通过调整排气侧的孔将成膜室内的压力保持在2.5

×

10-1

pa。接着,在载台和靶之间施加直流电压,通过反应性溅射形成外覆层。使用ta靶作为溅射靶,在300瓦的额定功率下进行成膜。此时的电压为610v,电流为0.51a,载台的转速为6rpm,靶与载台的距离为200mm。

[0108]

由于如上所述的条件中ta2o5的成膜速度为10nm/分钟,因而为了得到所期望的外覆层的厚度,适宜地设定成膜时间进行成膜。

[0109]

对于所得层叠膜的功能,评价耐久性试验前后的水蒸气透过率(wvtr)作为指标。

水蒸气透过率测定方法及耐久性试验方法如下所述。

[0110]

[水蒸气透过率测定方法]

[0111]

使用modern controls,inc.的mocon aquatran(注册商标)或mocon prematran(注册商标)作为水蒸气透过率测定装置,并在40℃/90%rh的氛围下测定试样的水蒸气透过率。在此,对于水蒸气透过率为0.02[g/m2/天]以下的层叠体,使用aquatran进行测定。

[0112]

[耐久性试验]

[0113]

对于耐久性试验,使用用作为加速寿命试验装置的pct(pressure cooker test)装置(espec公司制),并将试样投入105℃/100%rh的环境中96小时后,再在常温下放置约24小时。通过上述水蒸气透过率测定方法测定常温放置后的试样的水蒸气透过率,从而求得耐久性试验后的水蒸气透过率。

[0114]

以下,对实施例1至4及比较例1至5所涉及的功能性膜的形成条件及耐久性试验前后的水蒸气透过率进行说明。

[0115]

(实施例1)

[0116]

在实施例1中,使用由聚酰亚胺(pi)构成的基材作为高分子基材。在pi基材上形成厚度为10nm的al2o3的ald膜作为功能层。通过溅射法在ald膜上形成ta2o5膜30秒,形成厚度为5nm的外覆层,得到了实施例1的功能性膜。对于所得功能性膜测定耐久性试验前后的水蒸气透过率(wvtr),结果耐久性试验前的水蒸气透过率为0.01[g/m2/天],耐久性试验后的水蒸气透过率为1.03[g/m2/天]。

[0117]

(实施例2)

[0118]

在实施例2中,在与实施例1相同的条件下制作了功能性膜,不同之处在于:使通过溅射法形成ta2o5膜的成膜时间为1分钟,从而形成了厚度为10nm的外覆层。对于所得功能性膜测定耐久性试验前后的水蒸气透过率(wvtr),结果耐久性试验前的水蒸气透过率为0.003[g/m2/天],耐久性试验后的水蒸气透过率为0.5[g/m2/天]。

[0119]

(实施例3)

[0120]

在实施例3中,在与实施例1相同的条件下制作了功能性膜,不同之处在于:使通过溅射法形成ta2o5膜的成膜时间为2分钟,从而形成了厚度为20nm的外覆层。对于所得功能性膜测定耐久性试验前后的水蒸气透过率(wvtr),结果耐久性试验前的水蒸气透过率为0.0006[g/m2/天],耐久性试验后的水蒸气透过率为0.1[g/m2/天]。

[0121]

(实施例4)

[0122]

在实施例4中,使用由聚对苯二甲酸乙二醇酯(pet)构成的基材作为高分子基材。在pet基材上形成al2o3的ald膜作为功能层。通过溅射法在ald膜上形成ta2o5膜2分钟,形成厚度为20nm的外覆层,得到了实施例4的功能性膜。对于所得功能性膜测定耐久性试验前的水蒸气透过率(wvtr),结果为0.0005[g/m2/天]。

[0123]

(比较例1)

[0124]

在比较例1中,在pi基材上形成厚度为10nm的al2o3的ald膜作为功能层。没有形成作为外覆层的ta2o5膜。对于所得膜的耐久性试验前后的水蒸气透过率进行测定,耐久性试验前的水蒸气透过率为0.04[g/m2/天],耐久性试验后的水蒸气透过率为1.21[g/m2/天]。

[0125]

(比较例2)

[0126]

在比较例2中,在pi基材上没有形成功能层,而是形成了厚度为5nm的ta2o5膜。对于

所得膜的耐久性试验前的水蒸气透过率进行测定,结果为1.02[g/m2/天],该值与只有pi基材时的水蒸气透过率1.09[g/m2/天]的值大致相同。

[0127]

(比较例3)

[0128]

在比较例3中,在pi基材上没有形成功能层,而是形成了厚度为10nm的ta2o5膜。对于所得膜的耐久性试验前后的水蒸气透过率进行测定,结果耐久性试验前的水蒸气透过率为0.59[g/m2/天],耐久性试验后的水蒸气透过率为0.91[g/m2/天]。

[0129]

(比较例4)

[0130]

在比较例4中,在pi基材上没有形成功能层,而是形成了厚度为20nm的ta2o5膜。对于所得膜的耐久性试验前后的水蒸气透过率进行测定,结果耐久性试验前的水蒸气透过率为0.49[g/m2/天],耐久性试验后的水蒸气透过率为0.76[g/m2/天]。

[0131]

(比较例5)

[0132]

在比较例5中,使用由聚丙烯(pp)构成的基材作为高分子基材。在pp基材上形成al2o3的ald膜作为功能层。通过溅射法在ald膜上形成ta2o5膜2分钟,形成厚度为20nm的外覆层,得到了比较例5的膜。对于所得膜的耐久性试验前的水蒸气透过率(wvtr)进行测定,结果为0.30[g/m2/天]。

[0133]

表1示出了实施例1至4及比较例1至5的评价结果。

[0134]

[表1]

[0135][0136]

如实施例1至4的结果所示,可以确认,通过在基材上由ald法形成功能层并且在功能层上形成外覆层,与在基材上只设置功能层的情况(比较例1)或在基材上只设置ta2o5膜的情况(比较例2至4)相比,大幅降低了水蒸气透过率。另外,关于耐久性试验后的阻气性,在外覆层厚度为5nm的实施例1中,阻气性上升至与基材同等程度的水蒸气透过率,但是在外覆层厚度为10nm及20nm的实施例2及3中,耐久性试验后的水蒸气透过率的上升受到了抑制。因此可以确认,通过使外覆层的厚度比5nm更厚,可以进一步抑制功能性膜的劣化。

[0137]

另外,从实施例3及4与比较例5的对比可以看出,当使用不能吸附功能层的前驱体的聚丙烯作为基材时,即使在功能层上形成外覆层,也不能充分地减少水蒸气透过率。因此可以确认,在层叠ald膜的基材表面上存在能够吸附前驱体的官能团(吸附位点)是重要的。

[0138]

《总结》

[0139]

如上所述,根据本发明的层叠体,在有机高分子基材上形成原子层沉积膜作为功

能层之后,通过物理气相沉积法或化学气相沉积法形成外覆层(oc层)。由此,与只有功能层的情况相比,水蒸气透过率大幅变低,并且可以抑制耐久性试验后的水蒸气透过率劣化到与基材同等的水平。

[0140]

如上所述,关于根据本发明的层叠体的实施方式,以水蒸气透过率为指标来说明优点,并参照附图进行了详细说明,但是,本发明的具体构成并不限定于上述实施方式的内容,在不脱离本发明的主旨的范围内进行的设计变更等也包括在本发明中。也就是说,本发明所得的技术不仅涉及阻气层叠体,而且也涉及有机高分子基材上形成的无机膜,并且在此强调,本发明所得的技术可以适用于以下层叠体全体,所述层叠体要求对于下述环境应力的耐久性,该环境应力为功能层主要在高温、高湿、曝光等条件下发生化学变化而劣化。

[0141]

工业实用性

[0142]

如上所述,本发明的层叠体不仅可以应用于电致发光元件(el元件)、液晶显示器、半导体晶片等电子部件,也可以有效地应用于药品或食品等的包装用膜、精密部件的包装用膜等。

[0143]

符号的说明

[0144]1ꢀꢀꢀ

层叠体

[0145]2ꢀꢀꢀ

基材

[0146]3ꢀꢀꢀ

功能层(ald膜)

[0147]4ꢀꢀꢀ

外覆层(oc层)

[0148]

10

ꢀꢀ

退卷室

[0149]

11

ꢀꢀ

退卷部

[0150]

20

ꢀꢀ

第1成膜室

[0151]

21、21

’ꢀꢀ

前驱体区域

[0152]

22、22

’ꢀꢀ

吹扫区域

[0153]

23

ꢀꢀ

反应区域

[0154]

30

ꢀꢀ

第2成膜室

[0155]

31

ꢀꢀ

主辊

[0156]

32

ꢀꢀ

原料供给部

[0157]

33

ꢀꢀ

膜组合物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1