退火炉余热利用与空气净化系统的制作方法

1.本发明涉及有色金属包含铜箔以及铝箔的加工领域,具体涉及一种退火炉余热利用与空气净化系统。

背景技术:

2.铜箔与铝箔加工通常采用冷轧工艺,轧制铜箔与铝箔时需要利用轧制油冷却铜箔或者铝箔,由此,轧制后的铜箔与铝箔表面都有一定数量的轧制油残留。通常箔材表面轧制油的残留通常在0.02微米到0.2微米,按照0.007mm的铝箔计算,每平方米轧制油的残留在16mg~160mg之间,每吨箔材含油量0.5~5公斤之间。

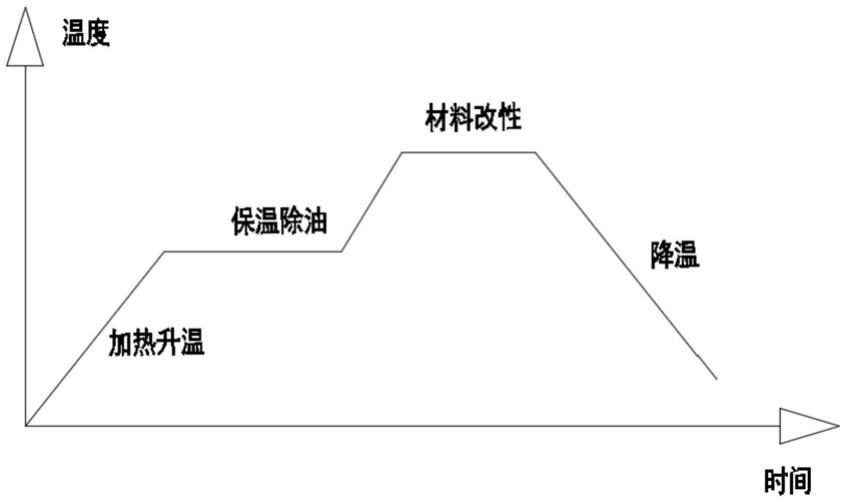

3.箔材轧制后,为了改善材料的力学性能以及除去箔材表面的残留轧制油,材料需要进行退火处理。退火目前通常在箱式退火炉中进行。退火温度通常在180~300℃之间。退火炉的工作温度曲线如图1所示。

4.箔材进炉后慢慢升温到180~300℃之间,然后保温除油。如果需要箔材晶格重整,需要进一步提高温度,保温一段时间后将炉温降到常温。

5.现有的箔材退火炉存在以下几个问题:(1)残留在箔材上的轧制油馏程在235~275℃之间,在退火过程这些轧制油会挥发,为了保证退火炉内溶剂浓度在安全范围,退火炉需要排风并且补充新鲜空气。由此,现有的退火炉存在两个缺陷,第一,排气会造成大量的热量损失,专利cn207121631u提出了利用换热器回收热量的方法节约退火炉能耗,但是,该专利没有提出具体实施措施,具体地说该专利没有明确换热器的结构;第二,排气中含轧制油,这些轧制油是非环境友好物质,一个年产10万吨双零铝箔的企业每年会向大气排放大约100~500吨轧制油。按照中国铝箔产量360万吨计算,铝箔退火工艺每年向大气排放了3.6~18万吨轧制油;(2)铝箔退火时,主要能耗用于铝箔的加热,铝材升温消耗了大约50%以上的能源消耗,而目前退火降温时将箔材吸收的热量直接排放到大气。

技术实现要素:

6.本发明旨在针对现有技术的技术缺陷,提供一种退火炉余热利用与空气净化系统,以解决常规箔材退火炉无法充分利用排气余热的技术问题。

7.本发明要解决的另一技术问题是,如何降低箔材退火炉排气中的轧制油含量。

8.为实现以上技术目的,本发明采用以下技术方案:

9.退火炉余热利用与空气净化系统,包括轧制油回收装置和改进型退火炉,其中,在所述改进型退火炉中设置有余热利用换热器,在所述改进型退火炉的排气端设置有热管换热器。

10.作为优选,热管换热器包括热管壳,吸液芯,换热工质蒸汽,液态工质,其中,吸液芯位于热管壳内部,在吸液芯的内部具有换热工质蒸汽,在吸液芯的外部具有液态工质。

11.作为优选,热管换热器沿其轴线方向依次分为蒸发段、绝热段、蒸发段。

12.作为优选,所述轧制油回收装置包括空气冷却器,轧制油浓缩转轮,处理风机,再

生加热器,空气冷却器,再生风机,其中,该装置包括主路径和再生路径,在所述主路径上依次设置有空气冷却器和处理风机,所述再生路径的两端分别连接在所述主路径上,所述再生路径的两端分别位于空气冷却器的上游和下游,在所述再生路径上依次设置有再生加热器、空气冷却器、再生风机,所述主路径和所述再生路径分别经过轧制油浓缩转轮。

13.作为优选,轧制油浓缩转轮位于空气冷却器和处理风机之间,同时,轧制油浓缩转轮位于再生加热器和空气冷却器之间。

14.本发明提供了一种退火炉余热利用与空气净化系统。该技术方案采用改进型退火炉进行作业,改造后的退火炉新增加了余热利用换热器,可在退火完毕开始降温时回收箔材含的热量,并用于箔材的升温加热;同时,在退火炉末端增设了热管换热器,可充分回收排气热量。此外,本发明设计了基于分子筛浓缩转轮的轧制油回收装置,空气中轧制油通过浓缩转轮,浓度达到一定值后,通过冷凝可以得到液态的轧制油,同时降低排气中的污染物浓度。应用本发明,使排气中vocs浓度从原先的500~1000mg/m3降低至30mg/m3以内,充分满足排放要求;而且双零箔退火单耗从300元/吨减低30%以上。本发明充分实现了铜箔及铝箔退火炉的节能与减排,具有突出的技术优势。

附图说明

15.图1是退火炉工作温度曲线图;

16.图2是本发明中热管换热器的工作原理图;

17.图3是本发明中轧制油回收装置的工作流程图;

18.图4是传统退火炉从侧向视角观察的结构原理图;

19.图5是传统退火炉从正向视角观察的结构原理图;

20.图6是本发明中改造后的退火炉的结构原理图;

21.图中:

22.1、热管壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、吸液芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、换热工质蒸汽

23.4、液态工质

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、空气冷却器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、轧制油浓缩转轮

24.13、处理风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、再生加热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、空气冷却器

25.16、再生风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、循环风机电机

ꢀꢀꢀꢀꢀꢀꢀ

102、循环风扇

26.103、循环空气通道

ꢀꢀꢀꢀꢀꢀ

104、加热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、退火炉回风口

27.106、需要退火的箔材卷

ꢀꢀ

107、退火炉门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108、退火炉新鲜空气风机

28.109、退火炉排气风机

ꢀꢀꢀꢀ

110、循环冷却水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111、退火炉冷却风机

29.112、余热利用换热器

ꢀꢀꢀꢀ

113、热管换热器。

具体实施方式

30.以下将对本发明的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。以下实施例中所使用的近似性语言可用于定量表述,表明在不改变基本功能的情况下可允许数量有一定的变动。除有定义外,以下实施例中所用的技术和科学术语具有与本发明所属领域技术人员普遍理解的相同含义。

31.退火炉余热利用与空气净化系统,包括轧制油回收装置和改进型退火炉,其中,所

述改进型退火炉的结构如图6所示,其中设置有余热利用换热器112,在其排气端设置有热管换热器113。

32.热管换热器113的结构如图2所示,包括热管壳1,吸液芯2,换热工质蒸汽3,液态工质4,其中,吸液芯2位于热管壳1内部,在吸液芯2的内部具有换热工质蒸汽3,在吸液芯2的外部具有液态工质4。热管换热器113沿其轴线方向依次分为蒸发段、绝热段、蒸发段。

33.轧制油回收装置的结构如图3所示,包括空气冷却器11,轧制油浓缩转轮12,处理风机13,再生加热器14,空气冷却器15,再生风机16,其中,该装置包括主路径和再生路径,在所述主路径上依次设置有空气冷却器11和处理风机13,所述再生路径的两端分别连接在所述主路径上,所述再生路径的两端分别位于空气冷却器11的上游和下游,在所述再生路径上依次设置有再生加热器14、空气冷却器15、再生风机16,所述主路径和所述再生路径分别经过轧制油浓缩转轮12。轧制油浓缩转轮12位于空气冷却器11和处理风机13之间,同时,轧制油浓缩转轮12位于再生加热器14和空气冷却器15之间。

34.本发明的技术优势集中体现在以下方面:

35.1、明确提出利用热管式换热器回收排气热量。

36.退火炉排放的废气vocs浓度在500~1000mg/m3,当补充进退火炉的新鲜空气与退火炉排气进行热量交换的时候排气中的轧制油会在换热器上出现冷凝现象,为此,利用热管换热器回收热量,热管换热器的工作原理图可参见图2。

37.热管内蒸发段工质受热后将沸腾或蒸发,吸收外部热源热量,产生汽化潜热,由液体变为蒸汽,产生的蒸汽在管内一定压差的作用下,流到冷凝段,蒸汽遇冷壁面及外部冷源,凝结成液体,同时放出汽化潜热,并通过管壁传给外部冷源,冷凝液在吸液芯作用下回流到蒸发段再次蒸发。如此往复,实现对外部冷热两种介质的热量传递与交换。

38.在含轧制油的废气从热管换热器流过的时候,轧制油会出现冷凝,并且可以顺利地从热管换热器中流出。

39.热管的传热温差可以在10℃之内,当退火炉排气温度200℃时,可以将补充到炉内的新鲜空气加热到190℃左右。以一个10吨的退火炉为例,排气时流量1700m3/h,排气温度200℃时,可以节约的电加热功率为85kw。

40.2、采用基于分子筛浓缩转轮的轧制油回收装置

41.轧制油属于高沸点溶剂,可以利用分子筛浓缩转轮回收退火炉排出的溶剂。

42.将能够吸附有机废气中有机物质的材料制造成蜂窝结构的圆盘转轮,正常工作时分子筛转轮转速1~3转/小时。转轮运作时可分为3个区域,即处理区、冷却区和再生区。含有机溶剂的气体从处理区流过后变成相对干净的空气,其有机溶剂含量最低可降至10mg/m3以下,达到中华人民共和国环保排放要求。部分含有机溶剂的空气用再生风机推动从冷却区流过后被加热到一定的温度,然后流过转轮的再生区,由于转轮再生区被再生空气加热,吸附于该区域的有机溶剂脱附出来被再生空气带走。

43.空气中轧制油通过浓缩转轮,浓度达到一定值后,通过冷凝可以得到液态的轧制油,由此浓缩转轮可以从含轧制油的空气中回收轧制油。轧制油回收装置的工作原理可参见图3。

44.在图3中,空气冷却器11利用冷却水和冷冻水冷却含轧制油的废气,使轧制油冷凝;轧制油浓缩转轮12使含轧制油的废气通过浓缩转轮时吸附净化;处理风机13使含轧制

油的废气通过转轮处理区;再生加热器14利用导热油或者电力加热轧制油浓缩转轮的再生空气;空气冷却器15用于冷却从转轮再生区排出的含高浓度轧制油的废气使轧制油冷凝;再生风机16使再生空气流过转轮再生区与再生空气冷却器。

45.3、对退火炉的构造进行了改进

46.传统的退火炉结构原理如图4、图5所示。

47.退火炉工作时循环风机电机101与循环风扇102启动(其中循环风机电机101用于带动风叶旋转;循环风扇102使热空气循环流过箔材,使箔材加热),加热器104启动,按照约定的温度升温程序加热箔材,同时按照约定的炉内轧制油空气浓度启动退火炉新鲜空气风机108与退火炉排气风机109。

48.在箔材需要冷却的时候,循环冷却水110接通,退火炉冷却风机111启动。

49.现有的退火炉的缺陷是箔材卷所含的热量全部由循环冷却水110带走散发到大气中。

50.铝箔升温含的热量占退火炉总加热热量的50%左右,由此,循环冷却水110散热占退火炉总热量的50%,回收这些热量并且用于铝箔的升温对降低退火炉的能耗意义重大。

51.本发明改进后的退火炉结构原理可参见图6。改造后的退火炉新增加了余热利用换热器112,该装置的作用是在退火完毕开始降温时候,回收箔材含的热量,并且用于箔材的升温加热。并在末端增设了热管换热器113(亦可称为排气余热利用换热器),用于回收排气热量。

52.实验验证表明,在实施本发明后,排气中vocs浓度从目前的500~1000mg/m3,降低到30mg/m3以内,可以满足排放要求。同时,双零箔退火单耗从每吨300元减低30%以上。

53.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,并不用以限制本发明。凡在本发明的申请范围内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1