以草酸亚锡为原料制备SnO2电子传输层薄膜的方法

以草酸亚锡为原料制备sno2电子传输层薄膜的方法

技术领域

1.本发明属于光电子材料与器件技术领域,涉及一种以草酸亚锡为原料制备sno2电子传输层薄膜的方法。

背景技术:

2.钙钛矿太阳能电池具有低成本、高效率的特点。目前,钙钛矿太阳能电池的认证效率已经达到25.5%,可以媲美商业化的晶体硅太阳能电池,展现出巨大的商业化应用潜力。钙钛矿太阳能电池通常由电子传输层、钙钛矿层、空穴传输层和电极组成,其中电极包括透明导电电极和金属电极。

3.对于正型结构的钙钛矿太阳能电池,最常用的电子传输层通常包括tio2,sno2和 zno。相比于tio2和zno而言,sno2材料具有更高的电子迁移率、更高的光学透过率、更加合适的能带位置以及优异的化学稳定性,所以sno2电子传输层越来越受到重视。制备 sno2电子传输层的原材料通常有sncl2、sncl4、sncl2·

2h2o、sncl4·

5h2o以及商业化的 sno2纳米颗粒溶液。使用sncl2·

2h2o水解形成的溶胶可以制备得到sno2电子传输层(公开号:cn104157788a),但是,该水解过程可控性较差,容易受到外界环境的影响。将 sncl2·

2h2o溶解到无水乙醇中,经过加热回流和长时间老化后,可以得到sno2纳米颗粒,基于该方法制备的sno2电子传输层的钙钛矿电池光电转换效率最高可以达到19.20% (qingshun dong,yantao shi,chunyang zhang,yukun wu,liduo wang,energetically favoredformation of sno

2 nanocrystals as electron transfer layer in perovskite solar cells with highefficiency exceeding 19%,nano energy,2017)。但是,该方法操作复杂,耗时较长。使用商业化的sno2纳米颗粒作为电子传输层,同样可以制备得到高效率、高稳定性的钙钛矿太阳能电池(qi jiang,zema chu,pengyang wang,xiaolei yang,heng liu,ye wang,zhigang yin, jinliang wu,xingwang zhang,jingbi you,advanced materials,2017)。但是,商业化的sno2纳米颗粒溶液成本较高、化学组成未知,不利于进一步优化钙钛矿电池的性能。综上所述,研究一种成本低廉、操作简单、化学组分可控的sno2电子传输层对于进一步降低钙钛矿电池制作成本和提升钙钛矿电池的光电转换效率具有重要的意义。

技术实现要素:

4.本发明的目的在于提供一种以草酸亚锡为原料制备sno2电子传输层薄膜的方法,采用该sno2薄膜得到的钙钛矿电池的光电转换效率可达到20%以上,优于相同条件下使用商业化sno2纳米颗粒制备的钙钛矿电池。

5.为实现上述目的,本发明采用以下技术方案:本发明提供一种以草酸亚锡为原料制备sno2电子传输层薄膜的方法,包括以下步骤:s1、将透明导电衬底分别放入去离子水、酒精中超声清洗,然后放入烘箱中干燥;s2、将草酸亚锡溶解于过氧化氢溶液中,将溶液超声、过滤,得到浓度为0.25~

1mol/l的 sno2前驱体溶液;s3、将sno2前驱体溶液涂布到透明导电衬底上,在100~250℃下加热30min,得到高透光性的sno2电子传输层薄膜。

6.优选地,所述过氧化氢溶液的浓度为30%。

7.优选地,步骤3中加热温度为180℃。

8.优选地,步骤3中所述涂布采用旋涂、喷涂或印刷进行。

9.相比现有技术,本发明的有益效果在于:本发明以草酸亚锡为原料,草酸亚锡溶解到过氧化氢中会放出热量,从而加速草酸亚锡的溶解,整个过程在短短的几分钟内完成,制备过程简单,相比采用sncl2·

2h2o为原料制备,大大缩短了制备时间;相比采用商业sno2纳米颗粒作为电子传输层,成本大大降低。

10.本发明以草酸亚锡为原料,反应过程中仅仅产生二氧化碳和水,不产生其它有毒有害物质,具有绿色环保的特点。

11.采用本发明制备的sno2薄膜得到的钙钛矿电池的光电转换效率可达到20%以上,优于相同条件下使用商业化sno2纳米颗粒制备的钙钛矿电池。

附图说明

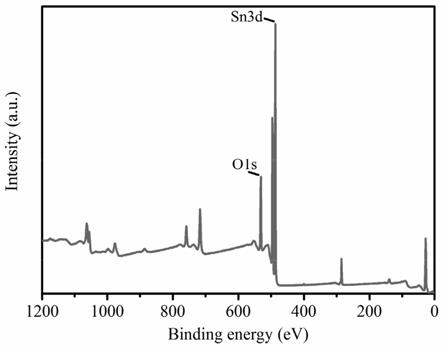

12.图1为本发明实施例1制备的sno2薄膜的x射线光电子能谱。

13.图2为本发明实施例2制备的sno2薄膜的紫外可见透过率光谱。

14.图3为本发明实施例2不同量草酸亚锡制备的sno2薄膜sem图。

15.图4为本发明实施例3不同量草酸亚锡制备的sno2薄膜制备得到的钙钛矿电池的开路电压、短路电流密度、填充因子和光电转换效率统计图。

16.图5为本发明实施例4中不同钙钛矿电池的光电转换效率统计对比图,其中 reference代表商业化的sno2电子传输层,sn75代表草酸亚锡制备的sno2电子传输层。

17.图6为本发明实施例4中不同钙钛矿电池的最佳电流密度-电压曲线。其中reference 代表商业化的sno2电子传输层,sn75代表草酸亚锡制备的sno2电子传输层。

18.图7为本发明实施例5中不同加热温度下sno2薄膜的sem图。

具体实施方式

19.以下实施例用于说明本发明,但不用来限定本发明的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。下述实施例中的试验方法,如无特别说明,均为常规方法。

20.实施例11)将硅片切割成1cm

×

1cm的方块,然后依次用去离子水和酒精超声清洗,最后在烘箱内 80℃加热干燥。

21.2)称量155mg草酸亚锡,加入1ml、浓度30%的过氧化氢,超声15min,过滤后得到透明澄清、浓度为0.5mol/l的sno2前驱体溶液。

22.3)将上述溶液旋涂到清洗干净的硅片衬底上。旋涂条件为3000rpm,30s。然后在 180℃下加热30min,得到sno2薄膜。

23.使用xps对制备得到的sno2薄膜进行成分分析,如图1所示。从图1可以发现,薄膜的主要成分为sn和o元素,c元素的含量非常低,表明通过该方法可以成功制备得到 sno2薄膜。

24.实施例21)将fto导电玻璃切割成2cm

×

2cm的方块,然后依次用去离子水和酒精超声清洗,最后在烘箱内80℃加热干燥。

25.2)分别称量51.7mg、103.4mg、155mg和206.7mg草酸亚锡,加入到1ml、浓度 30%的过氧化氢溶液中,待草酸亚锡完全溶解后超声15min,过滤后得到透明澄清,浓度分别为0.25mol/l、0.5mol/l、0.75mol/l、0.1mol/l的sno2前驱体溶液。

26.3)将sno2前驱体溶液旋涂到fto导电玻璃衬底上,旋涂转速为4000rpm,时间为 30s。然后在180℃下加热30min,得到sno2薄膜。

27.使用紫外-可见光谱仪测试sno2薄膜的透过率,结果如图2所示。从图2可以看到,相比于原始的fto玻璃,覆盖一层sno2后,sno2薄膜具有更高的透过率。

28.使用sem观察sno2薄膜的表面形貌,结果如图3所示,图3-a~3-d中草酸亚锡含量分别为0.25mol/l、0.5mol/l、0.75mol/l、0.1mol/l。从图3可以看到,当草酸亚锡的质量从 51.7mg逐渐增加到206.7mg时,fto薄膜的晶界逐渐变得模糊,说明fto晶粒表面覆盖了一层致密的sno2薄膜。

29.实施例3利用实施例2分别以草酸亚锡质量51.7mg、103.4mg、155mg和206.7mg制备的sno2薄膜分别制备钙钛矿薄膜。

30.1)将sno2薄膜在紫外-臭氧氛围下处理5min,然后在sno2薄膜上制备钙钛矿吸光层。将1.3mol/l pbi2溶液旋涂到sno2薄膜衬底上,70℃加热1min;待其冷却到室温后,在 pbi2薄膜上旋涂有机盐溶液(60mg甲眯碘(fai)、6mg甲胺氯(macl)、6m甲胺溴 (mabr)溶解到1ml异丙醇溶液中),然后150℃加热15min。

31.2)制备spiro-ometad空穴传输层。将72.3mg spiro-ometad、17.5μl锂盐(520 mg双三氟甲烷磺酰亚胺锂(li-tfsi)溶解到1ml乙腈中)、28.5μl tbp溶解到1ml氯苯中,然后旋涂到钙钛矿薄膜表面。

32.3)金属ag电极制备。使用真空热蒸发设备在spiro-ometad空穴传输层表面蒸镀一层ag电极。

33.4)在标准am1.5模拟太阳光源下,对钙钛矿电池的性能进行测试,结果如图4所示。对每组25片电池的性能进行了统计,平均结果如表1所示。

34.表1不同草酸亚锡量制备的钙钛矿电池性能测试结果实施例4将商业化的sno2水溶液按照1:5的体积比稀释,得到商业化的sno2前驱体溶液,参

照实施例3制备出钙钛矿电池。

35.对商业化的sno2和草酸亚锡质量为155mg制备的40片钙钛矿电池的性能进行统计:当使用草酸亚锡制备sno2电子传输层时,电池的平均开路电压为1.092v,短路电流密度为24.15ma cm-2

,填充因子为77.91%,光电转换效率为20.54%;当使用商业化的sno2电子传输层时,电池的平均开路电压为1.072v,短路电流密度为24.18macm-2

,填充因子为75.72%,光电转换效率为19.61%。

36.可以看到,使用草酸亚锡制备的sno2电子传输层的钙钛矿电池性能要优于商业化的 sno2电子传输层。

37.实施例5称取155mg草酸亚锡,参照实施例2的步骤旋涂得到sno2薄膜。将步骤3)中加热温度分别设定为100℃、180℃和250℃。加热30min后,使用sem观察sno2薄膜的表面形貌,如图7所示,其中图7-a~7-c的加热温度分别为100℃、180℃和250℃。从图7中可以看到, 100℃和180℃加热时sno2薄膜能够完全覆盖底层的fto;当温度提高到250℃时,sno2薄膜中会出现少量的孔洞。

38.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理上所作的变化和改进等,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1