一种稀土掺杂抗冲蚀防护涂层及其制备方法与流程

1.本发明涉及一种防护涂层,尤其涉及到一种基体表面的稀土掺杂抗冲蚀防护涂层及其制备方法,属于表面处理技术领域。

背景技术:

2.随着飞机在恶劣环境下使用需求的发展,对叶片材料的要求逐渐提高。然而,飞机在固体颗粒沙质环境中运行时,目前叶片使用的各类金属材料容易发生冲蚀损伤,从而导致航空发动机燃油消耗增加、寿命减少。对于航空发动机,冲蚀容易发生在压气机叶片表面,物理气相沉积(pvd)防护涂层可以对叶片金属基材形成有效保护,减少砂粒冲蚀损伤,抑制表面劣化,提高在砂粒冲击作用下零部件的耐久性及使用寿命。

3.传统的pvd抗冲蚀涂层以硬质陶瓷涂层为主,涂层的高硬度被认为是提高抗冲蚀性能的主要因素。各种二元氮化物和碳化物已成为硬质涂层的候选材料,如tin、crn、zrn、wc等。然而上述涂层虽然硬度较高,但脆性强,断裂韧性差,在固体颗粒的剧烈冲蚀作用下难以对金属基材形成良好保护。如何设计和制备具有优异抗冲蚀性能的涂层,对高性能航空发动机的发展具有重要意义。

技术实现要素:

4.本发明的主要目的在于提供一种稀土掺杂抗冲蚀防护涂层及其制备方法,从而克服了现有技术中的不足。

5.为实现上述发明目的,本发明采用了如下技术方案:

6.本发明实施例提供了一种稀土掺杂抗冲蚀防护涂层,其包括在所述稀土掺杂抗冲蚀防护涂层厚度方向上依次层叠的离子刻蚀层、作为结合协调层的ti层、作为结合强化层的tin层、作为第一功能层的第一稀土掺杂tialsin功能层、作为第二功能层的第二稀土掺杂tialsin功能层和作为第三功能层的第三稀土掺杂tialsin功能层,其中,所述第一稀土掺杂tialsin功能层具有固溶强化晶体结构,所述第二稀土掺杂tialsin功能层具有纳米孪晶结构,所述第三稀土掺杂tialsin功能层具有非晶包裹纳米晶结构,所述第一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三稀土掺杂tialsin功能层所掺杂的稀土元素包括y和/或ce。

7.进一步地,所述第一稀土掺杂tialsin功能层中稀土元素的掺杂含量为0.02~0.8at%,晶粒尺寸为100~200nm。

8.进一步地,所述第二稀土掺杂tialsin功能层中稀土元素的掺杂含量为0.8~1.2at%,晶粒尺寸为40~80nm。

9.进一步地,所述第三稀土掺杂tialsin功能层中稀土元素的掺杂含量为1.2~2.4at%,晶粒尺寸为20~30nm。

10.本发明实施例还提供了前述稀土掺杂抗冲蚀防护涂层的制备方法,其包括:采用离子束技术及高功率脉冲磁控溅射技术,在基体表面依次沉积离子刻蚀层、ti层、tin层、第

一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三稀土掺杂tialsin功能层,获得稀土掺杂抗冲蚀防护涂层。

11.在一些优选实施例中,所述制备方法包括:采用高功率脉冲磁控溅射技术,以tialy和/或tialce、tisi双靶为靶材,向反应腔体内通入流量为40~50sccm的保护性气体,流量为10~20sccm的氮气,从而在沉积有tin层的基体表面依次共溅射沉积第一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三稀土掺杂tialsin功能层;其中,高功率脉冲磁控溅射靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为100~200v,沉积时间为20~120min。

12.与现有技术相比,本发明至少具有如下有益效果:

13.本发明提供的稀土掺杂抗冲蚀防护涂层兼具优异的机械性能、良好的抗冲蚀性,同时,本发明稀土掺杂抗冲蚀防护涂层的制备工艺简单,使用高功率脉冲磁控溅射技术,通过精确调控稀土元素含量制备复合功能层,第一功能层具有固溶强化结构,第二功能层具有等轴晶结构,第三功能层具有非晶包裹纳米晶结构,与单一结构涂层相比,通过不同功能层综合作用,涂层材料具有高硬度、强韧性等优异机械特性,可以实现某些苛刻工况下的冲蚀防护性能。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

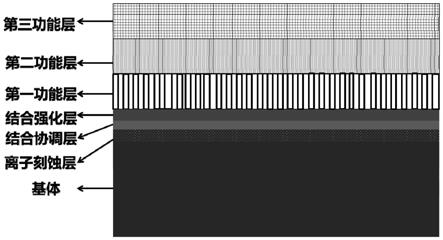

15.图1是本发明一典型实施方案中稀土掺杂抗冲蚀防护涂层的结构示意图;

16.图2是本发明实施例1中稀土掺杂抗冲蚀防护涂层的硬度、h/e、h3/e2数据图;

17.图3是本发明实施例1中稀土掺杂抗冲蚀防护涂层的冲蚀速率图;

18.图4是本发明实施例1中稀土掺杂抗冲蚀防护涂层的孪晶结构tem图。

具体实施方式

19.鉴于现有技术中的不足,本案发明人通过大量实验探索后发现,稀土元素其原子半径和离子半径远大于常见金属离子,具有异常活泼的化学性质,能与氢氧氮以及许多非金属生成高稳定化合物和金属间化合物,因此设计了不同结构的稀土掺杂tialsin涂层。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

20.作为本发明技术方案的一个方面,其所涉及的系一种稀土掺杂抗冲蚀防护涂层,请参阅图1所示,其包括在所述稀土掺杂抗冲蚀防护涂层厚度方向上依次层叠的离子刻蚀层、作为结合协调层的ti层、作为结合强化层的tin层、作为第一功能层的第一稀土掺杂tialsin功能层、作为第二功能层的第二稀土掺杂tialsin功能层和作为第三功能层的第三稀土掺杂tialsin功能层,其中,所述第一稀土掺杂tialsin功能层具有固溶强化晶体结构,所述第二稀土掺杂tialsin功能层具有纳米孪晶结构,所述第三稀土掺杂tialsin功能层具有非晶包裹纳米晶结构,所述第一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三稀土掺杂tialsin功能层所掺杂的稀土元素包括y、ce等。

21.在一些优选实施例中,所述第一稀土掺杂tialsin功能层中稀土元素的掺杂含量为0.02~0.8at%,晶粒尺寸为100~200nm。其中,第一功能层具有固溶强化晶体结构(低掺杂含量下,稀土元素替换立方相中al原子置换固溶),与强化层协调变形,提高涂层与基体之间的结合力。

22.进一步地,所述第一稀土掺杂tialsin功能层的厚度为600~1500nm。

23.在一些优选实施例中,所述第二稀土掺杂tialsin功能层中稀土元素的掺杂含量为0.8~1.2at%,晶粒尺寸为40~80nm。其中,第二功能层具有纳米孪晶结构,随着稀土元素(y、ce等)的掺杂含量增加,形成纳米孪晶结构,涂层硬度增加。孪晶的形成机制是:涂层的择优取向由最低平面能决定,主要由表面能和应变能共同决定,立方氮化相在成膜初期倾向于{200},因为它的堆积密度最高,即表面能最低。超过一定厚度(大约几微米取决于沉积条件),晶粒倾向于在{111}上生长,因为应变能在较厚的涂层中占主导地位。在本发明中涂层的柱状晶粒表现出明显的《111》取向,而低迁移率的钇阻碍了柱状晶的生长,促进了晶形核,减小了晶粒尺寸,主要由表面能控制。更细的晶粒堆叠在{200}平面上,薄膜生长方向为[111]。这种孪晶的机制与钢中由奥氏体向马氏体转变时的孪晶机制相似。

[0024]

进一步地,所述第二稀土掺杂tialsin功能层的厚度为500~1000nm。

[0025]

在一些优选实施例中,所述第三稀土掺杂tialsin功能层中稀土元素的掺杂含量为1.2~2.4at%,晶粒尺寸为20~30nm。其中,第三功能层具有非晶包裹纳米晶结构,稀土含量继续增加,在晶界处偏析,形成晶界强化,当裂纹扩展时产生多层扰度,从而提高涂层的损伤容限。

[0026]

进一步地,所述第三稀土掺杂tialsin功能层的厚度为800~2000nm。

[0027]

本技术中以上各层之间的协同作用机理在于:第一功能层具有固溶强化晶体结构,与强化层协调变形,提高涂层与基体之间的结合力;第二功能层具有纳米孪晶结构,提高涂层的硬度,第三功能层具有晶界强化非晶包裹纳米晶结构,使裂纹在材料中扩展产生多层扰度。综上,复合功能层一方面结合涂层的高硬度韧性和结构优势,抑制位错增殖源并使其湮灭在晶界边缘,从而宏观上抑制冲蚀过程中涂层表面裂纹的萌生和发展,避免涂层在应力下的断裂和开裂,另一方面优化涂层和钛合金基体、界面之间的匹配关系,提升了基材/涂层体系的协同变形能力。

[0028]

进一步地,所所述离子刻蚀层的厚度为50~100nm。

[0029]

进一步地,所述结合协调层的厚度为75~150nm。所述结合协调层(ti层)的热匹配系数处于基体与tin层之间,可协调变形。

[0030]

进一步地,所述结合强化层的厚度为200~300nm。所述结合强化层(tin层)的热匹配系数处于ti层与功能层之间,可提高结合力。

[0031]

进一步地,所述稀土掺杂抗冲蚀防护涂层的厚度为2.0~5μm。

[0032]

进一步地,所述稀土掺杂抗冲蚀防护涂层的冲蚀率为0.02~0.04mg/g。

[0033]

综上所述,本发明通过三个功能层的结合,能够获得高硬度、强韧性、优异抗冲蚀性能的稀土掺杂抗冲蚀防护涂层。

[0034]

作为本发明技术方案的另一个方面,其所涉及的系一种稀土掺杂抗冲蚀防护涂层的制备方法,其包括:采用离子束技术及高功率脉冲磁控溅射技术,在基体表面依次沉积离子刻蚀层、ti层、tin层、第一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三

稀土掺杂tialsin功能层,获得稀土掺杂抗冲蚀防护涂层。

[0035]

在一些实施方案中,所述制备方法具体包括:将基体置于反应腔体中抽真空,反应腔体加热至300℃~450℃,使用离子束对基体进行刻蚀10~20min,形成离子刻蚀层,其中,保护性气体流量为30~40sccm,离子源电流为0.1~0.3a,离子源功率为100w~300w。

[0036]

在一些实施方案中,所述制备方法具体包括:采用高功率脉冲磁控溅射技术,向反应腔体内通入流量为40~50sccm的保护性气体,使用高功率脉冲磁控溅射ti靶,在沉积有离子刻蚀层的基体表面沉积金属ti层,靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为50~200v,沉积时间为5~10min。

[0037]

在一些实施方案中,所述制备方法具体包括:采用高功率脉冲磁控溅射技术,向反应腔体内通入流量为40~50sccm的保护性气体,流量为10~20sccm的氮气,使用高功率脉冲反应磁控溅射在沉积有ti层的基体表面继续沉积tin层,靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为50~200v,沉积时间为10~15min。

[0038]

在一些实施方案中,所述制备方法具体包括:采用高功率脉冲磁控溅射技术,以tialy和/或tialce、tisi双靶为靶材,向反应腔体内通入流量为40~50sccm的保护性气体,流量为10~20sccm的氮气,从而在沉积有tin层的基体表面依次共溅射沉积第一稀土掺杂tialsin功能层、第二稀土掺杂tialsin功能层和第三稀土掺杂tialsin功能层。

[0039]

具体的,沉积所述第一稀土掺杂tialsin功能层时的工艺条件包括:向反应腔体内流量为40~50sccm的保护性气体(ar气),流量为10~20sccm的氮气,高功率脉冲磁控溅射靶电压为700~800v,高功率脉冲磁控溅射靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为100-200v,沉积时间为20~120min。

[0040]

具体的,沉积所述第二稀土掺杂tialsin功能层时的工艺条件包括:向反应腔体内流量为40~50sccm的保护性气体(ar气),流量为10~20sccm的氮气,高功率脉冲磁控溅射靶电压为800~1000v,高功率脉冲磁控溅射靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为100-200v,沉积时间为20~120min。

[0041]

具体的,沉积所述第三稀土掺杂tialsin功能层时的工艺条件包括:向反应腔体内流量为40~50sccm的保护性气体(ar气),流量为10~20sccm的氮气,高功率脉冲磁控溅射靶电压为1000~1200v,高功率脉冲磁控溅射靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为100-200v,沉积时间为20~120min。

[0042]

进一步地,所述保护性气氛包括惰性气体,例如氩气(ar),但不限于此。

[0043]

其中,在一些更为具体的实施案例之中,所述稀土掺杂抗冲蚀防护涂层的制备方法具体包括如下步骤:

[0044]

s1:将基体样品放置于反应腔体中抽真空,反应腔体加热300℃~450℃,使用离子束对基体进行刻蚀10~20min,形成离子刻蚀层,氩气流量为30~40sccm,离子源电流为0.1~0.3a,离子源功率为100w~300w;

[0045]

s2:反应腔体里通入ar气40~50sccm,使用高功率脉冲磁控溅射高纯ti靶在基体表面沉积作为结合协调层的金属ti层,靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500-1000hz,基体负偏压为50~200v,沉积时间为5~10min;

[0046]

s3:反应腔体里通入ar气40~50sccm,氮气10~20sccm,使用高功率脉冲反应磁控溅射在基体表面沉积作为结合强化层的tin层,靶功率为2.5~3.5kw,脉宽为50~200μs,频

率为500~1000hz,基体负偏压为50~200v,沉积时间为10~15min;

[0047]

s4:反应腔体里通入ar气40~50sccm,氮气10~20sccm,采用tialy(或ce)、tisi双靶共溅射在基体表面沉积第一、第二、第三功能层tialsiyn,高功率脉冲磁控溅射靶功率为2.5~3.5kw,脉宽为50~200μs,频率为500~1000hz,基体负偏压为100~200v,沉积时间为20~120min。

[0048]

本发明通过调控步骤s4中双靶的高功率脉冲磁控溅射工艺参数,调控稀土掺杂含量,从而获得不同涂层结构的功能层。

[0049]

进一步地,所述防护涂层适用多种基体,包括不锈钢、高速钢、硬质合金、钛合金等。

[0050]

作为本发明技术方案的另一个方面,其所涉及的系由前述方法制备的稀土掺杂抗冲蚀防护涂层。

[0051]

综上,藉由上述技术方案,本发明的稀土掺杂抗冲蚀防护涂层兼具优异的机械性能、良好的抗冲蚀性,具有如下技术优点:工艺简单,使用高功率脉冲磁控溅射技术,通过精确调控稀土元素含量制备复合功能层,第一功能层具有固溶强化结构,第二功能层具有等轴晶结构,第三功能层具有非晶包裹纳米晶结构,与单一结构涂层相比,通过不同功能层综合作用,涂层材料具有高硬度、强韧性等优异机械特性,可以实现某些苛刻工况下的冲蚀防护性能。

[0052]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。

[0053]

实施例1

[0054]

本实施例中,一种稀土掺杂抗冲蚀防护涂层的制备方法包括如下步骤:

[0055]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.2a,离子源功率为200w,厚度为80nm。

[0056]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气40sccm,高功率脉冲磁控溅射ti靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为5min,厚度为75nm。

[0057]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气流量为20sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为10min,厚度为200nm。

[0058]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为1000hz,tisi靶靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为60min,基体位于tialy靶、tisi靶正中间。

[0059]

(5):高纯tialy、tisi靶在基体表面沉积第二功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为1000v,靶功率为3kw,脉宽为100μs,频率为1000hz,tisi靶靶电压为800v,靶功率为3kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为60min。

[0060]

(6):高纯tialy、tisi靶在基体表面沉积第三功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为1200v,靶功率为3.5kw,脉宽为100μs,频率为1000hz,tisi靶靶电压为1000v,靶功率为3.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为60min。

[0061]

请参阅图2所示,为本实施例制备的稀土掺杂抗冲蚀防护涂层的硬度、h/e、h3/e2数据图,图3为该稀土掺杂抗冲蚀防护涂层的冲蚀速率图,图4为该稀土掺杂抗冲蚀防护涂层的孪晶结构tem图。从以上图中可以看出,所述稀土掺杂抗冲蚀防护涂层的硬度为31.69gpa

±

2.2gpa,弹性模量为346.04gpa

±

22.85gpa,冲蚀率为0.039mg/g

±

0.015mg/g,基体钛合金冲蚀率0.432mg/g

±

0.039mg/g,有效起到防护作用,效率提升10倍。

[0062]

本实施例制备的稀土掺杂抗冲蚀防护涂层的冲蚀率测试结果如表1所示。

[0063]

实施例2

[0064]

本实施例中,一种稀土掺杂抗冲蚀防护涂层的制备方法包括如下步骤:

[0065]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.1a,离子源功率为100w,厚度为50nm。

[0066]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气45sccm,高功率脉冲磁控溅射ti靶偏压为800v,靶功率为3kw,脉宽为50μs,频率为500hz,基体负偏压为150v,沉积时间为8min,厚度为120nm。

[0067]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气20sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为3.0kw,脉宽为100μs,频率为500hz,基体负偏压为150v,沉积时间为12min,厚度为240nm。

[0068]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为700v,靶功率为2.8kw,脉宽为100μs,频率为500hz,tisi靶靶电压700v,靶功率为2.8kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为60min,基体位于tialy靶前。

[0069]

(5):高纯tialy、tisi靶在基体表面沉积第二功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为800v,靶功率为3.1kw,脉宽为100μs,频率为500hz,tisi靶靶电压为800v,靶功率为3.1kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为60min。

[0070]

(6):高纯tialy、tisi靶在基体表面沉积第三功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为1200v,靶功率为3.4kw,脉宽为100μs,频率为500hz,tisi靶靶电压为1000v,靶功率为3.4kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为60min。

[0071]

本实施例制备的稀土掺杂抗冲蚀防护涂层的冲蚀率测试结果如表1所示。

[0072]

实施例3

[0073]

本实施例中,一种稀土掺杂抗冲蚀防护涂层的制备方法包括如下步骤:

[0074]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.3a,离子源功率为300w,厚度为100nm。

[0075]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气50sccm,高功率脉冲磁控溅射ti靶电压为800v,靶功率为3.5kw,脉宽为200μs,频率为800hz,基体负偏压为50v,沉积时间10min,厚度为150nm。

[0076]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气20sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为3.5kw,脉宽为100μs,频率为800hz,基体负偏压为50v,沉积时间为15min,厚度为300nm。

[0077]

(4):高纯tialce、tisi靶在基体表面沉积第一功能层tialsicen,腔体里通入ar气50sccm,氮气流量为20sccm,tialce靶电压为750v,靶功率为3.5kw,脉宽为200μs,频率为800hz,tisi靶靶电压为800v,靶功率为3.5kw,脉宽为100μs,频率为800hz,基体负偏压为100v,沉积时间为60min,基体位于tisi靶前。

[0078]

(5):高纯tialce、tisi靶在基体表面沉积第二功能层tialsicen,腔体里通入ar气50sccm,氮气流量为20sccm,tialce靶电压为900v,靶功率为3.5kw,脉宽为200μs,频率为800hz,tisi靶靶电压为800v,靶功率为3.0kw,脉宽为100μs,频率为800hz,基体负偏压为100v,沉积时间为60min。

[0079]

(6):高纯tialce、tisi靶在基体表面沉积第三功能层tialsicen,腔体里通入ar气50sccm,氮气流量为20sccm,tialce靶电压为1100v,靶功率为3.0kw,脉宽为200μs,频率为800hz,tisi靶靶电压为1000v,靶功率为2.5kw,脉宽为100μs,频率为800hz,基体负偏压为100v,沉积时间为60min。

[0080]

本实施例制备的稀土掺杂抗冲蚀防护涂层的冲蚀率测试结果如表1所示。

[0081]

实施例4

[0082]

本实施例中,一种稀土掺杂抗冲蚀防护涂层的制备方法包括如下步骤:

[0083]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为30sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持10分钟;腔体温度为450℃,离子源电流为0.1a,离子源功率为100w,厚度为50nm。

[0084]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气48sccm,高功率脉冲磁控溅射ti靶偏压为800v,靶功率为3.2kw,脉宽为500μs,频率为800hz,基体负偏压为200v,沉积时间为5min,厚度为50nm。

[0085]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气40sccm,氮气15sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为3.5kw,脉宽为50μs,频率为800hz,基体负偏压为

100v,沉积时间为15min,厚度为250nm。

[0086]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气40sccm,氮气流量为10sccm,tialy靶电压800v,靶功率为2.5kw,脉宽为50μs,频率为1000hz,tisi靶靶电压800v,靶功率为2.5kw,脉宽为80μs,频率为500hz,基体负偏压为150v,沉积时间为20min,基体位于tialy靶前。

[0087]

(5):高纯tialy、tisi靶在基体表面沉积第二功能层tialsiyn,腔体里通入ar气40sccm,氮气流量为15sccm,tialy靶电压为800v,靶功率为3.1kw,脉宽为50μs,频率为500hz,tisi靶靶电压为800v,靶功率为3.1kw,脉宽为100μs,频率为500hz,基体负偏压为150v,沉积时间为20min。

[0088]

(6):高纯tialy、tisi靶在基体表面沉积第三功能层tialsiyn,腔体里通入ar气40sccm,氮气流量为10sccm,tialy靶电压为1000v,靶功率为2.5kw,脉宽为50μs,频率为500hz,tisi靶靶电压为1000v,靶功率为3.4kw,脉宽为100μs,频率为500hz,基体负偏压为150v,沉积时间为120min。

[0089]

实施例5

[0090]

本实施例中,一种稀土掺杂抗冲蚀防护涂层的制备方法包括如下步骤:

[0091]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为35sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持15分钟;腔体温度为400℃,离子源电流为0.1a,离子源功率为100w,厚度为50nm。

[0092]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气48sccm,高功率脉冲磁控溅射ti靶偏压800v,靶功率为3.2kw,脉宽为500μs,频率为800hz,基体负偏压为200v,沉积时间为5min,厚度50nm。

[0093]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气40sccm,氮气10sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为3.5kw,脉宽为200μs,频率为800hz,基体负偏压为100v,沉积时间为10min,厚度为200nm。

[0094]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气45sccm,氮气流量为15sccm,tialy靶电压为750v,靶功率为2.5kw,脉宽为150μs,频率为500hz,tisi靶靶电压为800v,靶功率为2.5kw,脉宽为80μs,频率为300hz,基体负偏压为200v,沉积时间为120min,基体位于tialy靶前。

[0095]

(5):高纯tialy、tisi靶在基体表面沉积第二功能层tialsiyn,腔体里通入ar气45sccm,氮气流量为10sccm,tialy靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为500hz,tisi靶靶电压为800v,靶功率为3.1kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为120min。

[0096]

(6):高纯tialy、tisi靶在基体表面沉积第三功能层tialsiyn,腔体里通入ar气45sccm,氮气流量为15sccm,tialy靶电压为1200v,靶功率为3.4kw,脉宽为100μs,频率为500hz,tisi靶靶电压为1000v,靶功率为3.4kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为20min。

[0097]

对比例1

[0098]

本对比例中,一种防护涂层的制备方法包括如下步骤:

[0099]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.1a,离子源功率为100w,厚度50nm。

[0100]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气40sccm,高功率脉冲磁控溅射ti靶偏压为800v,靶功率为2.5kw,脉宽为50~200μs,频率为1000hz,基体负偏压200v,沉积时间为10min,厚度为75nm。

[0101]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气流量为20sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为2.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为10min,厚度为100nm。

[0102]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为800v,电流为0.4a,脉宽为100μs,频率为1000hz,tisi靶靶电压为800v,靶功率为3kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为60min。

[0103]

本对比例制备的涂层的冲蚀率测试结果如表1所示。

[0104]

对比例2

[0105]

本对比例中,一种防护涂层的制备方法包括如下步骤:

[0106]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5

torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.1a,离子源功率为100w,厚度50nm。

[0107]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气20sccm45sccm,高功率脉冲磁控溅射ti靶偏压800v,靶功率为3kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为10min,厚度为75nm。

[0108]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气20sccm,高功率脉冲磁控溅射靶电压为800v,靶功率为3.0kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为10min,厚度为150nm。

[0109]

(4):高纯tialy、tisi靶在基体表面沉积第一功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压700v,靶功率为2.8kw,脉宽为100μs,频率为500hz,tisi靶靶电压700v,靶功率为2.8kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为60min,基体位于tialy靶前。

[0110]

(5):高纯tialy、tisi靶在基体表面沉积第二功能层tialsiyn,腔体里通入ar气50sccm,氮气流量为20sccm,tialy靶电压为800v,靶功率为3,1kw,脉宽为100μs,频率为500hz,tisi靶靶电压为700v,靶功率为3.1kw,脉宽为100μs,频率为500hz,基体负偏压为200v,沉积时间为60min。

[0111]

本对比例制备的涂层的冲蚀率测试结果如表1所示。

[0112]

对比例3

[0113]

本对比例中,一种防护涂层的制备方法包括如下步骤:

[0114]

(1)不锈钢、高速钢、硅片、硬质合金、钛合金基体经丙酮及乙醇分别超声清洗15min,烘干后置于真空腔体内,预抽真空到3.0

×

10-5torr;镀膜腔体里通入氩气,氩气流量为40sccm,使气压维持在2.0mtorr,在基体上施加-100v的直流脉冲偏压,利用离子束刻蚀基体表面,此过程维持20分钟;腔体温度为300℃,离子源电流为0.1a,离子源功率为100w,厚度为50nm。

[0115]

(2):使用高功率脉冲磁控溅射技术,高纯ti靶在基体表面沉积金属ti层,腔体里通入ar气20sccm40sccm,高功率脉冲磁控溅射ti靶偏压为800v,靶功率为2.5kw,脉宽为50~200μs,频率为1000hz,基体负偏压为200v,沉积时间为10min,厚度为75nm。

[0116]

(3):高纯ti靶在基体表面沉积tin层,腔体里通入ar气50sccm,氮气流量为20sccm,高功率脉冲磁控溅射靶电压为800v,电流为3a,靶功率为2.5kw,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为10min,厚度为100nm。

[0117]

(4):高纯tial、tisi靶在基体表面沉积tialsin,腔体里通入ar气50sccm,氮气流量为20sccm,tial靶电压为800v,靶功率为3kw,脉宽为100μs,频率为1000hz,tisi靶靶电压为800v,脉宽为100μs,频率为1000hz,基体负偏压为200v,沉积时间为60min。

[0118]

本对比例制备的涂层的冲蚀率测试结果如表1所示。

[0119]

表1实施例1-3及对比例1-3的冲蚀率结果

[0120]

名称冲蚀率(mg/g)tc40.432

±

0.039实施例10.039

±

0.015实施例20.042

±

0.012实施例30.022

±

0.018对比例10.253

±

0.017对比例20.174

±

0.047对比例30.301

±

0.026

[0121]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0122]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1