一种侧注汽轮机高压内缸铸件的方法与流程

本发明涉及铸造行业,关于一种侧注汽轮机高压内缸铸件的方法, 钢水从锥浇口浇进纵浇道、横浇道、集渣槽底部、铸件型腔两侧边流入型腔,集满型腔后进入补缩冒口。用侧注式砂型相比底注式砂型,减少吃砂量,砂型上有直立锥浇口、浇口杯、纵浇道、横浇道、集渣槽。不需定制的陶瓷管和浇口杯,提高工艺出品率,节省生产成本。

背景技术:

1、汽轮机高压内缸,是单件或小批量产品,材质为高温耐热钢。由两半边铸件经机加工后定位紧固组装成高压内缸整体部件。通常用木模铸造,浇注系统多用底注式,要定制陶瓷直立浇口、浇口杯、纵浇道、横浇道,需人工用胶带捆邦联接,费时费力。纵浇道、横浇道没有集渣功能,直立浇口放置铸件外侧边,散热快,增大了砂箱吃砂量,产生废砂多,不仅污染环境,又加大增加了成本。

技术实现思路

1、本发明的目的是提供一种侧注汽轮机高压内缸铸件的方法, 解决制作半边铸件成本高的难题, 关健是钢水从锥浇口浇进纵浇道、横浇道、集渣槽底部、型腔侧边流入型腔,集满型腔后进入补缩冒口,热量集中在铸件上边,有利顺序冷却凝固。相比同种铸件用底注式砂型,砂箱容积变小,减少吃砂量,砂型上有直立锥浇口、浇口杯、纵浇道、横浇道、集渣槽。每个砂型可省定制的陶瓷管,提高铸件工艺出品率,尽量降低生产成本。

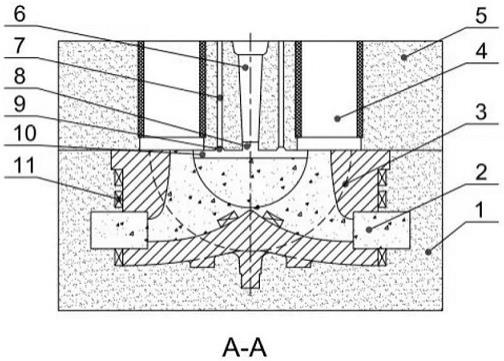

2、本发明的技术方案为:一种侧注汽轮机高压内缸铸件的方法,砂型由下砂箱、内砂芯、铸件、冒口、上砂箱、锥浇口、出气口、纵浇道、集渣槽、横浇道、冷铁组成整体。在下砂箱内放入内缸半剖分铸件模具及配备的冷铁填砂造型,在上砂箱内放入冒口座、集渣槽、纵浇道模具并直立锥浇口填砂造型,在制作内砂芯时横浇道凹进上平面,芯头两端为方型。合箱时内砂芯放入下砂箱内,盖上砂箱锁紧,钢水从锥浇口浇进纵浇道、横浇道、集渣槽底部、铸件型腔两侧边流入型腔,集满后进入补缩冒口。锥浇口、冒口、纵浇道、横浇道集中在铸件上面,上砂箱散热慢补缩效果好,有利顺序冷却凝固。相比底注式砂型,吃砂量减少20%,不用陶管浇口杯,每个砂型可省近千元,提高工艺出品率3-5%。清砂出铸件后,切除冒口、纵浇道集渣槽,保留横浇道,防止铸件进行性能热处理时开口增大变形,在粗加工铸件时铣削掉横浇道,降低了生产成本。

3、本发明的积极效果是:

4、通过技术改进证明侧注式比底注式优点在于砂型吃砂量减少20%,砂型上有直立锥浇口、浇口杯、纵浇道、横浇道、集渣槽。不用定制的陶瓷管和浇口杯,每个砂型可省近千元,提高工艺出品率3-5%。降低了生产成本。

技术特征:

1.一种侧注汽轮机高压内缸铸件的方法,砂型由下砂箱(1)、内砂芯(2)、铸件(3)、冒口(4)、上砂箱(5)、锥浇口(6)、出气口(7)、纵浇道(8)、集渣槽(9)、横浇道(10)、冷铁(11)组成整体。

2.根据权利要求1所述一种侧注汽轮机高压内缸铸件的方法,其特征在于:在上砂箱(5)内放入冒口(4)座、集渣槽(9)放入、纵浇道(8)模具,直立锥浇口(5)填砂造型,在制作内砂芯(2)时横浇道(10)凹进上平面,芯头两端为方型,合箱时内砂芯(2)放入下砂箱(1)内,盖上砂箱(5)锁紧,钢水从锥浇口(6)浇进纵浇道(8)、横浇道(10)、集渣槽(9)底铸件(3)型腔两侧边流入型腔,集满后进入补缩冒口(4)。

3.根据权利要求1所述一种侧注汽轮机高压内缸铸件的方法,其特征在于:

技术总结

本发明涉及一种侧注汽轮机高压内缸铸件的方法,由下砂箱、内砂芯、铸件、冒口、上砂箱、锥浇口、出气口、纵浇道、集渣槽、横浇道、冷铁组成砂型整体。在下砂箱内放入铸件模具及冷铁填砂造型,在上砂箱内放入冒口座、集渣槽、纵浇道模具,直立锥浇口填砂造型,在制作内砂芯时横浇道凹进上平面,芯头两端为方型。合箱后,钢水从锥浇口浇进纵浇道、横浇道、集渣槽底部、型腔两侧边流入型腔,集满后进入补缩冒口。锥浇口、冒口、纵浇道、横浇道集中放在铸件上面,散热慢补缩好。相比底注式砂型,吃砂量减少20%,每个砂型可省陶管、浇口杯近千元,提高工艺出品率3‑5%,降低了生产成本。

技术研发人员:曹峤,孙志标,宋帮鹍

受保护的技术使用者:江苏万恒铸业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!