一种减少高炉炼铁过程CO2排放量的方法及风口喷吹结构与流程

本发明属于低碳冶金,具体涉及一种减少高炉炼铁过程co2排放量的方法及风口喷吹结构。

背景技术:

1、全球气候变暖和极端天气事件频发,与co2排放量显著上升有密切关系,这已成为国际社会的普遍共识。中国钢铁工业的能源消耗和co2排放量约占全国的15%,是国家推进co2减排行动的重点行业。我国钢铁生产以高炉-转炉长流程为主,煤炭和电力是主要能源,而且约70%的能源消耗和co2排放产生在高炉炼铁工序。因此,低碳炼铁是钢铁工业减排co2的技术突破关键方向。除开发和应用气基竖炉直接还原+电炉短流程钢铁冶炼工艺外,短期内降低高炉 co2排放量的有效途径是进一步降低高炉的碳素燃料(包括煤粉和焦炭)消耗,以及采用其他低碳富氢的燃料替代碳素燃料,使高炉产生的炉顶煤气(含co和 co2)的直接燃烧co2排放量进一步减少。

2、高炉可用于代替碳素燃料的喷吹物有天然气、焦炉煤气、废油脂、生物质燃料、化工废弃物(废塑料等)、氢气等,但受资源来源等条件限制,其中天然气和焦炉煤气是比较适用的喷吹物。然而,我国天然气资源严重缺乏,进口天然气供应不足、价格较高、钢厂使用受限,而焦炉煤气作为钢厂副产的含h2、 ch4的煤气,虽然资源可保证、单价也较低,但其直接喷入高炉节约碳素的能力不如天然气,高炉可接受的喷吹量也远比天然气少。

3、以下部分相关的现有技术。

4、现有技术1:申请人为日本jfe的中国专利文献cn100552046c,公开了一种高炉喷入气体还原剂(天然气等)的机构和高炉喷吹作业方法,使用2支喷枪分别喷吹固体燃料和气体燃料,固体燃料喷枪的出口在热风送风方向的上游,气体喷枪出口的位置在下游,气体喷枪端口距离风口前端面内侧0-50mm。在其实施例中提出了气体喷管插入风口前水腔内、再从距离风口前端面50mm位置喷入热风的设计。

5、现有技术2:申请人为日本jfe的中国专利文献cn103328657b,公开了一种高炉喷吹气体和固体燃料的机构与操作方法,使用3层套管喷枪进行风口喷吹,其中内管走煤粉、中间管缝走城市煤气、外管环缝走氧气。通过氧气与城市煤气的优先混合燃烧,促进煤粉的升温和燃烧。

6、现有技术3:公开号为cn204039421u的中国实用新型专利,公开了一种高炉混喷石油伴生天然气和煤粉的工艺设备,石油伴生天然气经预处理、加压后通过喷吹系统喷入高炉。该天然气喷吹系统设置一根输送总管和在风口平台布置的围管,从围管接出各个风口的喷吹支管。通过套筒式喷枪(内管走煤粉、外管走天然气)以及高炉风口间隔喷吹煤粉或天然气这2种方式,同时向高炉风口喷吹天然气和煤粉。

7、现有技术4:公开号为cn204039426u的中国实用新型专利,公开了一种高炉富氧喷吹天然气的工艺设备,将一根天然气喷管和一根氧气喷管经过风口的后腔,从前水腔的前端部伸出,并以一定的角度射入风口前端的炉内,这2根喷管在风口水腔内对称设置。通过氧气与天然气在风口前端(炉内)的混合燃烧,避免天然气在风口热风通道内热解形成炭黑,提高燃烧效果。

8、现有技术5:申请号为201580055083.7,发明名称为“用于在高炉中喷入替代还原剂的方法”的中国专利文献,以燃料气体(co、h2、碳氢化合物、天然气、cog)为载气(燃料气体占2-25%),将粉末状替代还原剂(煤粉)密相输送,以喷枪方式喷入高炉。通过该喷枪输送氧气,喷枪为双层套管,煤粉和输送气体走内管,氧气走环缝,通过涡流结构促进煤粉与氧气的混合;或者煤粉、输送气体由单管喷枪喷吹,氧气通过另一喷枪喷入。

9、现有技术6:申请号为201210391487.1,发明名称为“利用焦炉煤气作喷煤输送载体的高炉喷煤方法”的中国专利文献,将焦炉煤气脱水处理后加压,送至煤粉喷吹罐内,与煤粉一起混合喷出,经煤粉分配器和煤粉喷吹管路、风口喷枪喷入高炉内。

10、现有技术7:申请号为201210101057.1,发明名称为“一种高炉喷吹工艺”的中国专利文献,将转炉煤气经吸附法脱除co2,加热至400℃;焦炉煤气脱除co2和so2后再加热至400℃;将这2种处理后的气体在混合罐内混合,再加压喷入高炉炉身中部。

11、现有技术8:申请号为201110160190.x,发明名称为“一种高炉复合喷吹焦炉煤气和煤粉的工艺方法”的中国专利文献,将焦炉煤气脱焦油后加压,再经缓冲罐、煤气主管和煤气围管进入到双层套筒式喷枪的外管,煤粉进入到双层套筒式煤枪的内管,二者在喷枪出口热风通道中混合燃烧。

12、现有技术9:申请号为201080022850.1,发明名称为“用于制备合成气的方法”的中国专利文献,涉及制备包含h2和co的合成气的方法,将焦炉煤气分离为氢气和包含碳氢化合物的气体,将高炉炉顶煤气分离出富集co的气体,然后将该氢气与该富集co的气体混合,制成合成气。包含碳氢化合物的气体也作为原料气另外输入高炉中。

13、现有技术10:申请号为201410619526.8,发明名称为“利用焦炉煤气与高炉煤气联合生产天然气与液氨的方法”的中国专利文献,其技术内容之一是将焦炉煤气加压,经变温吸附脱除焦油、萘,二级加压变压吸附脱碳,三级脱硫,然后进入甲烷合成装置,再通过变压吸附得到天然气。

14、现有技术11:申请号为200810045866.9,发明名称为“一种以焦炉气和高炉气制取甲醇合成气的方法”的中国专利文献,公开了一种以焦炉气和高炉煤气为原料,制取甲醇合成气的方法,从焦炉气经过变压吸附提取h2,利用可同时吸附co和co2的吸附剂从高炉煤气中提取co和co2,再将h2、co和 co2混合配制为合成甲醇的气体。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术的上述不足,提供一种通过将钢厂副产煤气甲烷化喷入高炉替代煤炭来减少高炉炼铁过程co2排放的方法。通过将钢厂副产的焦炉煤气、转炉煤气作为气源,通过化学转化制取含ch4的煤气,再喷入高炉,最大程度地替代高炉用的煤粉和部分焦炭,从而减少高炉炼铁过程发生煤气的co2排放量。包括焦炉煤气提取氢气对转炉煤气甲烷化处理的工艺,以及将焦炉煤气提氢后的尾气脱除co2再与甲烷化气体混合,通过设计的风口喷吹机构/结构喷入高炉,进行高炉下部操作控制的方法。

2、其所要解决的技术问题可以通过以下技术方案来实施。

3、一种减少高炉炼铁过程co2排放量的方法,其特点为,包括如下步骤:

4、(1)、以焦炉煤气为原料气制取氢气,尾气脱除co2得富含甲烷气体;

5、(2)、以转炉煤气为气源,利用步骤(1)得到的氢气,加氢转化合成甲烷,获得含高浓度甲烷的煤气;

6、(3)、以步骤(1)得到的富含甲烷气体为焦炉煤气处理后尾气,以步骤(2) 获得的含高浓度甲烷的煤气为甲烷化产品气,按甲烷化产品气:焦炉煤气处理后尾气=(1~3):1的体积比进行混合,得到含甲烷、氢气和co的混合气体;

7、(4)、将步骤(3)得到的混合气体通过喷吹系统喷入高炉,替代煤粉或部分焦炭。

8、作为本技术方案的进一步改进,步骤(1)中氢气的制取,采用焦炉煤气净化达标后进入变压吸附提氢系统来提取氢气,该净化包括苯、萘、焦油以及硫的脱除,脱除的条件(要求)为萘降至50mg/nm3以下,焦油降至10mg/nm3以下,以及焦炉煤气中的有机硫降为10mg/nm3以下,烯烃组分降为<0.5%;得到的产品氢气压力≥0.8mpa。

9、也作为本技术方案的进一步改进,步骤(1)中,采用醇胺法脱除co2;co2脱除后,co体积浓度为21-22%。

10、还作为本技术方案的进一步改进,步骤(2)中,转炉煤气加氢转化合成甲烷时,按照2:7.2~2:7.6的(co+co2)/h2的摩尔比,将转炉煤气与制取的氢气进行混合,作为甲烷化反应的原料气;并按体积百分数2-3%的水/气比配入水蒸气。

11、作为本技术方案的更进一步改进,采用2-3级串联式固定床反应器,对转炉煤气进行加氢甲烷化。

12、优选的,甲烷化反应过程中产生的中压过热蒸汽,用于焦炉煤气变压吸附提氢系统和转炉煤气甲烷化合成系统中各类吸附剂、催化剂的再生塔加热热源。

13、优选的,混合气体从高炉风口喷入,喷管端口在高炉风口内的出口位置设置在煤粉喷枪端口的下游,两者间的距离控制在200-250mm。

14、优选的,高炉开始送风后,分别通过煤粉喷吹系统和混合气体喷吹系统向煤枪内管、气体喷吹管路通入吹扫气体,以防止热风倒流并对钢管冷却;

15、高炉开始投入燃料喷吹后,先后投入喷煤和投入混合气体喷吹,混合气体以<10000nm3/h的低流量喷吹;待高炉恢复正常的计划鼓风参数和炉况后,优先增加煤粉喷吹量,混合气体的喷吹量按>10000nm3/h的流量喷吹;

16、当煤粉喷吹量达到高炉可接受的水平且炉况、炉温、气流分布正常稳定后,继续增加气体喷吹量,而减少煤粉喷吹量;气体喷吹量<50nm3/t时,按 1.1-1.3nm3气体代替1kg煤粉的原则减少喷煤量;气体喷吹50-100nm3/t时,按 1.3-1.5nm3气体代替1kg煤粉的原则减少喷煤量。

17、本发明所要解决的另一技术问题在于提供一种用于实现前述方法的风口喷吹结构。

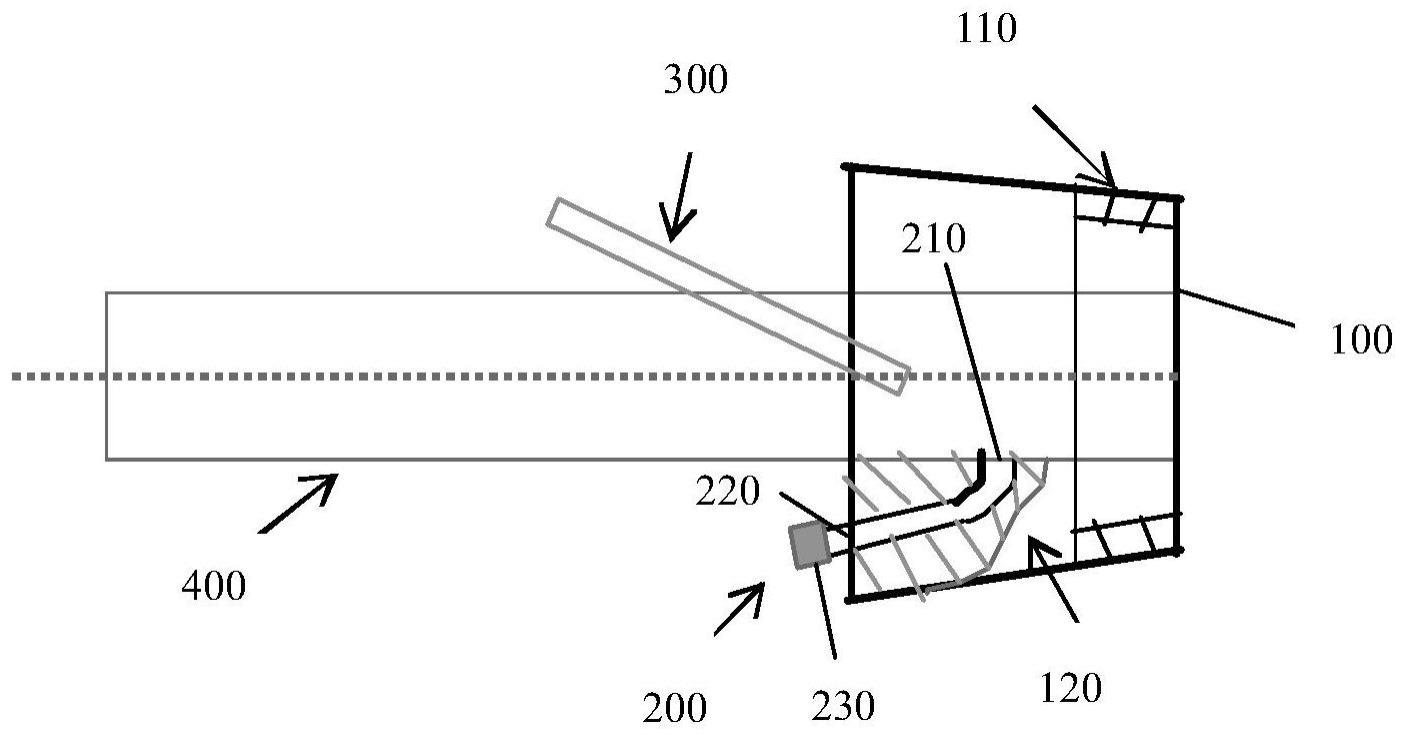

18、该结构包括高炉风口以及与高炉风口相匹配的直吹管,其特征在于,包括一段用于喷吹所述混合气体的喷管,所述喷管的一部分埋设于高炉风口的后水腔内,进气端用于接续外部的混合气体气源管路;喷管喷气端的端口与所述直吹管的内壁平齐,喷管进气端的管口与所述高炉风口的中心线呈35-40°夹角。

19、优选的,所述喷管的喷气端设在煤粉喷枪端口的气流下游(向炉内方向),两者间距离控制在200-250mm。

20、也进一步,所述高炉风口为贯流式风口。

21、本发明的技术方案中,炼钢过程产生的转炉煤气含有50-60%的co和 15-20%的co2,是甲烷合成的重要碳质气体的来源;同时,钢厂焦化过程产生的焦炉煤气含有55%的氢气、25%的ch4、5-8%的co,其中的h2是将转炉煤气中的co、co2化工转化合成ch4的氢气来源。通过催化反应工艺将转炉煤气转化为ch4,成为高炉的碳素燃料替代物,使之化学能得以充分利用。此外,焦炉煤气提氢后的尾气富含ch4,将该尾气脱除残留的co2,也成为用于高炉喷吹的含 ch4的气体燃料。

22、本发明针对富ch4煤气喷入高炉的工艺设备和高炉喷吹富ch4气体的冶炼操作,提出了一种高炉风口喷吹煤气的工艺机构和调节高炉下部参数使高炉顺行稳定、炉顶煤气co+co2吨铁发生量最小的操作方法。通过合理控制煤气、煤粉的喷吹量,以及控制适宜的高炉下部操作参数,使高炉的碳素消耗量降低。

23、进一步实现了减少高炉炼铁过程中co2的排放量。

24、本技术技术方案的有益效果如下:

25、(1)、利用转炉煤气中的co、co2作为气源,通过加氢反应转化为甲烷,使之成为高炉的气体喷吹燃料。这就使转炉煤气得到化学能的合理利用,并为高炉拓展了还原气体的来源。

26、(2)、本技术的技术方法,不是从转炉煤气中提取co、从焦炉煤气中提取 h2,再混合成煤气喷入高炉,而是将转炉煤气中的co、co2全部转化为ch4。因为ch4对煤粉的理论置换率为0.8kg/nm3,对焦炭的置换率约0.7kg/nm3,而直接喷吹co+h2的混合气体,由于其在高炉风口前基本不放热,替代煤粉和焦炭的能力很小,发挥高炉减排co2的作用较差。

27、(3)、本技术的技术方法,不是向高炉直接喷吹焦炉煤气,而是从焦炉煤气中提取h2,用于转炉煤气的甲烷化反应。因为喷吹ch4比直接喷吹焦炉煤气节约碳素的效果(焦炉煤气对焦炭的置换率约0.4-0.5kg/nm3)好很多,而且比较经济的喷吹量超过喷吹焦炉煤气(通常,天然气的喷吹量可达到100nm3/t,而焦炉煤气的喷吹量只有50nm3/t左右),代替煤粉和焦炭的能力远超过焦炉煤气。焦炉煤气中的h2在高炉内不燃烧放热,而且h2还原铁矿石的实际作用及h2利用效率都较co低。因此,从焦炉煤气中提取h2用于合成甲烷,其利用效果更佳。

28、(4)、本技术的技术方法,将焦炉煤气提h2后剩余的富含ch4的气体用于高炉喷吹,能更有效地利用焦炉煤气,发挥其更大的节煤减碳的作用。

29、(5)、本技术提出的风口水套内置喷管喷吹富含ch4气体的机构,喷管只设置在风口的后水腔内,不对风口前腔的水道结构、水流量和水流形式产生任何影响,可确保风口前腔的水速和冷却能力,保证风口长寿。而且,富含ch4气体的喷口与风口前端面有较长的距离,气体可在风口通道内进行ch4与热风的混合燃烧,着火燃烧比喷入风口前端效果好很多,能减少ch4裂解,提高气体喷吹量,也能提高其放热、代替煤粉的效果。

30、(6)、与焦炉煤气直接甲烷化,或者将焦炉煤气与转炉煤气混合后进行甲烷化相比,本技术的技术方案对焦炉煤气的处理过程简单,使甲烷化系统的流程和设备简化。从焦炉煤气提取氢气的技术成熟,而将焦炉煤气全部用于甲烷化则需要对其杂质包括苯、萘、cnhm、硫等进行彻底的处理,以防止甲烷化反应器内的催化剂因析碳、中毒等而影响转化效率。用从焦炉煤气中提取的氢气与转炉煤气混合进行甲烷化,就使甲烷化反应系统的设备、处理流程大大简化,能很好地避免焦炉煤气中杂质所带来的影响。此外,焦炉煤气中含有25%左右的ch4,它在甲烷化过程中不参与合成反应,反而容易因转化过程中ch4浓度过高增加了co+co2+h2→ch4的逆反应,降低ch4的转化率。将焦炉煤气中的ch4也参与甲烷化反应,会使反应器体积增大,降低转化生产率,增加设备投资。

31、(7)、本技术所述的高炉同时喷吹煤粉、富ch4气体的冶炼操作方法,能合理控制高炉的理论燃烧温度和炉腹煤气量,使高炉在增加气体喷吹量时,顺行稳定,压差不明显升高,喷入较多的气体,从而替代更多的煤粉或焦炭;基于物料平衡-热平衡、碳素平衡计算,综合调节高炉下部制度,合理配合煤粉与气体燃料的喷吹量,使固体燃料比降至最低,高炉炉顶煤气排出的co+co2的吨铁发生量尽可能减少。

32、本发明通过开发将钢厂副产煤气通过化工转化制取含ch4气体的工艺,和将制取的含ch4的煤气喷入高炉进行最大限度地降低碳素燃料消耗的操作技术,是解决高炉缺乏石油天然气供给和实现高炉co2减排的一种重要途径,其中钢厂炼钢过程产生的转炉煤气(含50-60%的co,15-20%的co2)是可以充分利用的重要气源。

- 还没有人留言评论。精彩留言会获得点赞!