铜表面粗化微蚀液及其使用方法与流程

1.本发明涉及一种粗化微蚀液及其使用方法,尤其涉及一种铜表面粗化微蚀液及其使用方法,属于金属表面化学处理技术领域。

背景技术:

2.在印刷线路板(pcb)的生产制程中,pcb的关键性能和可靠性主要体现在导体铜层和介电聚合物材料之间黏结的可靠性,以及在恶劣环境下仍保持有效的可靠性。整个pcb制程中涉及的铜层和介电聚合物材料层之间的粘结主要有:一是内层叠合过程中铜层和环氧树脂半固化片层之间的黏合;二是图形电路生产过程中铜层和介电聚合物材料层(如干膜、湿膜和阻焊油墨等)之间的黏合。

3.目前pcb制程中,铜层表面经化学粗化微蚀是一种最有效和普遍的能够提高铜层与介电聚合物层之间附着力的方法。当前市面上常见的粗化微蚀液(以下简称粗化液)按照主要成分可分为硫酸-双氧水体系和有机酸-氯化物体系(如甲酸-氯化铜体系),这两类药水的主要成分虽有不同,但其功能成分基本类似:均包含辅助铜离子溶解的酸、氧化剂和粗化添加剂等。上述现有粗化液处理铜面的机理是通过在不同结晶方向、晶体与晶间之间微蚀速率的差异在铜层表面形成均一的粗化形貌。但是当pcb中除了存在铜以外还存在焊锡、镍、金、银等金属时,用现有的粗化液进行处理时容易造成焊锡、镍、金、银等金属因腐蚀而变色。

4.为了解决上述技术问题,现有技术中使用的碱性微蚀液由有机碱化合物、铜离子化合物、唑类化合物和卤素化合物组成,其能够干净微蚀铜种子层并且实现对镍金属的零损伤,同时唑类化合物有助于提高微蚀稳定性和解决蚀刻过程中造成的侧蚀。现有技术中使用的另外一种碱性微蚀剂主要由烷基醇胺、铜离子源、有机酸和卤离子组成,该微蚀剂能够解决微蚀过程中造成的铜以外金属因被腐蚀而变色的问题,以及现有氯化铜-氨水体系碱性蚀刻剂在使用过程中因氨水挥发产生刺激性气味和性能不稳定的问题。但上述现有技术仍均存在一定的问题,如不能在保证其他金属不被腐蚀的情况下,同时保证铜及其合金表面形成均匀的粗化效果以及具有较快的蚀铜速率。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种铜表面粗化微蚀液及其使用方法,该粗化微蚀液能够在铜及其合金表面形成均匀的粗化效果,且不会出现因对其它金属腐蚀而造成变色的情况,同时具有较快的蚀铜速率。

6.本发明公开了一种铜表面粗化微蚀液,该粗化微蚀液包括二价铜离子源、有机胺、酸根供体、卤离子源和水溶性聚合物。

7.(一)二价铜离子源本技术中的二价铜离子源主要起氧化剂的作用,其能够为该铜表面粗化微蚀液提供有效的蚀刻速率和蚀刻的均匀性。适合本发明的二价铜离子源为氯化铜、溴化铜、氧化

铜、氢氧化铜、碱式碳酸铜、甲酸铜、乙酸铜、草酸铜、柠檬酸铜、酒石酸铜、乙二胺铜和乙醇胺铜中的至少一种。

8.从保持微蚀稳定性方面来看,二价铜离子源的浓度优选4g/l以上;从考虑铜离子浓度上升影响粗化微蚀液粗化效果来看,二价铜离子源的浓度优选100g/l以下;因此本技术中二价铜离子源的浓度为4-100g/l,进一步该二价铜离子源的浓度优选为10-60g/l。

9.(二)有机胺本技术中的有机胺均具有一定的碱性,也可称为有机碱,其主要用于溶解二价铜离子源使其中的二价铜离子释放出来,同时用于调节该粗化微蚀液的ph值。从降低粗化微蚀液粘度和提高粗化效果角度考虑,选择重均分子量不高于500的有机胺。本技术中的有机胺为含有胺基的多乙烯多胺、烷基醇胺和羟基含氮杂环化合物中的至少一种,其中烷基醇胺为单乙醇胺、二乙醇胺、三乙醇胺、n-甲基乙醇胺、n-乙基乙醇胺、n-丁基乙醇胺、n,n-二甲基乙醇胺、n,n-二乙基乙醇胺、n,n-二丁基乙醇胺、二甘醇胺、n-甲基二乙醇胺、n-丁基二乙醇胺、丙醇胺和异丙醇胺中的至少一种;其中羟基含氮杂环化合物为羟乙基吡啶和羟乙基哌嗪中的至少一种。

10.本技术中有机胺的浓度为30-450g/l,进一步优选的浓度为100-300g/l;其中当有机胺的浓度低于50g/l(尤其是低于30g/l)时,该粗化微蚀液进行蚀刻铜的速率偏低,但当有机胺的浓度高于450g/l(尤其是高于500g/l)时,该粗化微蚀液的粘度偏高,使得粗化效果下降。

11.(三)酸根供体本技术中的酸根供体均具有一定的酸性,其能够与上述有机胺之间形成稳定的缓冲体系,从而提高粗化微蚀液在工作制程中的稳定性。本技术中的酸根供体为单脂肪羧酸和有机羧酸铜盐中的至少一种,其中所述的单脂肪羧酸为甲酸、乙酸、丙酸、丁酸、丙烯酸、甲基丙烯酸、丁烯酸、异丁烯酸、羟基乙酸、乳酸、羟基三甲基乙酸、一氯乙酸、二氯乙酸、三氯乙酸、氯基丙酸、溴代乙酸和2-溴丙酸中的至少一种;其中所述的有机羧酸铜盐为甲酸铜、乙酸铜、草酸铜、柠檬酸铜和酒石酸铜中的至少一种,即可以选用前述二价铜离子源中的有机羧酸铜盐。

12.本技术中酸根供体的浓度为5-75g/l,优选的浓度为10-60g/l,其中当酸根供体的浓度低于5g/l时,形成的缓冲体系不够稳定,会降低粗化微蚀液的稳定性;当酸根供体的浓度超过75g/l时,会降低粗化微蚀液的粗化效果。此外,为了优化粗化微蚀液的粗化性能,酸根供体中的羧基摩尔数与有机胺中的胺基摩尔数之比不高于1:2。

13.(四)卤离子源本技术中的卤离子源能够提高粗化微蚀液的蚀铜速率和改善铜溶解的安定性,同时具有增加表面粗化效果的作用。本技术中的卤离子源为氯化物、溴化物和前述有机胺的卤酸盐中的至少一种。适合本技术的卤离子源中的氯化物为氢氯酸、氯化钠、氯化钾、氯化铵、氯化铁、氯化铜等;适合本技术的卤离子源中的溴化物为氢溴酸、溴化钠、溴化钾、溴化铵、溴化铁、溴化铜等。优选的,本技术中以能产生溴离子的溴化物为最佳选择,其能够有效提高微蚀速率和改善粗化效果。

14.本技术中卤离子源的浓度为0.005-100g/l,优选的浓度为0.05-50g/l。其中当卤离子的浓度低于0.005g/l,该粗化微蚀液的微蚀速率太慢,且铜表面粗化效果变差;当卤离

子的浓度高于100g/l,该粗化微蚀液的微蚀速率不会随着浓度增加而增大,同时粗化效果也不会进一步改善。因此本技术中卤离子浓度控制在0.005-100g/l为宜。

15.(五)水溶性聚合物本技术中的水溶性聚合物能够改善粗化微蚀液的粗化效果,使得粗化后铜表面的均匀性较佳。本技术中水溶性聚合物为分子链中含有胺基官能团、含氮杂环官能团和季铵阳离子基团的聚合物;且为了能够在铜表面形成均匀的粗化形貌,该水溶性聚合物的重均分子量为2000-50w,更优选的重均分子量为5000-30w(其中重均分子量是通过凝胶色谱分析以聚乙二醇换算得到的)。本技术中的水溶性聚合物为聚乙烯亚胺、聚乙烯亚胺盐、聚二甲基二烯丙基氯化铵、聚二甲基二烯丙基氯化铵共聚物、二氨基脲聚合物、聚乙烯基咪唑、聚乙烯基咪唑盐、季铵化咪唑、乙烯基咪唑与乙烯吡咯烷酮形成的共聚物中的至少一种。

16.本技术中为了能够在铜表面得到均匀的粗化效果,水溶性聚合物的用量为0.05-100ppm,更优选为0.1-50ppm。当该水溶性聚合物的用量小于0.05ppm时,该粗化微蚀液起不到粗化效果;当该水溶性聚合物的用量大于100ppm时,该粗化微蚀液的蚀刻铜速率和粗化效果均会下降。

17.本技术所述的铜表面粗化微蚀液除了包括上述五种主要成分外,其所使用的溶剂为水。此外,还可以根据需要添加适量的助剂,如消泡剂等,这是本领域技术人员所熟知的技术手段,本技术中不再赘述。

18.本技术所述的粗化微蚀液可以用于铜及铜合金表面的微蚀处理,其能够在铜及铜合金的表面形成均匀的粗化形貌,从而改善铜表面与介电聚合物之间的附着力,因此该粗化微蚀液适用于图形转移的前处理,也适用于防焊和压合前的前处理。此外,本技术所述的粗化微蚀液对焊锡、镍、金和银等金属材料基本不会产生腐蚀的情况,因此其对表面存有焊锡、镍、金和银等金属的pcb和半导体原件的制程均可适用。再者,该粗化微蚀液对金属钛和不锈钢均不会产生腐蚀的情况,因此其对市面上钛合金和不锈钢的生产及设备均可适用。

19.本技术所述的粗化微蚀液的使用温度为25-35℃,其使用工艺并没有特别的限定,优选水平喷淋工艺或浸泡工艺。其中采用喷淋工艺时,优选在粗化微蚀液温度25-35℃、喷雾压0.5-2.5kg/cm2、15-90s的条件下进行蚀刻;其中采用浸泡工艺时,优选在粗化微蚀液温度25-35℃、15-90s的条件下进行浸泡,同时可以采用鼓泡增氧的方式加快该粗化微蚀液的再生。

20.本发明的有益技术效果是:1、本发明所述粗化微蚀液使用酸根供体与有机胺复合,通过调整酸根供体中羧酸基团与有机胺中胺基基团的摩尔数之比,能够在该粗化微蚀液中形成稳定的缓冲体系;2、本发明所述粗化微蚀液使用分子链中含有胺基官能团、含氮杂环官能团和季铵阳离子基团的聚合物,能够明显改善经粗化后铜表面形貌的均匀性,优化粗化效果。

附图说明

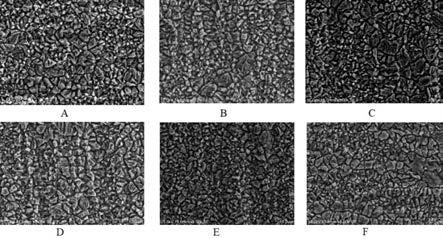

21.图1是本发明具体实施例1-6经粗化微蚀处理后铜表面的sem(扫描电镜)图;其中a、b、c、d、e、f分别对应具体实施例1、2、3、4、5、6的sem图;图2是本发明对比例1-8经粗化微蚀处理后铜表面的sem图;其中a’、b’、c’、d’、e’、f’、g’和h’分别对应对比实施例1、2、3、4、5、6、7、8的sem图。

具体实施方式

22.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

23.按照下述具体实施例和对比例中所述配比配制铜表面粗化微蚀液。

24.具体实施例1:氯化铜35g/l、单乙醇胺300g/l、甲酸35g/l、水溶性聚合物(ⅰ)50ppm、余量去离子水。

25.具体实施例2:溴化铜100g/l、二乙醇胺30 g/l、乙酸5g/l、水溶性聚合物()0.1ppm、余量去离子水。

26.具体实施例3:甲酸铜60g/l、氯化钠25g/l、单乙醇胺180g/l、二乙醇胺20g/l、甲酸10g/l、水溶性聚合物()100ppm、余量去离子水。

27.具体实施例4:乙醇胺铜52g/l、单乙醇胺100g/l、甲酸10g/l、氯化铵50g/l、水溶性聚合物()25ppm、余量去离子水。

28.具体实施例5:碱式碳酸铜10g/l、单乙醇胺225g/l、甲酸40g/l、乙二胺盐酸盐0.05g/l、水溶性聚合物()25ppm、余量去离子水。

29.具体实施例6:甲酸铜60g/l、单乙醇胺450 g/l、溴化钠0.005g/l、甲酸15g/l、水溶性聚合物()0.05ppm和余量去离子水。

30.对比例1:甲酸-氯化铜体系的粗化微蚀液,该粗化微蚀液中甲酸60g/l,甲酸钠80g/l,氯化铜25g/l。

31.对比例2:采用板明科技的硫酸-双氧水体系的粗化微蚀液bth-2063,其中硫酸浓度为90g/l,双氧水浓度为15g/l,对羟基苯磺酸钠 0.5g/l,5-氨基四唑0.5g/l。

32.对比例3(和具体实施例2横向对比,不用水溶性聚合物):溴化铜100g/l、二乙醇胺30 g/l、乙酸5g/l、余量去离子水。

33.对比例4(和具体实施例4横向对比,不用水溶性聚合物):乙醇胺铜52g/l、单乙醇胺100g/l、甲酸10g/l、氯化铵50g/l、余量去离子水。

34.对比例5(和具体实施例2横向对比,不用酸根供体):溴化铜100g/l、二乙醇胺30 g/l、水溶性聚合物()0.1ppm、余量去离子水。

35.对比例6(和具体实施例2横向对比,不用有机胺):溴化铜100g/l、乙酸5g/l、水溶性聚合物()0.1ppm、余量去离子水。

36.对比例7(和具体实施例2横向对比,羧基和胺基摩尔比大于1:2)

溴化铜100g/l、二乙醇胺30g/l、乙酸12g/l、水溶性聚合物()0.1ppm、余量去离子水。

37.对比例8甲酸50g/l、甲酸钠25g/l、醋酸铵60g/l、氯化钠25g/l、氯化铜45g/l、epominp-100015ppm。

38.上述具体实施例和对比例中所使用的水溶性聚合物i

‑ⅵ

分别为:水溶性聚合物i:sokalanhp66k巴斯夫乙烯基吡咯烷酮和乙烯基咪唑改性聚合物;水溶性聚合物ii:lutronpvi巴斯夫季胺化咪唑;水溶性聚合物iii:lugalvang35聚乙烯基亚胺;水溶性聚合物iv:聚[双(2-氯乙基)醚-alt-1,3-双[3-(二甲氨基)丙基]脲];水溶性聚合物v:聚二甲基二烯丙基氯化铵;水溶性聚合物vi:epominsp-200聚乙烯亚胺。

[0039]

将铜箔、锡板、镍板、带金手指的pcb板分别采用上述具体实施例和对比例制备所得的粗化微蚀液进行处理,其中铜箔采用覆铜板,锡板采用市售纯锡板,镍板采用0.05mm厚的镍箔。进行粗化微蚀以及其前后相关的处理工艺一般为:除油-水洗-微蚀-水洗-酸洗-烘干,其中除油一般选用5wt.%的hcl溶液进行清洗20s,处理温度为30℃;微蚀采用浸泡法进行,处理温度为25℃,且处理时间为1min;酸洗采用5wt.%的hcl溶液进行清洗15s,处理温度为30℃。

[0040]

对处理后的各种板材进行测试性能评价,其中对铜箔、锡板、镍板计算微蚀速率,带金手指的pcb板观察测试前后金面的变化;采用扫描电镜测试铜箔处理后的电镜照片。

[0041]

上述具体实施例和对比例的性能测试结果参见表1中所述,上述具体实施例和对比例的扫描电镜结果图参见说明书附图1和说明书附图2。

[0042]

表1具体实施例和对比例性能测试结果

从表1和说明书附图中可以看出,本技术中具体实施例1-6所述粗化微蚀液对铜的微蚀速率较快,而对锡、镍、金的腐蚀相对较小;同时具体实施例1-6的扫描电镜图中可以看出,铜表面的粗化形貌非常均匀,粗化效果优异。对比例1从其扫描电镜图中可以看出,铜表面的粗化形貌虽然较为均匀,但从表1中可见,粗化微蚀液对铜和锡的微蚀速率快,容易产生腐蚀,并且容易造成金变色。对比例2中粗化微蚀液虽然不会造成金变色的情况,同时其粗化后铜表面的形貌也较为均匀,但其对铜的腐蚀速率较快,同时对锡、镍均容易产生腐蚀。对比例3和对比例4均为不使用水溶性聚合物的情况,从表1中可以看出二者对铜的微蚀速率较快,同时对锡和镍相对不容易产生腐蚀,且不会使金发生变色,但从该两对比例所对应的扫描电镜图中可以看出,经处理后的铜表面的形貌不均匀,粗化效果不好。对比例5为不使用酸根供体的情况,从表1中可以看出,该粗化微蚀液虽然对锡和镍和腐蚀较小,且不会使金发生变色,但其对铜的微蚀速率较慢,同时从经粗化处理后的铜表面的扫描电镜图中可以看出,铜表面的形貌不均,粗化效果不好。对比例6为不使用有机胺的情况,同具体实施例5类似,其对锡和镍的腐蚀较小,且不会使金发生变色,但其对铜的微蚀速率较慢,同时粗化后铜表面形貌不均,粗化效果不好。对比例7为羧基和胺基摩尔比大于1:2的情况,其对锡和镍的腐蚀较小的同时不会使金发生变色,但对铜的微蚀速率较慢且粗化效果不好。对比例8中可见,其对铜的腐蚀速率与本发明对铜腐蚀速率接近,但其对锡和镍金属的腐蚀速率远高于本发明的腐蚀速率,同时其对金的腐蚀也较大,从sem图中也可见,其粗化后铜表面形貌不均,粗化效果并不好。

[0043]

从上述具体实施例和对比例的结果分析来看,使用本技术所述粗化微蚀液,既能

保证其对铜具有较快的微蚀速率,同时又不会对其他金属如锡和镍产生较大的腐蚀,也不会使金发生变色,此外还能保证经粗化后铜表面具有均匀的粗化形貌,具有优异的粗化效果,这是现有技术所不能达到的技术效果,也正是本发明的技术创新点所在。

[0044]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1