一种低温高应变速率超塑性中锰钢及其制备方法

1.本发明涉及高强钢技术领域,具体涉及一种低温高应变速率超塑性中锰钢及其制备方法。

背景技术:

2.近年来快速发展的汽车行业带来了一系列的环境污染和能源短缺等问题,环保、节能和安全成为汽车制造业的发展主题。在节省油耗和降低废气排放的诸多措施中,汽车轻量化的效果最为明显。汽车轻量化主要有两种途径:一是采用轻质材料,例如铝合金、镁合金、工程塑料及复合材料等;二是采用先进高强钢。相比于镁、铝及其合金,先进高强钢可在不增加汽车生产成本的前提下,显著降低车身重量,已成为目前汽车轻量化的主要材料。

3.含量mn为3.5~12wt.%的中锰钢退火后具有铁素体和奥氏体的复相组织,在一定的临界热处理条件下,该类钢组织中的奥氏体具有良好的机械稳定性,在塑性变形过程中能够在较大的应变范围内发生trip(transformation induced plasticity)效应,从而改善钢的强度和塑性,成为先进高强钢的典型代表。

4.然而,现有中锰钢在成形过程中面临一系列的技术难题:(1)冷加工往往会发生回弹现象,影响结构件的成形精度,有时会导致开裂;(2)冲压成形需要较大的冲压力,这不仅会对冲压设备提出挑战,更为重要的是,会加速冲压模具的磨损,增加工艺成本;(3)温热成形的成型件会出现回弹及尺寸精度难以控制的问题;(4)复杂构件生产困难。

5.近期有国内外学者报告指出,中锰钢在一定温度和应变速率下具有超塑性特征,这为解决中锰钢成形回弹和复杂构件生产困难提供了思路。超塑性(superplasticity)指的是,大约在大于0.5熔点的的温度把结晶粒度微小的材料予以拉伸变形时不发生现有材料的塑形变形机制位错、滑移而是发生晶界滑移(grain boundarysliding)并且从而对非常低的变形应力呈现表现出爆发性的延伸率(≥300%)的性质。亦即,在呈现超塑性的变形温度时材料强度较低而韧性(ductility)非常大,因此通过较小的力量就能实现复杂形状的成型或加工。

6.但是,现有中锰钢的超塑性变形条件具有两个缺点:(1)成形温度相对较高,往往在800℃以上;(2)成形速度较低,往往应变速率在10-3

/s以下。以上两点影响了中锰钢超塑性的工业化应用。

技术实现要素:

7.为解决上述技术问题,本发明提供一种低温高应变速率超塑性中锰钢及其制备方法。

8.本发明采用的技术方案是:

9.一种低温高应变速率超塑性中锰钢,中锰钢的化学成分以质量百分比计为:c:0.05~0.15%;mn:5~8%;al:0~3%;nb:0.05~0.15%;v:0.05~0.1%,其余为fe及不可避免杂质;所述中锰钢具有双相奥氏体和铁素体微观组织,所述双相奥氏体和铁素体微观

组织为均匀的等轴奥氏体和铁素体晶粒,所述等轴奥氏体和铁素体晶粒的尺寸均在0.3um以下。

10.进一步地,所述中锰钢在600℃~750℃的温度范围内,10-1

/s~10-3

/s的应变速率下延伸率大于等于400%。

11.一种上述低温高应变速率超塑性中锰钢的制备方法,包括以下步骤:

12.步骤1冶炼:按成分配比冶炼浇铸获得钢锭;

13.步骤2锻造:将钢锭加热到1100℃~1200℃,保温3~4h,锻造成钢坯;

14.步骤3低温热轧:将钢坯加热到850℃~900℃,保温1~3h,经6~7道次低温热轧,得低温热轧板;低温热轧的温度区间为600℃~800℃,总压下率为60%~70%;

15.步骤4循环淬火:将低温热轧后的钢板加热到完全奥氏体化温度700℃~800℃,保温一定时间,使之全部奥氏体化后,快速冷到室温,随后在液氮中冷却到零度以下,重复上述操作3~5次;

16.步骤5大压下率冷轧:将循环淬火后的钢板用冷轧机冷轧,冷轧压下率为85%~95%,得到具有超细马氏体微观组织的冷轧板;

17.步骤6临界热处理:将冷轧板加热至两相区温度500℃~800℃,保温3~5min,随后冷却至室温,得到低温高应变速率超塑性中锰钢。

18.进一步地,步骤3所得低温热轧板的厚度小于等于16mm,且大于等于12mm。

19.进一步地,步骤4中,加热阶段的加热速度在50℃/s以上,保温温度为50℃~100℃,保温时间和板厚的关系满足式1,冷却阶段的冷却速度在50℃/s以上,最终冷却温度在-50℃以下;t=(0.2~0.3)h式1;其中,t为保温时间,min;h为板厚,mm。

20.进一步地,步骤5得到的冷轧板的微观组织的奥氏体晶粒尺寸在1μm以下。

21.本发明的有益效果:获得低温高应变速率超塑性中锰钢的研发思路通常是晶粒细化。常用的细晶方法主要为剧烈塑性变形,如等通道转角挤压(equal channel angular pressing,ecap)、累积叠轧焊(accumulative roll bonding,arb)等。然而这些工艺技术应用到中锰钢上具有一定的局限性,其原因在于:(1)中锰钢具有较高的强度和刚度,采用剧烈塑性变形技术比较困难;(2)制备大尺寸中锰钢的成本较高,不利于工业化应用。本发明通过采用控轧控冷技术和热处理工艺相结合,获得“超细、等轴、均匀”的中锰钢微观组织,从而提高中锰钢超塑性的应变速率和降低中锰钢超塑性的最佳变形温度。

22.本发明通过以下几个方面,最终得到在600℃~750℃温度范围内、10-1

/s~10-3

/s应变速率下延伸率超过400%的低温高应变速率超塑性中锰钢,这有利于实现中锰钢超塑性的工业化应用。

23.1、首先在铸造阶段,采用nb和v微合金设计,nb的析出温度在900℃以上,nb可以在随后的锻造和热轧奥氏体化中形成nbc析出物进而抑制高温奥氏体的晶粒的长大,细化初始奥氏体晶粒尺寸,而v的析出温度在600℃左右,可以与c形成vc析出物,进而低温热轧、临界热处理和超塑性变形过程析出,抑制晶粒的长大,进而有利于提高材料的性能。本发明从成分设计上即达到了制备过程中控制高低温微观组织的目的,从而实现中锰钢微观组织的第一步细化。

24.2、然后采用低温热轧,利用轧制变形诱发铁素体相变,实现晶粒细化。

25.3、随后进行循环淬火,利用奥氏体在超细马氏体板条界形核,细化奥氏体晶粒尺

寸,并且通过多次重复形核,进一步达到晶粒细化的目的。

26.4、随后进行大压下率冷轧,利用冷轧过程大变形再次细化微观组织。大压下率冷轧能够利用强塑性变形,一方面为奥氏体形核提供驱动力,一方面部分晶粒能够在塑性变形过程被破碎,进而达到晶粒细化的效果。

27.5、最后采用冷轧,利用冷轧过程中的变形储能,进而不断再结晶,实现晶粒再次细化,最终获得“超细、等轴、均匀”的中锰钢双相奥氏体和铁素体微观组织。

28.另外,本发明充分考虑了不同厚度的中锰钢在加热过程中完全奥氏体化及避免奥氏体晶粒长大的因素,及后续冷却过程中完全马氏体相变的因素,提出了循环淬火细晶工艺关键的工艺参数,即保温时间与试样厚度的映射关系,从而进一步提高中锰钢的综合力学性能。

附图说明

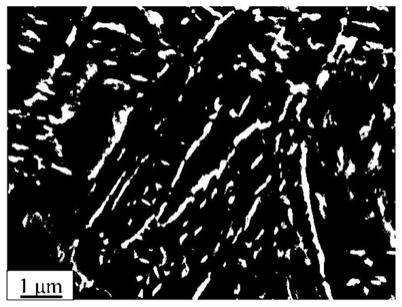

29.图1为实施例1的经低温热轧后的中锰钢的扫描电镜图。

30.图2为实施例1的经循环淬火热处理后的中锰钢的扫描电镜图。

31.图3为实施例1的经大压下率冷轧后的中锰钢的扫描电镜图。

32.图4为实施例1的经临界热处理后的中锰钢的组织金相图。

具体实施方式

33.下面结合具体实例对本发明作进一步说明,以便于对本发明的理解,但并不因此而限制本发明。

34.实施例1

35.一种低温高应变速率超塑性中锰钢,其化学成分以质量百分比计为:c为0.05wt%,mn为5.0wt%,nb为0.05wt%,v为0.05wt%,余量为fe及不可避免的杂质。所述中锰钢具有双相奥氏体和铁素体微观组织,所述微观组织为均匀的等轴奥氏体和铁素体晶粒,所述奥氏体和铁素体晶粒尺寸均在0.3um以下。

36.上述中锰钢的制备方法包括以下步骤:

37.步骤1,冶炼:通过真空熔炼,真空度约为80pa,将原料熔化和微合金化操作,浇铸得到所需铸锭;

38.步骤2,锻造:将钢锭加热到1100℃,保温3h,锻造成截面积为100mm

×

40mm钢坯;

39.步骤3,低温热轧:钢坯加热到850℃,保温1h,经6道次热轧,初始轧制温度为800℃,终轧温度600℃,总压下率为60%,随后空冷至室温,得到16mm厚低温热轧板,其微观组织如图1;

40.步骤4,循环淬火热处理:将上述低温热轧板以50℃/s速率加热到800℃,保温3.2min,然后以50℃/s速率快速冷到室温,随后在液氮中冷却到零下-50℃,分别进行3道次和5道次循环淬火,3道次后获得的微观组织如图2;

41.步骤5,大压下率冷轧:将上述循环淬火后的板材经冷轧机,进行压下率为85%的冷轧,获得冷轧板,其微观组织如图3;

42.步骤6,临界热处理:将冷轧加热至650℃,保温3min,随后水冷至室温,其微观组织如图4。

43.借助线切割制备8个10mm

×

10mm的热处理试样,用不同型号的砂纸将样品逐级研磨至光亮,随后进行电解抛光和腐蚀,进行微观组织观察。本实施案例中实验钢经3道次和5道次循环淬火后的晶粒尺寸分别为0.3μm(如图1所示)和0.21μm。

44.随后对经5道次循环淬火后试样进行高温拉伸测试,其中拉伸样采用线切割按照国标进行加工。拉伸结果如表1所示。

45.表1

46.实施例1变形温度应变速率延伸率试样1600℃10-1

/s516%试样2600℃10-3

/s875%试样3650℃10-1

/s650%试样4650℃10-3

/s980%试样5700℃10-1

/s842%试样6700℃10-3

/s1316%试样7750℃10-1

/s796%试样8750℃10-3

/s1221%

47.从表1可以看出,实验钢在600℃~750℃温度范围内,在10-1

/s~10-3

/s应变速率下获得超过400%的延伸率。

48.实施例2

49.一种低温高应变速率超塑性中锰钢,其化学成分以质量百分比计为:c为0.15wt%,mn为8.0wt%,al为3.0wt%,nb为0.15wt%,v为0.1wt%,余量为fe及不可避免的杂质。所述中锰钢具有双相奥氏体和铁素体微观组织,所述微观组织为均匀的等轴奥氏体和铁素体晶粒,所述奥氏体和铁素体晶粒尺寸均在0.3um以下。

50.上述中锰钢的制备方法包括以下步骤:

51.步骤1,冶炼:通过真空熔炼,真空度约为100pa,将原料熔化和微合金化操作,浇铸得到所需铸锭;

52.步骤2,锻造:将钢锭加热到1200℃,保温4h,锻造成截面积为100mm

×

40mm钢坯;

53.步骤3,低温热轧:钢坯加热到900℃,保温2h,经7道次热轧,初始轧制温度为800℃,终轧温度600℃,总压下率为70%,随后空冷至室温,得到12mm厚低温热轧板;

54.步骤4,循环淬火热处理:将上述热轧板以50℃/s速率加热到800℃,保温3.6min,然后以50℃/s速率快速冷到室温,随后在液氮中冷却到零下-50℃,分别进行3道次和5道次循环淬火;

55.步骤5,大压下率冷轧:将上述循环淬火后的板材经冷轧机,进行压下率为95%的冷轧,获得冷轧板;

56.步骤6,临界热处理:将冷轧加热至650℃,保温5min,随后水冷至室温。

57.借助线切割制备8个10mm

×

10mm的热处理试样,用不同型号的砂纸将样品逐级研磨至光亮,随后进行电解抛光和腐蚀,进行微观组织观察。本实施案例中实验钢经3道次和5道次循环淬火后的晶粒尺寸分别为0.24μm和0.17μm。

58.随后对经5道次循环淬火后试样进行高温拉伸测试,其中拉伸样采用线切割按照国标进行加工。拉伸结果如表2所示。

59.表2

60.实施例2变形温度应变速率延伸率试样1600℃10-1

/s587%试样2600℃10-3

/s891%试样3650℃10-1

/s569%试样4650℃10-3

/s978%试样5700℃10-1

/s732%试样6700℃10-3

/s1327%试样7750℃10-1

/s752%试样8750℃10-3

/s1286%

61.从表2可以看出,实验钢在600℃~750℃温度范围内,在10-1

/s~10-3

/s应变速率下获得超过400%的延伸率。

62.实施例3

63.一种低温高应变速率超塑性中锰钢,其化学成分以质量百分比计为:c为0.11wt%,mn为6.5wt%,al为1.4wt%,nb为0.05wt%,v为0.08wt%,余量为fe及不可避免的杂质。所述中锰钢具有双相奥氏体和铁素体微观组织,所述微观组织为均匀的等轴奥氏体和铁素体晶粒,所述奥氏体和铁素体晶粒尺寸均在0.3um以下。

64.上述中锰钢的制备方法包括以下步骤:

65.步骤1,冶炼:通过真空熔炼,真空度约为100pa,将原料熔化和微合金化操作,浇铸得到所需铸锭;

66.步骤2,锻造:将钢锭加热到1200℃,保温3h,锻造成截面积为100mm

×

40mm钢坯;

67.步骤3,低温热轧:钢坯加热到900℃,保温3h,经6道次热轧,初始轧制温度为780℃,终轧温度630℃,总压下率为70%,随后空冷至室温,得到12mm厚低温热轧板;

68.步骤4,循环淬火热处理:将上述热轧板以50℃/s速率加热到750℃,保温3.6min,然后以50℃/s速率快速冷到室温,随后在液氮中冷却到零下-60℃,进行5道次循环淬火;

69.步骤5,大压下率冷轧:将上述循环淬火后的板材经冷轧机,进行压下率为95%的冷轧,获得冷轧板;

70.步骤6,临界热处理:将冷轧加热至700℃,保温4min,随后水冷至室温。

71.借助线切割制备8个10mm

×

10mm的热处理试样,用不同型号的砂纸将样品逐级研磨至光亮,随后进行电解抛光和腐蚀,进行微观组织观察。本实施案例中实验钢的晶粒尺寸分别为0.20μm。

72.用线切割制备高温拉伸试样,测试实验钢在不同变形温度和应变速率下的高温拉伸性能,其结果如表3所示。

73.表3

74.实施例3变形温度应变速率延伸率试样1600℃10-1

/s425%试样2600℃10-3

/s685%试样3650℃10-1

/s536%试样4650℃10-3

/s891%

试样5700℃10-1

/s685%试样6700℃10-3

/s1216%试样7750℃10-1

/s821%试样8750℃10-3

/s1236%

75.从表3可以看出,实验钢在600℃~750℃温度范围内,在10-1

/s~10-3

/s应变速率下获得超过400%的延伸率。

76.实施例4

77.一种低温高应变速率超塑性中锰钢,其化学成分以质量百分比计为:c为0.05wt%,mn为8.0wt%,al为3.0wt%,nb为0.15wt%,v为0.10wt%,余量为fe及不可避免的杂质。所述中锰钢具有双相奥氏体和铁素体微观组织,所述微观组织为均匀的等轴奥氏体和铁素体晶粒,所述奥氏体和铁素体晶粒尺寸均在0.3um以下。

78.上述中锰钢的制备方法包括以下步骤:

79.步骤1,冶炼:通过真空熔炼,真空度约为80pa,将原料熔化和微合金化操作,浇铸得到所需铸锭;

80.步骤2,锻造:将钢锭加热到1100℃,保温3h,锻造成截面积为100mm

×

40mm钢坯;

81.步骤3,低温热轧:钢坯加热到900℃,保温2h,经6道次热轧,初始轧制温度为750℃,终轧温度650℃,总压下率为70%,随后空冷至室温,得到12mm厚低温热轧板;

82.步骤4,循环淬火热处理:将上述热轧板以60℃/s速率加热到700℃,保温3.6min,然后以60℃/s速率快速冷到室温,随后在液氮中冷却到零下-80℃,进行5道次循环淬火;

83.步骤5,大压下率冷轧:将上述循环淬火后的板材经冷轧机,进行压下率为95%的冷轧,获得冷轧板;

84.步骤6,临界热处理:将冷轧加热至720℃,保温4min,随后水冷至室温。

85.借助线切割制备4个10mm

×

10mm的热处理试样,用不同型号的砂纸将样品逐级研磨至光亮,随后进行电解抛光和腐蚀,进行微观组织观察。本实施案例中实验钢的晶粒尺寸分别为0.23μm。

86.用线切割制备高温拉伸试样,测试实验钢在不同变形温度和应变速率下的高温拉伸性能,其结果如表4所示。

87.表4

88.实施例4变形温度应变速率延伸率试样1600℃10-1

/s401%试样2600℃10-3

/s789%试样3750℃10-1

/s625%试样4750℃10-3

/s1001%

89.从表4可以看出,实验钢在600℃~750℃温度范围内,在10-1

/s~10-3

/s应变速率下获得超过400%的延伸率。

90.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1