耐低温油管阀门及其制备方法与流程

1.本发明属于阀门技术领域,具体涉及耐低温油管阀门及其制备方法。

背景技术:

2.阀门作为重要的配套机械产品,广泛应用于水力、火电、核电、石油化工、冶金、环保、煤炭等国民经济各领域和水利、城建等基础设施建设。马氏体耐热不锈钢材料是在阀门领域最常用的一类材料,采用该类材料生产的油管头阀门是大型石油化工装置配套的关键核心零件。油管头阀门需要承受住高压、腐蚀、氧化等恶劣条件,承受住持续冲击、疲劳等载荷,且对油管头阀门的低温冲击韧性有较高要求。但是此类油管头阀门通常采用自由锻成型,形状复杂、截面差异大,给制造带来较大困难。

技术实现要素:

3.为解决现有技术中存在的技术问题,本发明的目的在于提供耐低温油管阀门及其制备方法。

4.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

5.本发明公开了耐低温油管阀门,所述耐低温油管阀门的原材料包括以下重量百分数的组分:

6.c:0.08-0.14%,si:0.15-0.45%,mn:0.50-0.95%,p:≤0.025%,s:≤0.025%,cr:11.5-13.5%,ni:0.42-0.6%,mo:≤0.025%,v:≤0.01%,nb:≤0.05%,ti:≤0.01%,cu:≤0.2%,al:≤0.02%,h:≤0.001%,o:≤0.005%,n:≤0.05%,w:≤0.01%,b:≤0.001%,co:≤0.02%,ca:≤0.0035%;

7.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

8.同时,气体含量满足:h<1.8ppm,o≤20ppm,n≤70ppm。

9.进一步的,所述耐低温油管阀门的原材料包括以下重量百分数的组分:

10.c:0.121%,si:0.306%,mn:0.595%,p:0.013%,s:0.002%,cr:11.59%,ni:0.5%,mo:0.015%,v:0.068%,nb:0.005%,ti:0.03%,cu:0.031%,al:0.007%,h:0.00021%,o:0.0035%,n:0.031%,w:0.006%,b:0.0002%,co:0.017%,ca:0.0002%;

11.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

12.同时,气体含量满足:h<1.8ppm,o≤20ppm,n≤70ppm。

13.本发明还公开了耐低温油管阀门的制备方法,包括以下步骤:采购原材料确认

→

原材料入厂复验

→

下料

→

加热

→

锻造开坯

→

加热

→

锻造成型

→

退火

→

探伤

→

粗车

→

热处理

→

无损检测

→

硬度检验

→

取样

→

理化

→

按图加工

→

无损检测

→

成品检验

→

分光

→

包装

→

入库,其特征在于,将原材料冶炼成所需钢锭后下料得到钢坯;锻造开坯过程为三镦三拔,墩粗变形量≥1.8,拔长≥1.8,最后一火成型拔长温度控制1150℃,变形量≥35%,开坯

的加热温度按照1200℃控制;粗车后进行热处理时,先进行淬火再进行回火,淬火时,淬火温度为980℃-1050℃,第一次回火温度根据淬火情况设定,第二次回火温度至少低于第一次回火温度14℃,但不得低于621℃。

14.进一步的,所述原材料包括以下重量百分数的组分:

15.c:0.08-0.14%,si:0.15-0.45%,mn:0.50-0.95%,p:≤0.025%,s:≤0.025%,cr:11.5-13.5%,ni:0.42-0.6%,mo:≤0.025%,v:≤0.01%,nb:≤0.05%,ti:≤0.01%,cu:≤0.2%,al:≤0.02%,h:≤0.001%,o:≤0.005%,n:≤0.05%,w:≤0.01%,b:≤0.001%,co:≤0.02%,ca:≤0.0035%;

16.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

17.同时,气体含量满足:h<1.8ppm,o≤20ppm,n≤70ppm。

18.进一步的,所述原材料包括以下重量百分数的组分:

19.c:0.121%,si:0.306%,mn:0.595%,p:0.013%,s:0.002%,cr:11.59%,ni:0.5%,mo:0.015%,v:0.068%,nb:0.005%,ti:0.03%,cu:0.031%,al:0.007%,h:0.00021%,o:0.0035%,n:0.031%,w:0.006%,b:0.0002%,co:0.017%,ca:0.0002%;

20.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

21.同时,气体含量满足:h<1.8ppm,o≤20ppm,n≤70ppm。

22.进一步的,所述热处理过程中,淬火保温时间为30min+30min/in,每次回火的保温时间为30min+45min/in。

23.进一步的,所述热处理过程中,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至710℃,保温210min,随后进行第二次回火,回火温度控制在695℃,保温210min,出炉空冷。

24.进一步的,所述热处理过程中,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至725℃,保温210min,随后进行第二次回火,回火温度控制在710℃,保温210min,出炉空冷。

25.进一步的,所述热处理过程中,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至750℃,保温210min,随后进行第二次回火,回火温度控制在735℃,保温210min,出炉空冷。

26.进一步的,所述耐低温油管阀门的抗拉强度rm≥720mpa,屈服强度rp0.2≥560mpa,延伸率a≥20%,断面收缩率z≥62%,冲击功akv(-29℃)≥35j。

27.与现有技术相比,本发明的有益效果为:

28.本发明针对马氏体耐热不锈钢12cr13材料,主要通过控制原材料冶炼方式、化学成分、锻造变形量、锻造温度及热处理工艺方式改善要求,从而获得更佳的综合性能,增加生产效率及一次性合格率,合格率从原来不足60%提升至95%,减少返工的制造成本及时间。

具体实施方式

29.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人

员理解,从而对本发明的保护范围做出更为清楚明确的界定。

30.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

31.一方面,本发明公开了耐低温油管阀门的化学成分要求,本发明提供的耐低温油管阀门,其原材料包括以下重量百分数的组分:

32.c:0.08-0.14%,si:0.15-0.45%,mn:0.50-0.95%,p:≤0.025%,s:≤0.025%,cr:11.5-13.5%,ni:0.42-0.6%,mo:≤0.025%,v:≤0.01%,nb:≤0.05%,ti:≤0.01%,cu:≤0.2%,al:≤0.02%,h:≤0.001%,o:≤0.005%,n:≤0.05%,w:≤0.01%,b:≤0.001%,co:≤0.02%,ca:≤0.0035%;

33.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

34.同时,气体含量必须满足:h<1.8ppm,o≤20ppm,n≤70ppm。

35.c元素的增加,会使材料的抗拉强度、屈服强度有所提升,但焊接性能降低。

36.si元素在冶炼过程中主要作用是脱氧、还原,因此需要严格控制si含量在0.15-0.45%。

37.mn元素同样起到脱氧、还原的作用,当其含量超过一定程度,材料就具有较高的强度、硬度及耐磨性;本发明将mn元素含量控制在0.50-0.95%。

38.cr元素的含量对于提高钢的强度、硬度、抗氧化性、抗腐蚀性有着明显的效果,因此有不锈和耐热的作用;本发明将cr元素含量控制在11.5-13.5%。

39.ni元素的含量对于金相组织组织有着固溶强化的作用,本发明将ni元素含量控制在0.42-0.60%。

40.p、s含量对于提高韧性及切削加工性有着显著的效果,但易引起材料脆化,含量不易过高,本发明将p元素含量控制在≤0.025%,s含量控制在≤0.025%。

41.另一方面,本发明提供了耐低温油管阀门的制备方法,包括以下步骤:

42.采购原材料确认

→

原材料入厂复验

→

下料

→

加热

→

锻造开坯

→

加热

→

锻造成型

→

退火

→

探伤

→

粗车

→

淬火、回火

→

无损检测

→

硬度检验

→

取样

→

理化

→

按图加工

→

无损检测

→

成品检验

→

分光

→

包装

→

入库。

43.本发明的耐低温油管阀门12cr13原材料的冶炼方式可采用eaf+aod(电弧炉+氩氧脱碳)冶炼,或者采用真空感应熔炼,或者采用氧气底吹加真空脱气或氩氧脱碳冶炼。

44.本发明公开了耐低温油管阀门锻造变形量及锻造温度:钢锭开坯的加热温度按照1200℃控制,墩粗变形量≥1.8,拔长≥1.8,进行三镦三拔,最后一火成型拔长温度控制在1150℃,变形量≥35%。

45.本发明公开了耐低温油管阀门的热处理工艺方式:12cr13热处理工艺制度,一般设定淬火温度980℃-1050℃,第一次设定回火温度,根据淬火情况要求确定,第二次回火温度须至少低于第一次回火温度14℃,但不得低于621℃;保温时间按照以下设定:淬火时30min+30min/in(分钟/英寸),回火时30min+45min/in(分钟/英寸)。

46.实施例1

47.耐低温油管阀门,其原材料包括以下重量百分数的组分:

48.c:0.121%,si:0.306%,mn:0.595%,p:0.013%,s:0.002%,cr:11.59%,ni:0.5%,mo:0.015%,v:0.068%,nb:0.005%,ti:0.03%,cu:0.031%,al:0.007%,h:0.00021%,o:0.0035%,n:0.031%,w:0.006%,b:0.0002%,co:0.017%,ca:0.0002%;

49.按照gb/t 222钢的成品化学成分允许偏差及gb/t 223钢铁及合金化学分析方法执行;材料放射性控制标准按gb16487.6-2005要求执行;

50.同时,气体含量必须满足:h<1.8ppm,o≤20ppm,n≤70ppm。

51.本实施例1的耐低温油管阀门的制备方法,包括以下步骤:

52.采购原材料确认

→

原材料入厂复验

→

下料

→

加热

→

锻造开坯

→

加热

→

锻造成型

→

退火

→

探伤

→

粗车

→

淬火、回火

→

无损检测

→

硬度检验

→

取样

→

理化

→

按图加工

→

无损检测

→

成品检验

→

分光

→

包装

→

入库。

53.本实施例采用eaf+aod(电弧炉+氩氧脱碳)的工艺将12cr13原材料冶炼成所需钢锭,随后下料得到钢坯,再进行锻前加热,消除钢坯内受热不均引起的内应力,避免开裂;随后进行锻造开坯,制坯过程为:三镦三拔,镦粗

→

打方、倒棱、滚圆拔长

→

镦粗

→

滚圆

→

拔长

→

镦粗

→

滚圆

→

拔长,墩粗变形量≥1.8,拔长≥1.8,最后一火成型拔长温度控制1150℃,变形量≥35%,开坯的加热温度按照1200℃控制;随后进行加热,锻造成型,退火处理,经过探伤检测后进行粗车,粗内外径及高度,再进行热处理:先进行淬火再进行回火,淬火时,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至710℃,保温210min,随后进行第二次回火,回火温度控制在695℃,保温210min,出炉空冷;对所得锻件进行无损检测、硬度检验、本体取样、理化测试,再按图机加工,最后经过无损检测、成品检验合格后即可分光、包装、入库。

54.实施例2

55.本实施例与实施例1的区别在于,本实施例的热处理制度不同,本实施例在粗车后对锻件进行热处理,先进行淬火再进行回火,淬火时,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至725℃,保温210min,随后进行第二次回火,回火温度控制在710℃,保温210min,出炉空冷。

56.余同实施例1。

57.实施例3

58.本实施例与实施例1的区别在于,本实施例的热处理制度不同,本实施例在粗车后对锻件进行热处理,先进行淬火再进行回火,淬火时,锻件入炉后加热至1050℃,保温150min;回火时,第一次回火,锻件入炉后加热至750℃,保温210min,随后进行第二次回火,回火温度控制在735℃,保温210min,出炉空冷。

59.余同实施例1。

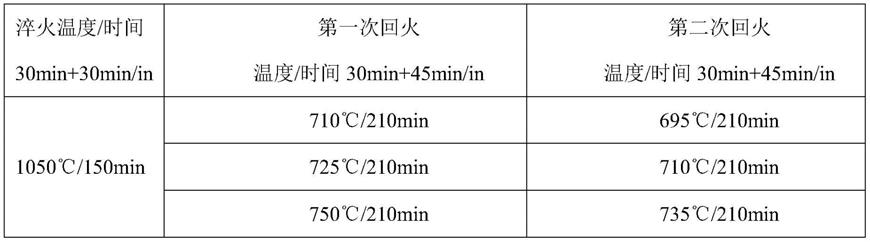

60.表1为实施例1-3的工艺参数表。

61.表1

[0062][0063]

对实施例1-3所得产品进行性能测试,测试结果如表2所示。

[0064]

表2

[0065][0066]

由表2可知,本发明制成的耐低温油管阀门,抗拉强度rm≥720mpa,屈服强度rp0.2≥560mpa,延伸率a≥20%,断面收缩率z≥62%,冲击功akv(-29℃)≥35j。

[0067]

未具体描述的部分采用现有技术即可,在此不做赘述。

[0068]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1