一种板材用硬质合金及其制备方法与流程

1.本发明属于硬质合金技术领域,具体是一种板材用硬质合金及其制备方法。

背景技术:

2.随着工业生产技术的发展,产品更新换代,大量冲制件的出现,板材模具已成为工业生产中不可缺少的重要工艺装备。板材作为模具行业应用最广的产品,既可以作为刀具,又可以作为电子、电机行业的引线框架、连接器、转、定子精密模具、五金模具、拉伸模具、粉末冶金模具等。一般采用wc-co硬质合金,客户根据所需形状尺寸通过精密磨削、wedm放电加工方式获得各类复杂形状零部件,镶嵌在模具的关键部位而制作成模具。

3.目前的板材模具材料基体组织结构均匀性较差,材质内部应力大,电加工或磨削加工过程中材质成材率低,基体或刃口会出现开裂、断裂等现象,材质使用寿命不稳定且低。通用板材材料电加工或磨削加工过程中表面腐蚀层较厚,被加工材料加工精度低。而且板材材料生产制造过程中合格率低,压制、烧结毛坯缺陷多,生产波动大,质量稳定性差。

技术实现要素:

4.本发明的目的在于提供一种板材用硬质合金及其制备方法,生产的硬质合金板材结构均匀,具有高硬度、高的抗弯强度和耐腐蚀性,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

5.根据本发明的一个方面,提供一种板材用硬质合金,包括按质量百分比计的下列组分:52.5%-70.4%的粗晶粒wc、25%-40%的细晶粒wc、3%-5%的co粉、1.5%-2%的ni粉和0.5%-1.5%的cr3c2;粘结相中co和ni的质量比为1.5-2.5:1;当co和ni的质量比大于2.5:1的时候,合金的抗腐蚀性能将有所下降;当co和ni的质量比小于1.5:1的时候,合金的硬度、抗弯强度、断裂韧性指标将有所下降;

6.所述硬质合金的密度为14.79-14.88g/cm3,硬度不小于90.5hra,抗弯强度大于3000mpa。

7.进一步地,所述粗晶粒wc粒度为1.8μm-2.8μm;细晶粒wc粒度为1.0μm-1.6μm。

8.进一步地,所述硬质合金用于制造模具或用于钛合金加工用工具。

9.进一步地,所述硬质合金用于制造电子、电机行业的引线框架、连接器、转、定子精密模具、五金模具、拉伸模具和粉末冶金模具。

10.一种板材用硬质合金的制备方法,包括下述步骤:

11.步骤一:将粗晶粒wc与co粉、ni粉和cr3c2粉混合,加入成型剂和湿磨介质进行第一次球磨;

12.步骤二:第一次球磨完成后,打开球磨筒,加入细晶粒wc,以及湿磨介质后进行第二次球磨,制粒并成型;

13.步骤三:将成型后的毛坯进行烧结,烧结温度为1440℃-1550℃;

14.步骤四:将烧结后的毛坯在真空或氢气气氛下回火处理,回火温度为450℃-550

℃,制成所述硬质合金。

15.进一步地,步骤一第一次球磨之前补入炭黑或w粉,按式:合金总碳修正量(%)=原料实际总碳含量(%)-合金理论总碳含量(%)-合金总碳量平衡修正值;

16.合金总碳量平衡修正值为0.03%-0.07%;

17.当合金总碳修正量为负数,则补入与合金总碳修正量等量的炭黑;当合金总碳修正量为正数,则补入合金总碳修正量

÷

0.0653的w粉。硬质合金中碳含量的控制是制备优质硬质合金的关键指标,当合金总碳量平衡修正值超过0.03%-0.07%的范围,制备的硬质合金将可能出现渗碳、脱碳等缺陷,直接影响硬质合金的物理性能和微观组织结构。

18.进一步地,步骤一中第一次球磨20h-40h,步骤二第二次球磨20h-30h,第二次球磨后喷雾干燥制粒并液压预成型,之后再冷等静压成型。

19.进一步地,步骤一中第一次球磨加入的成型剂为52#石蜡或peg4000,比例为每公斤硬质合金原料加入20-30g;所述湿磨介质为无水乙醇,比例为每公斤硬质合金原料加入180-280ml;

20.步骤二中加入的湿磨介质为无水乙醇,使整体比例为每公斤硬质合金原料加入250-400ml。

21.进一步地,步骤二中成型采用液压预成型,成型模具为采用普通钢制模具,模具收缩率18%-25%,压制压力40-120mpa,保压时间120-500秒;冷等静压采用的包裹材料为塑料膜、橡胶、乳胶、硅胶、聚氨酯中的一种或多种,最终保压时间3-10分钟,最终压力170-250mpa。

22.进一步地,步骤三的烧结时,450℃以前烧结时间为18-70h,450℃至最终温度的烧结时间为4-20h;当烧结时长低于规定时长时,板材产品烧结过程中会出现裂纹、气孔以及合金内部组织疏松、渗碳;烧结时间太长会引起板材产品微观结构异常夹粗和脱碳现象;

23.步骤三中烧结炉内压力3mpa-12mpa;烧结完成后在温度降至900℃-1250℃时充入氩气快速循环冷却至100℃以下出炉;

24.所述步骤四的回火处理时间为6-35h小时。

25.与现有技术相比,本发明的有益效果是:

26.本发明通过对两种类型的wc费氏粒度范围的确定和控制两种wc的混合比例,并通过加入各组元的顺序和两次球磨时间的控制,确定合适的粘接金属co、ni比例以及添加量、cr3c2的添加量、控制合金总碳量平衡修正值范围得到一种微观结构良好,具有较高的硬度和抗弯强度指标及抗腐蚀的硬质合金材质。

27.本发明硬质合金的制备方法,通过采用液压预成型结合冷等静压制最终成型,可得到压制密度均匀的无缺陷板材压坯,再通过烧结和回火处理工艺结合得到内部组织均匀一致的硬质合金毛坯。

28.本发明合金由硬质相粗晶粒wc、细晶粒wc,粘结相co和ni,以及添加剂cr3c2组成,粘接金属co和ni总含量为5%-7%的硬质合金与同等粘结金属含量的硬质合金相比,具有较高的硬度、较高的抗弯强度、优良的抗化学腐蚀性能,与目前通用硬质合金比具有高使用寿命、高生产效率、被加工零件尺寸精度高等优点。

附图说明

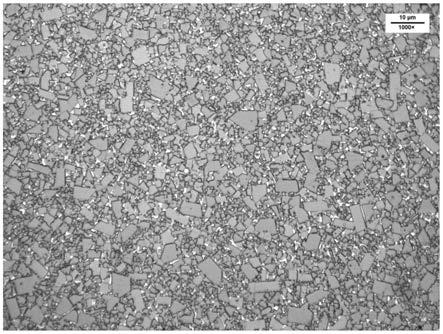

29.图1是本发明实施例1中的合金1000倍金相图;

30.图2是本发明实施例2中的合金1000倍金相图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚明白,下面通过实施例,对本发明的技术方案作进一步具体的说明。一种板材用硬质合金及其制备方法限制。

32.另外,在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本披露实施例的全面理解。然而明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。

33.根据本发明的一个总体技术构思,如图1-2所示,提供一种板材用硬质合金,包括按质量百分比计的下列组分:52.5%-70.4%的粗晶粒wc、25%-40%的细晶粒wc、3%-5%的co粉、1.5%-2%的ni粉和0.5%-1.5%的cr3c2;粘结相中co和ni的质量比为1.5-2.5:1;当co和ni的质量比大于2.5:1的时候,合金的抗腐蚀性能将有所下降;当co和ni的质量比小于1.5:1的时候,合金的硬度、抗弯强度、断裂韧性指标将有所下降;

34.硬质合金的密度为14.79-14.88g/cm3,硬度不小于90.5hra,抗弯强度大于3000mpa。

35.粗晶粒wc粒度为1.8μm-2.8μm;细晶粒wc粒度为1.0μm-1.6μm。

36.硬质合金用于制造模具或用于钛合金加工用工具。

37.硬质合金用于制造电子、电机行业的引线框架、连接器、转、定子精密模具、五金模具、拉伸模具和粉末冶金模具。

38.实施例1

39.一种板材用硬质合金制备方法如下:

40.(1)配备原料:以原料总重量计100%,取质量百分比为65.8%、费氏粒度为2.0μm的粗晶粒wc,质量百分比为4.2%的co粉,质量百分比为1.8%的ni粉,质量百分比为0.8%的cr3c2,质量百分比27.4%、费氏粒度为1.2μm的细晶粒wc;上述原料实际总碳含量为5.47%;

41.(2)补入c/w:合金总碳量平衡修正值取0.03%,合金总碳修正量(%)=原料实际总碳含量5.47%-合金理论总碳含量5.45%-合金总碳量平衡修正值0.03%=-0.01%,该数值为负数,补入占原料总重量0.01%的炭黑;

42.(3)将上述粗晶粒wc、co粉、ni粉、cr3c2和补入的炭黑置于球料比3:1(硬质合金球)的球磨机中,加入20g52#石蜡作为成型剂、180ml无水乙醇作为湿磨介质,球磨25小时;再加入上述的细晶粒wc、120ml无水乙醇球磨20小时;采用喷雾干燥工艺制粒,用大吨位液压机预压成型而后用冷等静压机压制成型;

43.(4)将上述成型后的板材毛坯进行烧结,烧结温度为1450℃,烧结工艺为450℃以前35小时,450℃至最终温度(1450℃)8小时,炉内压力12mpa;烧结完成后在温度降至1000℃时充入氩气快速循环冷却至100℃以下出炉;

44.(5)将烧结后毛坯在真空或氢气气氛下回火处理25小时,回火温度为550℃,获得硬质合金的各项性能如表1所示。

45.实施例2

46.一种板材用硬质合金制备方法如下:

47.(1)配备原料:以原料总重量计100%,取质量百分比为56.16%、费氏粒度为1.9μm的粗晶粒wc,质量百分比为4.0%的co粉,质量百分比为2.0%的ni粉,质量百分比为1.2%的cr3c2,质量百分比37.52%、费氏粒度为1.1μm的细晶粒wc;上述原料实际总碳含量为5.39%;

48.(2)补入c/w:合金总碳量平衡修正值取0.06%,合金总碳修正量(%)=原料实际总碳含量5.39%-合金理论总碳含量5.345%-合金总碳量平衡修正值0.06%=-0.015%,该数值为负数,补入占原料总重量0.015%的炭黑;

49.(3)将上述粗晶粒wc、co粉、ni粉、cr3c2和补入的炭黑置于球料比3:1(硬质合金球)的球磨机中,加入25g52#石蜡作为成型剂、150ml无水乙醇作为湿磨介质,球磨30小时,再加入上述的细晶粒wc、130ml无水乙醇球磨25小时;采用喷雾干燥工艺制粒,用大吨位液压机预压成型而后用冷等静压机压制成型;

50.(4)将上述成型后的板材毛坯进行烧结,烧结温度为1480℃,烧结工艺为450℃以前50小时,450℃至最终温度(1480℃)10小时,炉内压力10mpa;烧结完成后在温度降至1050℃时充入氩气快速循环冷却至100℃以下出炉;

51.(5)将烧结后毛坯在真空或氢气气氛下回火处理20小时,回火温度为450℃,获得硬质合金的各项性能如表1所示。

52.实施例3

53.一种板材用硬质合金制备方法如下:

54.(1)配备原料:以原料总重量计100%,取质量百分比为56.78%、费氏粒度为2.2μm的粗晶粒wc,质量百分比为4.8%的co粉,质量百分比为2.0%的ni粉,质量百分比为1.0%的cr3c2,质量百分比36.42%、费氏粒度为1.3μm的细晶粒wc;上述原料实际总碳含量为5.41%;

55.(2)补入c/w:合金总碳量平衡修正值取0.06%,合金总碳修正量(%)=原料实际总碳含量5.41%-合金理论总碳含量5.36%-合金总碳量平衡修正值0.06%=-0.01%,该数值为负数,补入占原料总重量0.01%的炭黑;

56.(3)将上述粗晶粒wc、co粉、ni粉、cr3c2和补入的炭黑置于球料比3:1(硬质合金球)的球磨机中,加入20gpeg4000作为成型剂、180ml无水乙醇作为湿磨介质,球磨35小时,再加入上述的细晶粒wc、120ml无水乙醇球磨20小时;采用喷雾干燥工艺制粒,用大吨位液压机预压成型而后用冷等静压机压制成型;

57.(4)将上述成型后的板材毛坯进行烧结,烧结温度为1500℃,烧结工艺为450℃以前55小时,450℃至最终温度(1500℃)12小时,炉内压力12mpa;烧结完成后在温度降至900℃时充入氩气快速循环冷却至100℃以下出炉;

58.(5)将烧结后毛坯在真空或氢气气氛下回火处理30小时,回火温度为550℃,获得硬质合金的各项性能如表1所示。

59.实施例4

60.一种板材用硬质合金制备方法如下:

61.(1)配备原料:以原料总重量计100%,取质量百分比为66.78%、费氏粒度为1.9μm

的粗晶粒wc,质量百分比为4.6%的co粉,质量百分比为1.8%的ni粉,质量百分比为0.8%的cr3c2,质量百分比26.9%、费氏粒度为1.1μm的细晶粒wc;上述原料实际总碳含量为5.49%;

62.(2)补入c/w:合金总碳量平衡修正值取0.03%,合金总碳修正量(%)=原料实际总碳含量5.49%-合金理论总碳含量5.47%-合金总碳量平衡修正值0.03%=-0.01%,该数值为负数,补入占原料总重量0.01%的炭黑;

63.(3)将上述粗晶粒wc、co粉、ni粉、cr3c2和补入的炭黑置于球料比3:1(硬质合金球)的球磨机中,加入25gpeg4000作为成型剂、150ml无水乙醇作为湿磨介质,球磨35小时,再加入上述的细晶粒wc、130ml无水乙醇球磨30小时;采用喷雾干燥工艺制粒,用大吨位液压机预压成型而后用冷等静压机压制成型;

64.(4)将上述成型后的板材毛坯进行烧结,烧结温度为1520℃,烧结工艺为450℃以前65小时450℃至最终温度(1520℃)20小时,炉内压力12mpa;烧结完成后在温度降至1150℃时充入氩气快速循环冷却至100℃以下出炉;

65.(5)将烧结后毛坯在真空或氢气气氛下回火处理30小时,回火温度为450℃,获得硬质合金的各项性能如表1所示。

66.表1本发明的硬质合金和常规合金性能对比

[0067][0068]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1