一种钨钼原料溶液的预处理和萃取分离方法

1.本发明涉及属于钨钼冶金领域,具体涉及一种钨钼原料溶液预处理及其萃取方法。

背景技术:

2.钨和钼作为重要的战略稀有金属,在工业上具有广泛的用途。由于镧系收缩的影响,钨和钼具有极其相似的理化性质,且经常伴生在矿石中,难于分离。钼作为钨冶金中最难去除的杂质在钨产品中获得严格的控制,如国标gb/t 10116-2007中规定apt-0中钼含量不大于2

×

10-5

。随着高品位钨资源的消耗,含钼高的低品位钨矿及二次资源成为钨冶金原料是必然趋势,也是我国钨冶金工业可持续发展的战略选择。因此,高钼含量的钨资源中钨钼的深度分离成为钨冶金中亟待解决的问题。

3.目前,工业上广泛采用的钨酸盐中除钼的方法,包括沉淀法、萃取法以及离子交换法等,都是基于钨钼亲硫性差异的分离方法。该方法的实质是在弱碱性条件下向溶液中加入s

2-,使钼酸根离子优先转化为硫代钼酸根离子,然后利用二者的性质差异采用沉淀、萃取、离子交换吸附等手段实现钨钼分离。这些方法对于低钼含量的钨酸盐溶液(mo/wo3《2%,质量比)中深度除钼具有良好效果,但是当钼含量较高时(mo/wo3》2%),上述方法在除钼效率、成本及环保等方面存在较大问题,难以满足工业生产的需求。

4.此外,基于钨、钼过氧络合物的性质差异,专利u.s.3969478提出了一种钨钼分离方法,即先用酸将钨钼混合溶液的ph酸化至0.5-4.3,然后加入双氧水进行络合,再单独用中性萃取剂如磷酸三丁酯(tbp),三烷基氧化膦(trpo)等进行选择性萃取钼,从而实现钨钼的深度分离。在此基础上,专利cn 102876906 a认为使用tbp或trpo分离时存在钨共萃量大、分相差等问题,故加入体积比1~8%的trpo到tbp中组成二元混合萃取剂进行钨钼过氧络合溶液的萃取分离,分离效果有了一定的提高。该工艺中,为了提高除钼深度,通常需要将料液放置24-48h。由于料液中双氧水的自分解以及过氧钨酸盐的不稳定性,导致在放置后溶液出现浑浊,并且在该工艺长期运行中出现第三相形成、除钼深度不够等问题。

5.溶液稳定性的问题通常可以采用往溶液中加磷的方式解决。磷元素能够与钨酸盐形成溶解度极大的磷钨杂多酸盐,即便在高酸度下也不会生成钨酸沉淀。在专利u.s.no.3969478中zelikman采用加入水溶性磷盐来提高料液的稳定性。对于含磷高的钨钼混合溶液,即采用硫磷混酸加压分解(cn 108642278 b)或磷酸分解钨矿获得的溶液,溶液中磷的含量是比较高的,因此专利cn 104711422 a和cn 104762476 a在处理高磷含钨钼混合溶液时均采用过氧络合法进行钨钼分离。这些方法在加入双氧水之前,溶液的酸度一般控制的较高(总酸度为0.5-4mol/l,优选1-3mol/l),所得料液再用磷酸三丁酯和甲基磷酸二甲庚酯的混合物或单一的磷酸三丁酯进行萃取,实现钨钼分离。但是对于含磷较低的钨钼混合溶液,通常在碱性条件下会优先同时脱除磷、砷、硅等杂质,而酸性条件下,是不利于磷的脱除的,因此额外再引入磷杂质来解决酸性钨钼混合溶液的稳定性是不可取的。

6.综上所述,含双氧水的钨钼混合溶液的制备对钨钼分离工艺的分离效果及稳定运

行是非常重要的。通常钨钼过氧络合溶液的制备过程包括三个步骤:1)溶液预酸化(ph

st1

);2)加双氧水络合;3)溶液ph调节(ph

st2

)。详细的制备参数如表1所示。

7.表1制备钨钼过氧络合溶液的参数控制

[0008][0009]

由表1可知,双氧水加入时溶液的ph是较低的(均小于4.5),此时在不含磷的钨钼混合溶液中,钨主要以偏钨酸根和钨钼杂多酸根形式存在,钼主要以七聚、八聚的同多钼酸根以及钨钼杂多酸根形式存在。偏钨酸根和钨钼杂多酸根在双氧水作用下转化成低聚合度的过氧钨酸根和过氧钼酸根比较困难,最终导致萃取过程中形成第三相,且除钼不彻底。此外,对于钨钼的铵盐混合溶液,蒸发脱氨是常用的降低溶液ph的方法,该方法可以大量降低无机酸的消耗,但是高温蒸发过程加速了仲钨酸铵(h2w

12o4010-)的转化,该物种不易与双氧水发生络合。另外,蒸发脱氨后仍会加酸调ph值3-4再进行双氧水的络合,该过程依旧会形成偏钨酸盐和杂多酸,不利于钨钼的分离。

技术实现要素:

[0010]

为解决现有钨钼萃取方法存在容易出现萃取第三相、需要长时间静置、钨钼萃取选择性不理想等技术问题,本发明第一目的在于,提供一种利于钨钼萃取分离的原料溶液预处理方法,旨在通过所述的原料的预处理,解决第三相问题,改善萃取效率和萃取选择性。

[0011]

本发明第二目的在于,提供所述的钨钼萃取分离方法,旨在改善萃取效率和萃取选择性。

[0012]

一种利于钨钼萃取分离的原料溶液预处理方法,包括以下步骤:

[0013]

(1)将待处理的钨钼混合溶液的ph控制在4.5~7.0;

[0014]

(2)向步骤(1)的溶液中添加双氧水进行络合反应;其中,所述的双氧水的添加量为钨和钼摩尔数之和的1.0倍以上;

[0015]

(3)调控步骤(2)溶液的ph为0.5~2.5,得到预处理的溶液。

[0016]

本发明克服行业内固有技术思维,创新地预先将钨钼混合溶液的ph控制在4.5~7.0后进行络合反应,再配合双氧水的用量以及后续的ph控制,可以基于全新的反应思路实现钨钼的转化,如此能够意外地有利于避免萃取过程中的第三相的形成,改善萃取的效率和分离选择性。本发明技术方案,预处理后的溶液在无需静置、无需添加磷化物下,萃取过程无需添加相调节剂仍可避免第三相的形成,能够有效简化萃取工艺,改善萃取效率,更重要的是,仍能够获得高的萃取选择性,能够利于钨钼的高效、深度分离。

[0017]

本发明中,钨钼混合溶液的类型没有特别要求,例如,其可以是包含w和mo的钠盐和/或铵盐的溶液。本发明所述的方法,不管是w和mo的铵盐以及钠盐的溶液,均可采用本发明方法实现预处理,并改善后续的萃取效率和萃取选择性。本发明中,所述的钨钼混合溶液可以是由钨酸铵、钨酸钠中的至少一种w溶液和钼酸铵、钼酸钠中的至少一种mo溶液混合得到;所述的溶液中,除允许存在所述的钨酸盐、钼酸盐外,还允许包含钨酸盐、钼酸盐相互反应的产物。

[0018]

本发明中,对钨钼混合溶液中的w、mo的浓度没有特别要求,任意比例特别是行业内难于处理的高w高mo体系也可采用本发明方法有效预处理并改善后续的萃取的分离效率和效果。

[0019]

例如,所述的待处理的钨钼混合溶液中,w浓度为1~200g/l,mo浓度为0.01~165g/l;考虑到处理工艺价值最大化,所述的w浓度进一步可以在5~200g/l之间,mo浓度可以在1~100g/l之间。

[0020]

本发明中,将待处理的钨钼混合溶液的ph控制在本发明所要求的范围内,能够意外地基于全新转化机制来规避后续的萃取第三相,利于后续的萃取效率和萃取选择性。

[0021]

作为优选,步骤(1)中,ph值的范围5.0~7.0;优选为5.5~6.5。本发明研究发现,将待处理的钨钼混合溶液的ph调控至要求值后再进行后续的双氧水络合反应,能够意外地改善后续的萃取的效率和效果。

[0022]

本发明中,可以基于现有的手段对ph进行控制。例如,采用无机酸调控ph。作为优选,所述的所述的无机酸为硫酸、盐酸、硝酸中的至少一种。

[0023]

本发明中,所述的双氧水为h2o2的水溶液,所述的双氧水中,h2o2的浓度例如为1~40wt%,优选为20~30wt%。

[0024]

步骤(2)中,所述的双氧水(以h2o2计)的添加量为钨和钼摩尔数之和的1.0~2.5倍,优选为1.5~2.5倍。

[0025]

本发明中,络合反应的温度为20~40℃。例如,可以预先将步骤(1)的溶液控制在该温度范围内,然后再添加双氧水进行络合反应。反应过程中,可以保温在所述的温度范围内。

[0026]

本发明中,络合反应后,进一步控制反应体系的ph至所要求的范围,如此有助于协同改善后的萃取行为,改善萃取分离效率和分离选择性。

[0027]

作为优选,步骤(3)中,所述的ph为1.0~2.0。

[0028]

本发明还提供了一种钨钼萃取分离方法,采用本发明所述的预处理方法将待处理的钨钼混合溶液制成预处理的溶液;随后采用萃取有机相对预处理的溶液进行萃取,获得富集有mo的负载有机相和富集有w的萃余液。

[0029]

本发明中,得益于所述的原料溶液的预处理,能够改善萃取的效率和萃取分离选择性。

[0030]

本发明中,所述的萃取可以基于现有手段实现。

[0031]

作为优选,萃取有机相中含有萃取剂和稀释剂;

[0032]

优选地,所述的萃取剂包括磷酸三丁酯(tbp)、三烷基氧化膦(trpo)中的至少一种;进一步优选为三丁酯和三烷基氧化膦的混合物;更进一步优选为体积比为20~80:1~10的三丁酯和三烷基氧化膦的混合物。本发明中,通过本发明所述的样品预处理,能够有效

解决第三相的问题,采用单一的trpo也能够有效避免第三相出现。再此基础上,可以进一步添加一些其他的协同萃取成分如tbp,进一步提升协同萃取率。

[0033]

本发明中,所述的稀释剂可以是行业内公知的能够溶解分散萃取剂的成分,例如,所述的稀释剂为磺化煤油,航空煤油中的至少一种;

[0034]

所述的萃取有机相中,萃取剂的体积含量可根据萃取要求进行调整,例如可以为4~90%;进一步优选为20~90%。更进一步优选,所述的萃取有机相中,所述的trpo的体积含量为1~10%,所述的trpo小于或等于80%(优选为20~80%);余量为稀释剂。

[0035]

萃取过程中的相比可根据萃取需要进行调整,例如可以为1:10~10:1;

[0036]

本发明方法,所述的萃取方式没有特别要求,例如行业内公知的错流、并流、分馏、逆流萃取等萃取方法均可应用至本发明中,且均能够有效规避第三相的形成。

[0037]

本发明中,所述的萃取方式优选为逆流萃取,且萃取的级数可根据萃取需要调整,例如,可以是1~20级,考虑到处理效率,其萃取级数可以进一步为4~15级。

[0038]

本发明一种钨钼的萃取分离方法,包括下述步骤:

[0039]

第一步:用无机酸将钨钼混合溶液酸化至溶液ph为4.5~7.0,优选为5.0~7.0;进一步优选为5.5~6.5;

[0040]

第二步:向酸化的钨钼混合溶液中加入双氧水进行络合反应获得钨钼过氧络合溶液;所述的双氧水的添加量为钨和钼摩尔数之和的1.0~2.5倍,优选1.5~2.5。

[0041]

第三步:在用无机酸对钨钼过氧络合溶解进行调酸至溶液的ph为0.5~2.5,优选1.5~2。

[0042]

第四步:萃取:

[0043]

采用包含磷酸三丁酯(tbp)、三烷基氧化膦(trpo)的萃取有机相进行萃取分离,获得富集有mo的负载有机相和富集有w的萃余液。

[0044]

本发明技术方案中,通过所述的参数条件的预处理工艺,可以基于以下的全新机制规避后续萃取的第三相,能够改善萃取效率和萃取选择性。

[0045]

有益效果

[0046]

本发明研究阐明了钨钼萃取第三相形成的机制,且进一步研究发现基于所述的预处理工艺参数的联合,能够意外地基于全新的转化机制,能够规避后续的第三相形成,可以在无需静置、无需磷溶液稳定剂下,即可直接进行萃取,且可以避免第三相,避免长时间放置带来的沉淀风险,可有效改善萃取的效率和萃取分离的选择性。

附图说明

[0047]

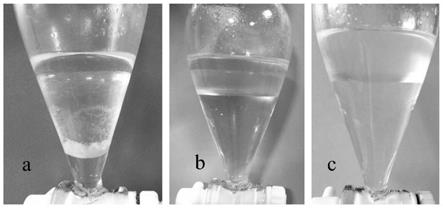

图1为实施例1不同组萃取平衡的图片;

[0048]

图2为实施例2不同组萃取平衡的图片。

[0049]

图3为w-h2o系的物种分布图([w]=0.25m,25℃)。

[0050]

图4为w-mo-h2o系物种分布图([w]=0.5m,[mo]=0.15m,25℃,其中w-mo杂多酸物种的占比以mo计算)。

具体实施方式

[0051]

下面通过实施例具体说明本发明的实施方式,以下实施例旨在说明本发明而不是

对本发明的进一步限定。

[0052]

考察第三相形成时,采用的溶液为单一的钨酸盐溶液。因为钼的引入会导致trpo优先萃取钼,所有在单级萃取实验中难以观测到第三相的形成。

[0053]

实施例1

[0054]

(1-1)用去离子水溶解一定量的钨酸钠后,先用硫酸酸化至ph为3.55,加入双氧水,双氧水的用量为钨摩尔量的2倍,再用硫酸酸化至ph为1.50,获得的钨酸钠溶液含w 79g/l。用有机相组成为4%trpo+96%煤油(体积百分比)的萃取体系在相比为1:1条件下处理该溶液,萃取完成后观测到有第三相生成,如下图1a。

[0055]

(1-2)在上述(1-1)实施例中,仅改变有机相组成4%trpo+60%tbp+36%煤油(体积百分比),萃取完成后没有观测到第三相生成,如下图1b。

[0056]

(1-3)在上述(1-1)实施例中,仅改变第一步酸化的ph为6.54,萃取完成后没有观测到第三相生成,如图1c。

[0057]

实施例2

[0058]

(2-1)用去离子水溶解一定量的钨酸钠后,先用硫酸酸化至ph为2.51,加入双氧水,双氧水的用量为钨摩尔量的1倍,再用硫酸酸化至ph为1.80,获得的钨酸钠溶液含w60g/l。用有机相组成为4%trpo+96%煤油(体积百分比)的萃取体系在相比为1:1条件下处理该溶液,萃取完成后水相平衡ph为2.13,观测到有大量的第三相生成,如图2。

[0059]

(2-2)在上述(2-1)实施例中,仅改变第一步酸化的ph为3.54,萃取完成后水相平衡ph为2.14,观测到较多的第三相生成。

[0060]

(2-3)在上述(2-1)实施例中,仅改变第一步酸化的ph为4.58,萃取完成后水相平衡ph为2.13,基本没有第三相生成。

[0061]

(2-4)在上述(2-1)实施例中,仅改变第一步酸化的ph为5.47,萃取完成后水相平衡ph为2.14,没有观测到第三相生成。

[0062]

(2-5)在上述(2-1)实施例中,仅改变第一步酸化的ph为6.50,萃取完成后水相平衡ph为2.14,没有观测到第三相生成。

[0063]

实施例3

[0064]

(3-1)用去离子水溶解一定量的钨酸钠后,先用硫酸酸化至ph为3.55,加入双氧水,双氧水的用量为钨摩尔量的0.5倍,再用硫酸酸化至ph为1.80,获得的钨酸钠溶液含w 100g/l。用有机相组成为4%trpo+96%煤油(体积百分比)的萃取体系在相比为1:1条件下处理该溶液,萃取完成后水相平衡ph为2.10,观测到有大量的第三相生成。

[0065]

(3-2)在上述(3-1)实施例中,仅改变双氧水的用量为钨摩尔量的2.5倍,萃取完成后水相平衡ph为2.12,观测到较多的第三相生成。

[0066]

(3-3)在上述(3-1)实施例中,仅改变第一步酸化的ph为6.55,萃取完成后水相平衡ph为2.13,观测到较多的第三相生成。

[0067]

(3-4)在上述(3-3)实施例中,仅改变双氧水的用量为钨摩尔量的2.5倍,萃取完成后水相平衡ph为2.14,没有观测到第三相生成。

[0068]

实施例4(不同ph

st1

对除钼深度的影响)

[0069]

配制含钼的钨酸钠溶液(溶液获得方式:称取一定量分析纯的钼酸钠(na2moo4·

2h2o)和钨酸钠(na2wo4·

2h2o)试剂溶解于去离子水中),用硫酸酸化,第一步酸化控制溶液

ph

st1

为3.50,4.50,5.50,6.50,h2o2用量为钨钼的摩尔总量的2.0倍,第二步酸化控制ph2为1.50,获得4个钨钼过氧络合溶液(水相),其中:1#含w 101.2g/l,mo 15.89g/l;2#含w 100.7g/l,mo 15.52g/l;3#含w 100.2g/l,mo 16.25g/l;4#含w 100.8g/l,mo 15.68g/l。将该溶液直接采用以下的萃取剂进行萃取:

[0070]

萃取剂组成:4%trpo+60%tbp+36%煤油(体积百分比)。

[0071]

萃取试验:上述有机相与水相在相比2/1的条件下进行6级逆流萃取。萃取过程均没有出现第三相,萃取结果见表4。

[0072]

表4第一步酸化ph对除钼深度的影响(6级逆流萃取)

[0073][0074]

实施例5(放置时间对除钼深度的影响)

[0075]

配制含钼的钨酸钠溶液(溶液获得方式:称取一定量分析纯的钼酸钠(na2moo4·

2h2o)和钨酸钠(na2wo4·

2h2o)试剂溶解于去离子水中),用硫酸酸化,第一步酸化控制溶液ph

st1

为3.52,4.63,5.51,6.47,h2o2用量为钨钼的摩尔总量的2.0倍,第二步酸化控制ph2为1.50,获得4个钨钼过氧络合溶液(水相),其中:1#含w 101.5g/l,mo 15.84g/l;2#含w102.7g/l,mo 15.82g/l;3#含w 101.4g/l,mo 16.04g/l;4#含w 103.1g/l,mo 16.18g/l。将该溶液经过放置不同时间(0h,6h,12h,24h)后采用以下的萃取剂进行萃取:

[0076]

萃取剂组成:4%trpo+60%tbp+36%煤油(体积百分比)。

[0077]

萃取试验:上述有机相与水相在相比1/1的条件下进行6级错流萃取。萃取过程均没有出现第三相,萃取结果见表5。

[0078]

表5不同ph值下放置时间对除钼深度的影响(6级错流萃取)

78.1g/l,mo 0.0034g/l,mo/wo3=3.80

×

10-5

。

[0096]

实施例10

[0097]

用纯水溶解一定量的钼酸钠和钨酸钠试剂配制含钼的钨酸钠溶液,用硫酸酸化,第一步酸化控制溶液ph

st1

5.82,h2o2用量为钨钼的摩尔总量的2.0倍,第二步酸化控制ph

st2

1.5,获得钨钼过氧络合溶液,其中含w 5.8g/l,mo 0.01g/l。

[0098]

萃取剂组成:1%trpo+30%tbp+69%煤油(体积百分比)。

[0099]

萃取试验:上述有机相与水相在相比1/4的条件下进行4级并流萃取,萃余液中含w 5.1g/l,mo 0.0005g/l,mo/wo3=7.78

×

10-5

。

[0100]

实施例11

[0101]

用纯水溶解一定量的钼酸钠和钨酸钠试剂配制含钼的钨酸钠溶液,用硝酸酸化,第一步酸化控制溶液ph

st1

6.32,h2o2用量为钨钼的摩尔总量的2.0倍,第二步酸化控制ph

st2

2.0,获得钨钼过氧络合溶液,其中含w 80.8g/l,mo 10.2g/l。

[0102]

萃取剂组成:5%trpo+60%tbp+35%煤油(体积百分比)。

[0103]

萃取试验:上述有机相与水相在相比2/1的条件下进行6级分馏萃取,萃余液中含w 81.1g/l,mo 0.0021g/l,mo/wo3=2.05

×

10-5

。

[0104]

实施例12

[0105]

用纯水溶解一定量的钼酸钠和钨酸钠试剂配制含钼的钨酸钠溶液,用硫酸酸化,第一步酸化控制溶液ph

st1

5.54,h2o2用量为钨钼的摩尔总量的2.0倍,第二步酸化控制ph

st2

1.50,获得钨钼过氧络合溶液,其中含w 101.8g/l,mo 16.21g/l。

[0106]

萃取剂组成:4%trpo+60%tbp+36%煤油(体积百分比)。

[0107]

萃取试验:上述有机相与水相在相比2/1的条件下进行6级逆流萃取,萃余液中含w 103.9g/l,mo 0.0034g/l,mo/wo3=2.71

×

10-5

。

[0108]

对比例1

[0109]

与实施例12相比,区别仅在于第一步酸化的ph

st1

为3.51,采用同样的萃取过程,萃余液中含w 103.5g/l,mo 0.075g/l,mo/wo3=5.94

×

10-4

。

[0110]

实施例13

[0111]

和实施例12相比,区别仅在于,萃取剂组成为4%trpo+96%煤油(体积百分比)。萃取过程未出现第三相,萃余液中含w 102.5g/l,mo 0.0127g/l,mo/wo3=9.83

×

10-5

。

[0112]

对比例2

[0113]

和实施例13相比,区别仅在于,ph

st1

为3.5。萃取过程在第五、六级出现第三相,萃余液中含w 96.8g/l,mo 0.121g/l,mo/wo3=9.91

×

10-4

。

[0114]

原理分析:

[0115]

通常在单一的w-h2o体系中,钨的物种分布与ph的关系如图3所示。

[0116]

当ph》8.5时,溶液中钨以wo

42-形式存在;酸化至ph《8.5,wo

42-开始聚合形成仲钨酸根w6o

216-,w7o

246-,h2w

12o4210-等,铵盐溶液中就会有沉淀形成。通常在快速酸化过程中,上述的h2w

12o4010-是不会生成的,因为该物种的转化通常需要高温(》80℃)或长的时间(数小时乃至数天)。继续酸化至溶液ph《5.5时,溶液中开始有偏钨酸根h2w

12o406-形成,当2《ph《4时,溶液中的钨基本上以偏钨酸根形式存在。上述反应历程在钨钼的混合溶液中基本上是一致的,唯一的不同是,钨在形成上述的物种外,还会与钼形成w-mo杂多化合物,相关物种的具

体分布如图4所示。

[0117]

从图4可知,钨钼混合溶液酸化时,除了同多钨酸盐的形成,还形成了众多的杂多化合物。当ph《8时,溶液中开始生成w-mo杂多化合物,并且随着ph的降低,w-mo杂多化合物中的mo/w原子比不断增大,即mow6o

246-(ph8.0),mo2w5o

246-(ph7.8),mo3w4o

246-(ph7.4),mo4w3o

246-(ph7.2),mo5w2o

246-(ph4.6),mo6wo

246-(ph3.8)。

[0118]

第三相的形成主要是trpo与未络合同多钨酸盐形成的配合物,在上述众多同多钨酸盐中,偏钨酸根对双氧水的活性是最弱的,其与过氧配体的交换最难,且反应过程缓慢,因此在ph《4的偏钨酸盐溶液中,很难实现钨的彻底络合,故使得萃取过程形成第三相。前期研究表明随着trpo的浓度增加,第三相形成增加。tbp的加入能够有效避免第三相的形成,但是在长期的连续运转实验中,依旧会有第三相的累积。这主要是始终没有避免偏钨酸盐的形成,使得钨未完全络合,最终导致三相萃合物的累积。此外,酸化过程生成的mo/w原子比较高的杂多化合物如mo5w2o

246-,mo6wo

246-是导致萃取过程钨钼分离深度差的主要原因。此类杂多化合物结合了大量钼,相比于mo/w原子比较低的杂多酸更难解聚和络合,使其难以形成易萃取的过氧钼酸盐。因此,本发明提供的方法在高的ph范围内(4.5-7)进行钨钼的双氧水络合,能够有效的避免偏钨酸根和mo/w原子比较高的杂多化合物的形成,实现钨钼物种与双氧水的高效络合,从而避免第三相的形成,并提高钼的深度分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1