一种长寿命的高炉出铁沟的制作方法

1.本实用新型涉及高炉出铁沟技术领域,尤其涉及一种长寿命的高炉出铁沟。

背景技术:

2.高炉出铁沟是高炉炉前的重要设施,其主要作用是缓冲高炉出铁口喷出的渣铁,实现渣铁分离,并进一步将渣铁分别输送至铁水包和冲渣粒化设施。实际生产中,出铁沟的工作环境极为恶劣,例如高温铁水和熔渣的频繁冲刷及侵蚀以及间歇出铁的剧烈热震作用等。出铁沟在工作时处于高温的环境中,需要对其及时进行降温冷却,而现有冷却方式多采用自然冷却或风冷,效果和效率较低,同样易使出铁沟受到损伤,极大缩短了出铁沟的使用寿命,不利于高炉的正常有序生产。另外,出铁沟在使用过程中由于一侧是高温铁水,一侧又对其进行降温,如此容易发生铁沟中间纵向开裂进而发生漏铁问题。

3.发生开裂的原因主要是铁沟的工作层的内侧浸泡在温度高达1450℃左右高温铁水中,耐火材料发生较大的热膨胀,而工作层的外侧需要经历降温操作,上表面温度一般只有300℃左右,其线性膨胀量显然远小于工作层内侧。因此外侧会受到内侧横向拉力而开裂。随着使用时间的延长,裂缝支部向内侧发展,并最终会导致工作层的断裂,使铁水从裂缝中钻过去,影响铁水收集。

技术实现要素:

4.针对上述问题,本实用新型提供了一种长寿命的高炉出铁沟。

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种长寿命的高炉出铁沟,包括由外到内依次设置的外钢壳、填充层、隔热保温层、永久耐火层以及主沟体;所述隔热保温层、所述永久耐火层以及所述主沟体均为u形,所述永久耐火层的两侧的内侧壁上对称设置有u形凸起,所述主沟体浇铸在所述永久耐火层内,且所述主沟体的外侧壁的两侧与所述u形凸起相对应的位置处设置有u形凹槽,所述u形凸起嵌装在所述u形凹槽内。

7.优选地,所述永久耐火层的外侧壁上间隔设置有散热翅片,所述散热翅片的一端与所述永久耐火层一体连接,所述散热翅片的另一端与所述隔热保温层固定连接;所述散热翅片为长条形,从所述永久耐火层的头端延伸到所述永久耐火层的尾端。

8.优选地,相邻两个所述散热翅片、所述永久耐火层以及所述隔热保温层之间形成环形的空腔,多个所述空腔的靠近高炉出口的一端密封连接有进水管,所述空腔的另一端密封连接有出水管,多根所述进水管远离所述空腔的一端均连通于进水总管,多根所述出水管均连通于出水总管,所述进水总管与所述出水总管分别连通在冷却水箱的两端;所述进水总管与所述冷却水箱之间设置有循环水泵。

9.优选地,所述散热翅片的横截面为三角形。

10.优选地,所述进水总管与所述出水总管结构相同且均为u形。

11.优选地,所述主沟体的两端高于所述永久耐火层且向两侧延伸到与所述外钢壳相

交。

12.优选地,所述主沟体的厚度不小于1米。

13.与现有技术相比,本实用新型的有益效果为:u形凹槽的设置,能够在主沟体外侧的线性膨胀量小于主沟体内侧的线性膨胀量而被迫向外拉伸时,缓冲掉向两侧的拉力,相当于预先留有豁口,避免主沟体再开裂,如此能有效延长主沟体的使用寿命;散热翅片的设置,将隔热保温层与永久耐火层之间分隔成多个空腔,便于冷却水直接从空腔内流过形成降温回路,同时散热翅片两侧接触冷却水,降温更快;多个降温回路相对于螺旋形的降温回路而言,降温更快;散热翅片支撑在隔热保温层与永久耐火层之间,使支撑效果更好;散热翅片为三角形,相对于现有较薄的散热翅片而言,便于永久耐火层的温度向散热翅片传递,从而提高降温效果。

附图说明

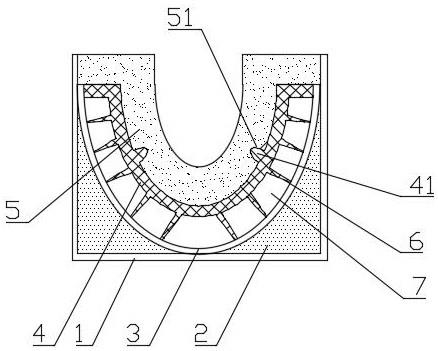

14.图1为本实用新型的一种长寿命的高炉出铁沟的整体结构示意图。

15.图2为本实用新型的一种长寿命的高炉出铁沟的侧视图。

16.图3为本实用新型的一种长寿命的高炉出铁沟的进水总管的结构示意图。

具体实施方式

17.为使对本实用新型的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

18.请结合参照图1、图2和图3,本实用新型一实施例的一种长寿命的高炉出铁沟,包括由外到内依次设置的外钢壳1、填充层2、隔热保温层3、永久耐火层4以及主沟体5;隔热保温层3、永久耐火层4以及主沟体5均为u形,永久耐火层4的两侧的内侧壁上对称设置有u形凸起41,主沟体5浇铸在永久耐火层4内,且主沟体5的外侧壁的两侧与u形凸起41相对应的位置处设置有u形凹槽51,u形凸起41嵌装在u形凹槽51内。

19.在一实施例中,隔热保温层3、永久耐火层4以及主沟体5均为u形,相对于矩形而言,在搭建高炉铁沟时,能够有效节省材料的使用。另外, 在外钢壳1与隔热保温层3之间填充有填充层2,起到有效的支撑作用,防止隔热保温层3变形。永久耐火层4两侧设置u形的凸起,能够便于主沟体5浇铸时直接浇铸出u形凹槽51,不用另外设置模具。u形凹槽51的设置,能够在主沟体5内承接渣铁水而膨胀后分散热应力,将由于内侧受热膨胀产生的热应力在u形凹槽51处缓冲掉,从而能有效避免主沟体5外侧因温度差而产生开裂,从而延长了主沟体5的使用寿命。

20.优选地,永久耐火层4的外侧壁上间隔设置有散热翅片6,散热翅片6的一端与永久耐火层4一体连接,散热翅片6的另一端与隔热保温层3固定连接;散热翅片6为长条形,从永久耐火层4的头端延伸到永久耐火层4的尾端。散热翅片6的设置,便于主沟体5和永久耐火层4散热。

21.如图1和图2所示,优选地,相邻两个散热翅片6、永久耐火层4以及隔热保温层3之间形成环形的空腔7,多个空腔7的靠近高炉出口的一端密封连接有进水管8,空腔7的另一端密封连接有出水管9,多根进水管8远离空腔7的一端均连通于进水总管10,多根出水管9均连通于出水总管11,进水总管10与出水总管11分别连通在冷却水箱12的两端;进水总管

10与冷却水箱12之间设置有循环水泵13。

22.在本实施例中,空腔7的形成可以给冷却水提供流通通道,多个散热翅片6与永久耐火层4以及隔热保温层3相互配合连接,如此能形成多个冷却水流通通道,此时再搭配外部的进水管8、出水管9、循环水泵13以及冷却水箱12,形成多个独立的环形闭合的冷却水循环系统,从而分别对对应的每个空腔7的内侧侧壁进行水冷降温,水冷降温能够有效保护高炉铁沟的耐火能力,如此仅以延长了高炉铁沟的使用寿命。本使用新型的多个空腔7形成的多个独立的水冷回路,相对于现有的在永久耐火层4两侧设置螺旋盘管进行水冷的方式而言,一方面使降温更加均匀,且覆盖整个永久耐火层4,降温覆盖面积全,且每一个空腔7内均流入的是初始冷却水,且为直线流通,与螺旋盘管相比,空腔7内的冷却水流经的路径短,且仅对空腔7内侧壁进行降温,因此在铁沟后端时,水温相对较低,从而其能够进行热交换越多,且速度快,因此能够提高降温效率。另外,多个散热翅片6形成的空腔7直接进行降温,增大了换热面积,也能提高降温效率。

23.如图1所示,优选地,散热翅片6的横截面为三角形,相当于散热翅片6为三棱柱形,一方面散热翅片6厚度较厚,且均布在永久耐火层4与隔热保温层3之间,能够起到良好的支撑作用,保证永久耐火层4外侧受力均匀,避免在浇筑主沟体5时永久耐火层4变形。同时三棱柱形的散热翅片6,由于其厚度较厚,更便于永久耐火层4的热量向散热翅片6上传递,从而更便于水冷降温时进行热交换,如此能有效提高换热降温效率。

24.如图3所示,优选地,进水总管10与出水总管11结构相同且均为u形,便于冷却水从进水总管10分别向各个进水管8内注入冷却水,也便于多个出水管9内的冷却水向出水总管11内汇聚并流会冷却水箱12。

25.如图1所示,优选地,主沟体5的两端高于永久耐火层4且向两侧延伸到与外钢壳1相交,保证铁沟上端也具有耐火能力,从而在渣铁水进入到铁沟内并向外飞溅到铁沟两侧时有效保护铁沟。

26.优选地,主沟体5的厚度不小于1米,保证主沟体5能够使用较长的时间。

27.本实用新型在使用时,利用高炉铁沟的主沟体5输送渣铁水,利用u形凹槽51能分散缓冲掉主沟体5内侧温度较高产生的热应力,有效保护主沟体5,避免其在热应力下开裂,从而有效提高使用寿命。在主沟体5内流入渣铁水时,启动循环水泵13,将冷却水泵入到进水总管10并分别通过进水管8流入对应的空腔7内,对整个铁沟进行降温,冷却水经过空腔7后流入到出水管9并汇聚到出水总管11内流入冷却水箱12形成循环。此时,一方面实现了快速降温,提高铁沟的使用功能寿命,另一方面能避免水资源浪费。

28.由上所述,本实用新型的一种长寿命的高炉出铁沟,u形凹槽的设置,能够在主沟体外侧的线性膨胀量小于主沟体内侧的线性膨胀量而被迫向外拉伸时,缓冲掉向两侧的拉力,相当于预先留有豁口,避免主沟体再开裂,如此能有效延长主沟体的使用寿命;散热翅片的设置,将隔热保温层与永久耐火层之间分隔成多个空腔,便于冷却水直接从空腔内流过形成降温回路,同时散热翅片两侧接触冷却水,降温更快;多个降温回路相对于螺旋形的降温回路而言,降温更快;散热翅片支撑在隔热保温层与永久耐火层之间,使支撑效果更好;散热翅片为三角形,相对于现有较薄的散热翅片而言,便于永久耐火层的温度向散热翅片传递,从而提高降温效果。

29.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型

的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1