一种轧辊浇注合箱定位装置的制作方法

1.本实用新型涉及轧辊制造技术领域,具体为一种轧辊浇注合箱定位装置。

背景技术:

2.现今轧辊是轧机上使金属产生连续塑性变形的主要工作部件和工具,而轧辊浇注完成后,需要将轧辊辊磨和底箱进行合模,定位装置则是在合模作业过程中,起到辅助定位的作用。

3.市场上的轧辊浇注合箱定位装置,以往轧辊辊模浇注完毕后,天车吊起辊模与底箱合箱时靠经验和眼睛来进行控制,眼睛看不准确时,生产过程中会出现反复合箱的情况,如果合箱时间过长,会导致轧辊质量受到严重影响,同时会给合箱操作工带来额外的工作量和安全隐患。

技术实现要素:

4.本实用新型的目的在于提供一种轧辊浇注合箱定位装置,以解决上述背景技术中提出的以往轧辊辊模浇注完毕后,天车吊起辊模与底箱合箱时靠经验和眼睛来进行控制,眼睛看不准确时,生产过程中会出现反复合箱的情况,如果合箱时间过长,会导致轧辊质量受到严重影响,同时会给合箱操作工带来额外的工作量和安全隐患的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种轧辊浇注合箱定位装置,包括:

6.定位机构,所述定位机构的内侧处设置有底箱;

7.定位孔标记点,其设置于所述底箱的外壁四周;

8.定位螺栓,其设置于所述定位机构的外壁两侧;

9.辊模,其设置于所述底箱的上端顶部;

10.所述定位机构包括:

11.辊模定位导轨,其设置于所述底箱的外侧处;

12.定位导轨固定板,其设置于所述辊模定位导轨的外壁两侧;

13.定位孔,其开设于所述定位导轨固定板的内部两侧。

14.优选的,所述辊模定位导轨和定位导轨固定板构成焊接一体结构,且辊模定位导轨呈倾斜状分布。

15.优选的,所述定位导轨固定板通过定位螺栓和底箱构成可拆卸结构,且定位导轨固定板沿辊模定位导轨的中轴线处呈对称状分布。

16.优选的,所述定位导轨固定板和底箱间尺寸相互配合,且辊模定位导轨沿底箱的中轴线处分布有三处。

17.优选的,所述定位孔标记点外观呈三角形状分布,且定位孔和定位孔标记点处于同一水平线上。

18.优选的,所述底箱和辊模呈同心圆状分布,且底箱和辊模构成活动连接。

19.与现有技术相比,本实用新型的有益效果是:该轧辊浇注合箱定位装置,采用多个机构之间的相互配合,功能性强,在辊模与底箱合箱时,可以对位置上的偏差进行调节限位,使辊模在下降到底箱内时,不需过多的进行调节,利用辊模定位导轨的斜面,可以辅助辊模进行下降,使辊模稳定的放置在底箱内,减少合模时造成的损伤。

20.1.本实用新型,固定板和底箱连接处采用定位螺栓进行固定连接,定位孔中定位螺栓应设计较大,保证固定板和底箱的连接处连接强度,结构稳定,并在底箱侧上的定位孔,旁边处设置有定位孔标记点,定位孔标记点,用来确定定位孔位置的点,当定位导轨固定板的边缘位置放置到定位孔标记点时,定位导轨固定板上定位孔和底箱上定位孔正好所处位置一致,便于进行定位安装,辊模从上端向下移动,来使辊模嵌合放置在底箱的内壁上,来保证其连接处的紧密性,保证整个结构的重心稳定。

21.2.本实用新型,整个辊模定位导轨和定位导轨固定板采用焊接的方式进行连接,可以保证其连接处的连接强度,结构稳定,该辊模定位导轨采用斜面设计,当辊模与辊模定位导轨发生接触时,辊模可以沿辊模定位导轨斜面移动,考虑到辊模的重量大,为了避免合箱时碰撞将辊模定位导轨破坏,将辊模定位导轨设计加宽,保证该机构的长期使用,辊模定位导轨重量不宜过大高度也不宜过高,避免出现上端过重整体重心不稳的情况,因此辊模定位导轨与辊模接触的一侧加宽,另一侧适当加宽,增加稳定性,为了增加稳定性和减小重量,并使定位导轨固定板形状与底箱顶部的圆形外沿一致,可以贴合在底箱顶部。

附图说明

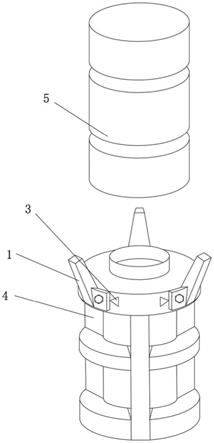

22.图1为本实用新型立体结构示意图;

23.图2为本实用新型定位机构立体结构示意图;

24.图3为本实用新型俯视结构示意图。

25.图中:1、定位机构;101、辊模定位导轨;102、定位导轨固定板;103、定位孔;2、定位螺栓;3、定位孔标记点;4、底箱;5、辊模。

具体实施方式

26.如图1所示,本实用新型提供一种技术方案:一种轧辊浇注合箱定位装置,包括:定位机构1,定位机构1的内侧处设置有底箱4;定位螺栓2,其设置于定位机构1的外壁两侧;定位导轨固定板102通过定位螺栓2和底箱4构成可拆卸结构,且定位导轨固定板102沿辊模定位导轨101的中轴线处呈对称状分布,定位导轨固定板102和底箱4连接处采用定位螺栓2进行固定连接,定位孔103中定位螺栓2应设计较大,保证定位导轨固定板102和底箱4的连接处连接强度,结构稳定,定位孔标记点3,其设置于底箱4的外壁四周;定位孔标记点3外观呈三角形状分布,且定位孔103和定位孔标记点3处于同一水平线上,并在底箱4侧上的定位孔103,旁边处设置有定位孔标记点3,定位孔标记点3,用来确定定位孔103位置的点,当定位导轨固定板102的边缘位置放置到定位孔103标记点时,定位导轨固定板102上定位孔103和底箱4上定位孔103正好所处位置一致,便于进行定位安装,辊模5,其设置于底箱4的上端顶部;底箱4和辊模5呈同心圆状分布,且底箱4和辊模5构成活动连接,辊模5从上端向下移动,来使辊模5嵌合放置在底箱4的内壁上,来保证其连接处的紧密性,保证整个结构的重心稳定。

27.如图2

‑

3所示,本实用新型提供一种技术方案:一种轧辊浇注合箱定位装置,定位机构1包括:辊模定位导轨101,其设置于底箱4的外侧处;定位导轨固定板102,其设置于辊模定位导轨101的外壁两侧;定位孔103,其开设于定位导轨固定板102的内部两侧,辊模定位导轨101和定位导轨固定板102构成焊接一体结构,且辊模定位导轨101呈倾斜状分布,整个辊模定位导轨101和定位导轨固定板102采用焊接的方式进行连接,可以保证其连接处的连接强度,结构稳定,该辊模定位导轨101采用斜面设计,当辊模5与辊模定位导轨101发生接触时,辊模5可以沿辊模定位导轨101斜面移动,考虑到辊模5的重量大,为了避免合箱时碰撞将辊模定位导轨101破坏,将辊模定位导轨101设计加宽,保证该机构的长期使用,辊模定位导轨101重量不宜过大高度也不宜过高,避免出现上端过重整体重心不稳的情况,因此辊模定位导轨101与辊模5接触的一侧加宽,另一侧适当加宽,增加稳定性,为了增加稳定性和减小重量,定位导轨固定板102和底箱4间尺寸相互配合,且辊模定位导轨101沿底箱4的中轴线处分布有三处,并使定位导轨固定板102形状与底箱4顶部的圆形外沿一致,可以贴合在底箱4顶部。

28.综上,该轧辊浇注合箱定位装置,使用时,首先将底箱4放置在浇注坑内,将定位导轨固定板102放置到定位孔标记点3的指定位置,使得定位孔103和底箱4上的定位孔103一致,将定位螺栓2旋入定位孔103中,紧固定位导轨固定板102和底箱4,然后依次将剩余两个安装完毕,准备工作结束。合箱时,将辊模5缓慢降落,如果位置准确,无需接触辊模定位导轨101即可实现合箱过程,如果辊模5合箱位置偏差,辊模5在降落过程中与辊模定位导轨101发生接触,顺着辊模定位导轨101的斜面,那么继续缓慢降落,辊模5在辊模定位导轨101的引导作用下可以准确合箱,在保证稳定性的前提下,尽量的减小工人的工作量,安装方便快捷,可以提前准备完成,在合箱过程中,稳定准确,最大程度的减少了合箱的时间,保证了产品质量,减小了生产的安全隐患。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1