一种轮胎模具自动喷砂机的制作方法

1.本实用新型涉及喷砂设备技术领域,尤其是涉及一种轮胎模具自动喷砂机。

背景技术:

2.轮胎模具是用于硫化成型各类轮胎的模具,模具是轮胎硫化过程中所使用的重要工具,模具在使用过程中不可避免地受到橡胶、配合剂以及硫化过程中所使用的脱模剂的综合沈积污染(主要污染物是硫化物、无机氧化物、硅油、炭黑等),反复使用会造成一些花纹污染死区,所以,必须经常性地清洗模具以保证其表面的洁净度,才能保证轮胎的质量以及模具的寿命。

3.在对轮胎模具进行清洁时一般会采用机械清洗法,利用干式喷砂机对轮胎模具的表面进行喷砂打磨,但是由于轮胎模具质量较大,一方面不易输送到喷砂设备的内部,另一方面在喷砂清洁过程中不易对轮胎模具的位置进行调整,从而影响清洁的效率和质量。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种清洁的效率和质量较高的轮胎模具自动喷砂机。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种轮胎模具自动喷砂机,包括机箱、喷砂机构和输送机构,所述喷砂机构安装在所述机箱上,所述输送机构安装在所述机箱的一侧,所述机箱的顶部设置有固定机架,所述输送机构包括台车部件和转盘,所述台车部件安装在所述固定机架的上方,所述台车部件的表面安装所述转盘。

7.通过采用上述技术方案,在使用时,将模具放置在转盘的表面后,然后启动台车部件,在台车部件的带动下,将模具输送至机箱的内部,并且台车部件将机箱进行封闭,避免在加工的过程中,砂粒和灰尘外泄,接着启动喷砂设备和转盘,对模具的表面进行均匀地喷砂打磨清理,使用方便,而且倾斜效率和质量较高。

8.本实用新型在一较佳示例中可以进一步配置为:所述台车部件包括台车本体、第一驱动件、罩壳、主动轮、从动轮和第二驱动件,所述台车本体远离所述机箱的一端安装所述罩壳,所述第一驱动件和第二驱动件均安装在所述罩壳的内部,所述台车本体的底部按安装所述主动轮和从动轮,所述主动轮和从动轮均与所述固定机架相连接,所述转盘安装在所述台车本体的表面,所述第一驱动件的输出端与所述主动轮相连接,所述第二驱动件的输出端与所述转盘相连接。

9.通过采用上述技术方案,罩壳对第一驱动件和第二驱动件起到保护作用,并且第一驱动件能够带动主动轮进行转动,从而带动台车本体进行移动,方便对模具进行移动,在第二驱动件的带动下,能够带动转盘进行转动,从而方便对模具的各个位置进行均匀的打磨。

10.本实用新型在一较佳示例中可以进一步配置为:所述第二驱动件的输出端设置有

主动齿轮,所述转盘的底部设置有从动齿轮,所述主动齿轮和从动齿轮通过链条相连接。

11.通过采用上述技术方案,第二驱动件的带动下,主动齿轮带动从动齿轮进行转动,在从动齿轮的带动下,转盘进行转动,从而对模具进行充分的打磨。

12.本实用新型在一较佳示例中可以进一步配置为:所述固定机架的中部设置有导向齿条,所述台车部件的底部设置有与所述导向齿条相啮合的导向齿轮。

13.通过采用上述技术方案,导向齿条与导向齿轮之间的配合,能够对台车组件起到导向和限位的作用,避免在移动的过程中,位置发生偏移。

14.本实用新型在一较佳示例中可以进一步配置为:所述喷砂机构包括储砂室、调节部件和喷砂头,所述储砂室和调节部件均安装在所述机箱的顶部,所述喷砂头安装在所述调节部件的底部,且位于所述机箱的内部,所述储砂室通过管道与所述喷砂头相连通。

15.通过采用上述技术方案,储砂室用来存储砂粒,方便进行喷砂打磨,喷砂头能够将储砂室内部的砂粒喷射到模具的表面进行打磨,调节部件能够对喷砂头的位置进行调节,方便对喷砂头进行均匀的打磨,提高打磨的效率。

16.本实用新型在一较佳示例中可以进一步配置为:所述调节部件包括水平调节部、竖直调节部和角度调节部,所述机箱的顶部开设有导向槽,所述水平调节部滑动安装在所述导向槽的内部,所述竖直调节部安装在所述水平调节部的表面,所述角度调节部安装在所述竖直调节部的一侧,所述喷砂头安装在所述角度调节部的底部。

17.通过采用上述技术方案,水平调节部能够带动喷砂头进行水平移动,竖直调节部能够带动喷砂头上下运动,角度调节部能够带动喷砂头倾斜,从而保证对模具各个部位进行充分的打磨,从而保证清洁的加工精度。

18.本实用新型在一较佳示例中可以进一步配置为:所述水平调节部包括第三驱动件、第一传动件和滑动基座,所述第三驱动件安装在所述机箱顶部的一侧,且输出端通过所述第一传动件带动滑动基座进行运动,所述滑动基座安装在所述导向槽的内部;所述竖直调节部包括第四驱动件、第二传动件和滑座,所述第四驱动件固定安装在所述滑动基座表面的一侧,且所述滑座竖直设置,所述第四驱动件通过所述第二传动件带动滑座上下运动;所述角度调节部包括第五驱动件、第三传动件和转轴,所述第四驱动件固定安装在所述滑座表面的一侧,所述转轴安装在所述滑座的底部,且与所述喷砂头相连接。

19.通过采用上述技术方案,在水平调节部、竖直调节部和角度调节部共同调节下,能够保证喷砂头对位于机箱内部的工件进行充分的喷砂打磨,保证清洁的质量。

20.本实用新型在一较佳示例中可以进一步配置为:所述喷砂机构还设置有除尘回砂组件,所述除尘回砂组件包括除尘器、回砂管和分离器,所述回砂管安装在所述机箱的底部,且一端与所述分离器相连接,所述分离器的顶部与所述除尘器相连接,所述除尘器放置在所述机箱的一侧。

21.通过采用上述技术方案,使用过后的砂粒经过回砂管进入到分离器的内部后,经过分离,将能够继续使用的砂粒输送至储砂室的内部进行存储使用,不能使用的小型砂粒和灰尘输送至除尘器的内部,清洁较为彻底,而且砂粒能够循环使用,精度较高。

22.本实用新型在一较佳示例中可以进一步配置为:所述机箱的底部设置有若干个回砂斗,所述回砂斗与所述回砂管相连通。

23.通过采用上述技术方案,回砂头方便将砂粒和灰尘输送至回砂管的内部,避免砂

粒和灰尘在机箱的内部进行堆积,长期使用影响设备的正常使用。

24.综上所述,本实用新型包括以下至少一种有益技术效果:

25.1.采用了具有台车部件和转盘的输送机构的技术方案,从而能够方便将模具输送至机箱的内部,无需人工搬运,使用方便,而且转盘和喷砂机构之间的配合对模具的清洁更为彻底,效率较高的效果;

26.2.采用了具有罩壳、台车本体和驱动组件的台车部件的技术方案,从而能够将轮胎模具精装的输送至机箱的内部,并且罩壳与机箱之间形成密闭空间,方便进行喷砂打磨的效果;

27.3.采用了储砂室、调节部件和喷砂头组成的喷砂机构的技术方案,从而能够对喷砂头的位置在机箱的内部进行位置调整,从而对轮胎模具进行充分的打磨,清洁更为彻底的效果。

附图说明

28.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

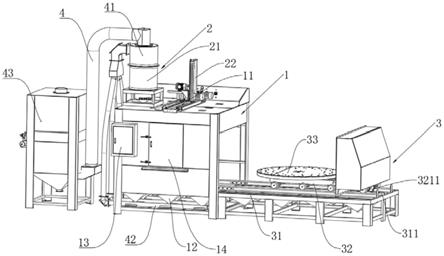

29.图1是本实施例的整体结构示意图。

30.图2是本实施例中台车部件的整体结构示意图。

31.图3是本实施例中台车部件的底部结构示意图。

32.图4是本实施例中调节部件和喷砂头的连接结构示意图。

33.附图中的标号为:

34.1、机箱;11、导向槽;12、回砂斗;13、控制柜;14、观察窗;2、喷砂机构;21、储砂室;22、调节部件;221、水平调节部;2211、第三驱动件;2212、第一传动件;2213、滑动基座;222、竖直调节部;2221、第四驱动件;2222、第二传动件;2223、滑座;223、角度调节部;2231、第五驱动件;2232、第三传动件;2233、转轴;23、喷砂头;4、除尘回砂组件;41、除尘器;42、回砂管;43、分离器;3、输送机构;31、固定机架;311、导向齿条;32、台车部件;321、台车本体;3211、导向齿轮;322、第一驱动件;323、罩壳;324、主动轮;325、从动轮;326、第二驱动件;327、主动齿轮;328、从动齿轮;33、转盘。

具体实施方式

35.以下结合附图对本实用新型作进一步详细说明。

36.参照图1-图4,为本实用新型公开的一种轮胎模具自动喷砂机,包括机箱1、喷砂机构2和输送机构3,喷砂机构2安装在机箱1的表面,输送机构3安装在机箱1的一侧,输送机构3用于将轮胎模具输送至机箱1的内部进行清洁,喷砂机构2将砂粒喷射到轮胎模具的表面进行打磨清洁;为了便于工作人员对清洁进行控制,在机箱1的一侧设置有控制柜13和观察窗14,便于在喷砂打磨的过程中,工作人员控制喷砂机构2对工件进行充分的打磨,保证清洁的效率和质量。

37.由于轮胎模具的质量较大,在清洗过程中,不易运输,因此将需要输送机构3对其进行输送,输送机构3包括固定机架31、台车部件32和转盘33,固定机架31安装在机箱1进料的一侧,且固定机架31的底部台车部件32安装在固定机架31的上方,台车部件32的表面安

装转盘33,固定机架31的中部设置有导向齿条311,台车部件32的底部设置有与导向齿条311相啮合的导向齿轮3211。台车部件32包括台车本体321、第一驱动件322和第二驱动件326,台车本体321远离机箱1的一端设置有罩壳323,第一驱动件322和第二驱动件326均安装在罩壳323的内部,台车本体321的底部设置有主动轮324和从动轮325,主动轮324和从动轮325均与固定机架31相连接,转盘33安装在台车本体321的表面,第一驱动件322的输出端与主动轮324相连接,第二驱动件326的输出端与转盘33相连接。主动轮324的中部设置有主动轴,第一驱动件322的输出端通过链条与主动轴相连接,导向齿轮3211安装在主动轴的中部,第二驱动件326的输出端设置有主动齿轮327,转盘33的底部设置有从动齿轮328,主动齿轮327和从动齿轮328通过链条连接在一起,在第二驱动件326的带动下,转盘33进行自转,在第一驱动件322的带动下,主动轮324带动台车本体321进行移动,罩壳323朝向机架的一侧设置有密封板,用来封闭机箱1,方便进行喷砂打磨。在本实施例中,第一驱动件322和第二驱动件326均采用驱动电机,且第一驱动件322为两个,分别设置在第二驱动件326的两侧,同时与主动轴相连接,保证台车本体321两侧受力的稳定性,方便沿着导向齿条311的长度方向进行移动。

38.喷砂机构2包括储砂室21、调节部件22和喷砂头23,储砂室21和调节部件22均安装在机箱1的顶部,喷砂头23安装在调节部件22的底部,且位于机箱1的内部,储砂室21通过管道与喷砂头23相连通。

39.调节部件22包括水平调节部221、竖直调节部222和角度调节部223,机箱1的顶部开设有导向槽11,水平调节部221滑动安装在导向槽11的内部,竖直调节部222安装在水平调节部221的表面,角度调节部223安装在竖直调节部222的一侧,喷砂头23安装在角度调节部223的底部,水平调节部221包括第三驱动件2211、第一传动件2212和滑动基座2213,第三驱动件2211安装在机箱1顶部的一侧,且输出端通过第一传动件2212带动滑动基座2213进行运动,滑动基座2213安装在导向槽11的内部,并在第三驱动件2211的带动下,进行移动;竖直调节部222包括第四驱动件2221、第二传动件2222和滑座2223,第四驱动件2221固定安装在滑动基座2213表面的一侧,且滑座2223竖直设置,第四驱动件2221通过第二传动件2222带动滑座2223上下运动;角度调节部223包括第五驱动件2231、第三传动件2232和转轴2233,第四驱动件2221固定安装在滑座2223表面的一侧,转轴2233安装在滑座2223的底部,且与喷砂头23相连接,第五驱动件2231通过第三传动件2232与转轴2233相连接,并在第五驱动件2231的带动下,第三传动件2232带动转轴2233进行转动,从而调整喷砂头23的角度,在本实施例中,第三驱动件2211、第四驱动件2221和第五驱动件2231均采用驱动电机,在其他实施例中,也可以采用其他驱动结构,第一传动件2212、第二传动件2222和第三传动件2232均采用链条,在其他实施例中,也可以采用其他传动结构。在水平调节部221、竖直调节部222和角度调节部223共同调节下,能够保证喷砂头23对位于机箱1内部的工件进行充分的喷砂打磨,保证清洁的质量。

40.喷砂机构2设置有除尘回砂组件4,除尘回砂组件4包括除尘器41、回砂管42和分离器43,回砂管42安装在机箱1的底部,且一端与分离器43相连接,分离器43的顶部与除尘器41相连接,除尘器41放置在机箱1的一侧,机箱1的底部设置有若干个回砂斗12,回砂斗12与回砂管42相连通。利用回砂斗12将机箱1内部的砂粒和杂质进行收集,避免在机箱1内部堆积,然后经过回砂管42进入到分离器43的内部进行分离,将能够继续使用的砂粒重新流入

储砂室21的内部,不能使用的砂粒和杂质输送至除尘器41的内部进行处理,提高车间的工作环境的同时提高砂粒的利用率。

41.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1