一种轮胎模具物理气相沉积夹持装置的制作方法

1.本实用新型涉及一种轮胎模具物理气相沉积夹持装置,属于工装夹具技术领域。

背景技术:

2.物理气相沉积(pvd)是通过蒸发、电离或溅射等过程,产生金属粒子并与反应气体反应形成化合物沉积在工件表面。物理气象沉积方法有真空镀,真空溅射和离子镀三种。物理气相沉积技术工艺过程简单,无污染,耗材少,成膜均匀致密,与基体的结合力强,应用领域较广。

3.随着技术的不断发展,物理气相沉积技术也被应用于轮胎模具表面处理,轮胎模具采用物理气相沉积技术喷涂时,传统的方法是工件位置固定不变,气体放电轰击靶材,使蒸发物质及其反应物沉积在被加热的工件表面上,达到镀层的目的,这种方式在实际生产过程中存在以下问题:

4.1、工件加热为整体加热,会导致热损耗偏大,且热能利用率低,不但不符合节能目标,而且生产成本高;

5.2、工件夹持工装为专用工装,在夹持不同尺寸的工件时需要进行繁琐的调整,降低了生产效率;

6.3、对于表面曲率较大的工件,很容易造成镀层厚度不均匀。

7.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

8.本实用新型要解决的技术问题是针对以上不足,提供一种轮胎模具物理气相沉积夹持装置,可以实现局部加热,降低热损耗,提高热能利用率,降低生产成本;可以夹持不同尺寸的工件,适用范围广;可以提高镀层在工件表面的均匀性,提高了镀层质量。

9.为解决以上技术问题,本实用新型采用以下技术方案:一种轮胎模具物理气相沉积夹持装置,包括平台,所述平台的下端面设置多个加热槽,所述加热槽通过盖板封闭;所述平台的上端面设有多个固定槽,所述固定槽内设置固定块;

10.所述平台同轴设置在回转支承上,所述回转支承同轴安装在转台上;所述转台通过转轴可旋转安装在支座上;

11.所述盖板与加热槽底壁之间形成加热腔,所述加热腔内设置加热装置,所述加热装置用于加热工件。

12.进一步地,所述固定块可在固定槽内滑动;所述工件通过螺栓固定在所述固定块上。

13.进一步地,所述盖板与加热槽之间通过密封装置密封;

14.所述加热腔内填充惰性气体。

15.进一步地,所述回转支承带动工件绕平台轴线进行360

°

旋转运动,所述转台绕转轴在

±

60

°

范围内旋转。

16.进一步地,多个固定槽沿周向均匀间隔设置;

17.所述固定槽为长槽,所述长槽沿平台径向延伸。

18.进一步地,所述盖板通过螺钉与平台固定。

19.进一步地,多个加热槽沿周向间隔设置;所述加热槽和固定槽周向交错设置。

20.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

21.1、本实用新型将整体空间加热改为对工件直接加热,盖板与加热槽之间通过密封装置密封,降低了热损耗,可以有效防止热量逸出,提高热能的利用率,提高了工作效率,降低了成本。

22.2、本实用新型的加热腔内填充介质可以是惰性气体,也可以是液体介质,而且通过密封装置密封,热量的传导和施加更加均匀平缓,利于提高工件表面与镀层间的附着力。

23.3、本实用新型通过平台底端连接的转台带动工件转动,可以调整工件的型腔曲面至垂直于喷嘴,调整蒸发物质及其反应物的沉积面积,可以使镀层比较均匀的覆盖在工件表面,达到镀层厚度基本一致的要求。

24.4、本实用新型固定槽内设置固定块,通过调整固定块在固定槽内的位置,可以很方便地针对不同尺寸工件进行调整,适用范围更广。

25.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

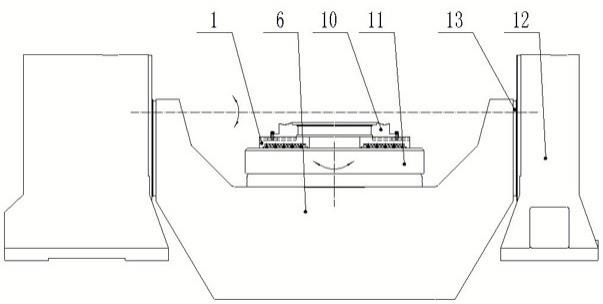

26.图1是本实用新型的结构示意图(带转台);

27.图2是本实用新型的结构示意图(不带转台);

28.图3是平台的结构示意图。

29.图中,

30.1-平台,2-盖板,3-密封装置,4-加热装置,5-固定块,6-转台,7-固定槽,8-加热槽,9-螺栓,10-工件,11-回转支承,12-支座,13-转轴。

具体实施方式

31.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

32.实施例1

33.如图1-3共同所示,本实用新型提供一种轮胎模具物理气相沉积夹持装置,包括平台1,所述平台1为圆形,所述平台1的上端面设置有多个固定槽7,多个固定槽7沿周向均匀间隔设置,所述固定槽7为长槽,所述长槽沿平台1径向延伸。

34.所述固定槽7内设置固定块5,所述固定块5可沿固定槽7长度方向滑动。

35.所述固定块5上设有螺纹孔,所述螺纹孔与螺栓9相配合,固定工件时,所述螺栓9穿过工件10上的螺栓孔拧入固定块5的螺纹孔内;调整固定块5在固定槽7内的位置,可以实现不同尺寸工件的夹持固定。

36.所述平台1的下端面设置多个加热位置,多个加热位置沿周向间隔设置,每个加热位置处开设加热槽8,所述加热槽8通过盖板2封闭,所述盖板2通过螺钉与平台1固定;所述盖板2与加热槽8底壁之间形成加热腔,所述加热腔内设置加热装置4,所述加热装置4将工

件加热至设定温度。

37.作为一种优选,所述盖板2为分体式,即每个加热槽8通过一块盖板2封闭;

38.或者,所述盖板2为整体式,多个所述加热槽8通过一个盖板2封闭,比如,所述盖板2为圆板,所述圆板安装于平台1的下方,以覆盖多个加热槽8。

39.所述盖板2与加热槽8之间通过密封装置3密封;所述加热腔内填充惰性气体,惰性气体导热效果好、导热均匀、不易液化,能够防止腐蚀。

40.作为一种优选,所述加热装置4为电加热丝或者电加热管;所述密封装置3为耐高温密封圈。

41.作为一种优选,所述加热槽8和固定槽7周向交错设置。

42.所述平台1同轴设置在回转支承11上,所述回转支承11同轴安装在转台6上,所述回转支承11与第一驱动机构连接,通过第一驱动机构驱动回转支承11带动平台1转动,使工件10绕平台中心360

°

旋转运动。所述第一驱动机构可设置在转台6内。

43.所述转台6通过转轴13可旋转安装在支座12上,所述转台6绕转轴13在预设角度范围内旋转,本实施例中,预设角度范围为

±

60

°

。

44.所述转轴13水平设置,所述转轴13与第二驱动机构连接,所述第二驱动机构设置在支座12上。通过转台6绕转轴在

±

60

°

范围内转动,可以调整工件10的曲面至使其与物理气相沉积的喷嘴相垂直。

45.本实用新型可以新加工,也可以对原设备进行升级改造,采用加热装置直接对工件进行加热,通过转台绕转轴在

±

60

°

范围内转动,可以调整工件的曲面至其与物理气相沉积的喷嘴相垂直,即喷嘴沿工件曲面的法线方向设置,实现节能、镀层厚度均匀一致。

46.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1