聚晶金刚石复合片的制作方法

1.本实用新型涉及一种超硬复合材料结构,尤其涉及一种聚晶金刚石复合片。

背景技术:

2.聚晶金刚石复合片属于新型功能材料,是采用金刚石微粉与硬质合金衬底在超高压高温条件下烧结而成,既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、铣削工具及其他耐磨工具的理想材料。

3.金刚石层和硬质合金基体是在高温高压下烧结到一起的,硬质合金基体与金刚石的线膨胀系数差异较大,在烧结过程中,会产生不同程度的应力,使得界面的结合强度变差,这样聚晶金刚石复合片会在加工或使用过程中就会产生脱层,给生产带来很大经济损失;应力过大也会使复合片在后期的加工过程中产生形变,影响其整体平整度和使用。

4.另外,线膨胀系数的差异还影响金刚石料层的均匀程度。而金刚石料层与硬质合金基体中金属的浓度差异会导致金属向料层扩散,在co扩散到料层的同时,会伴随有wc颗粒迁移到料层中,且在高温高压条件下会形成二次长大,影响金刚石复合片的使用。

技术实现要素:

5.有鉴于此,本实用新型有必要提供一种聚晶金刚石复合片以解决上述问题。

6.具体地,本实用新型提供一种聚晶金刚石复合片,包括硬质合金基体层,所述硬质合金基体层的上表面设置有渗碳层,所述渗碳层的上表面设置有镀钴金刚石过渡层,所述镀钴金刚石过渡层的上表面设置有金刚石耐磨层;

7.其中,所述镀钴金刚石过渡层是由金刚石微粉表面镀钴后烧结而成。

8.基于上述,所述渗碳层的厚度为0.5mm至1.5mm。

9.基于上述,所述镀钴金刚石过渡层的厚度为0.02mm至0.1mm。

10.基于上述,所述金刚石微粉表面镀钴后形成的微粉粒径小于等于1μm。

11.本实用新型提供的聚晶金刚石复合片,包括表面形成有渗碳层的硬质合金基体、镀钴金刚石过渡层和金刚石耐磨层,使得该聚晶金刚石复合片在进行高温高压烧结时,能减小因金刚石料层与硬质合金基体线膨胀系数的差异引起的应力及料层的不均匀程度,使界面结合更牢固,料层更加均匀,最终的复合片成品整体平整度更好。

12.进一步的,该结构的聚晶金刚石复合片还能减少因金刚石料层与硬质合金基体中金属的浓度差异而形成的金属向料层扩散,并有效抑制随co扩散迁移到料层中的wc颗粒在高温高压条件下的二次长大,优化聚晶金刚石复合片的使用性能。

附图说明

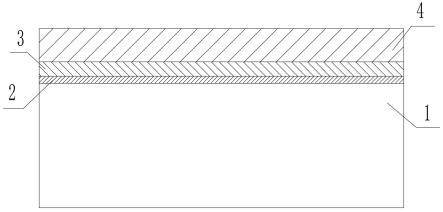

13.图1是本实用新型提供的聚晶金刚石复合片的纵向剖视图。

14.图2是本实用新型提供的聚晶金刚石复合片的超声波界面结合强度图。

15.附图说明:1、硬质合金基体层;2、渗碳层;3、镀钴金刚石过渡层;4、金刚石耐磨层。

具体实施方式

16.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

17.本实施例提供一种聚晶金刚石复合片,如图1所示,包括硬质合金基体层1,所述硬质合金基体层1的上表面设置有渗碳层2,所述渗碳层2的上表面设置有镀钴金刚石过渡层3,所述镀钴金刚石过渡层3的上表面设置有金刚石耐磨层4。

18.其中,所述镀钴金刚石过渡层是由金刚石微粉表面镀钴后烧结而成。

19.本实施例中,所述渗碳层的厚度为0.5mm至1.5mm。所述镀钴金刚石过渡层的厚度为0.02mm至0.1mm。

20.所述金刚石微粉表面镀钴后形成的微粉粒径小于等于1μm。

21.其中,该聚晶金刚石复合片具体是通过以下步骤获得的:

22.首先使用酒精或者丙酮对硬质合金基体进行清洗,然后在清洗后的硬质合金一侧进行表面渗碳,在硬质合金基体层1的上表面形成渗碳层2。渗碳时,具体为气体渗碳碳源为h2+ch4。然后选用金刚石微粉和表面镀钴的金刚石微粉。

23.在组装金刚石复合片合成腔体时,首先在合成腔体底部放置表面设置有渗碳层的硬质合金,然后将镀co的金刚石微粉平铺在带有渗碳层的硬质合金一侧,最后在镀co的金刚石微粉上表面平铺金刚石微粉,经高温高压烧结形成该聚晶金刚石复合片。

24.利用超声波对该聚晶金刚石复合片的界面结合强度进行检测,结构如图2所示,从图2可以看出该聚晶金刚石复合片无内部分层缺陷,界面结合牢固。

25.本实施例由于采用上述结构,这种结构极大地减小了因金刚石微粉与硬质合金基体线膨胀系数的差异引起的应力及料层的不均匀程度,使界面结合更牢固,料层更加均匀;同时能减少因金刚石料层与硬质合金基体中金属的浓度差异而形成的金属向料层扩散,并能有效抑制随co扩散迁移到料层中的wc颗粒在高温高压条件下的二次长大,优化了聚晶金刚石复合片的使用性能,并延长了聚晶金刚石刀具的整体使用寿命,从而使聚晶金刚石的使用范围进一步扩大。

26.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

技术特征:

1.一种聚晶金刚石复合片,其特征在于:包括硬质合金基体层,所述硬质合金基体层的上表面设置有渗碳层,所述渗碳层的上表面设置有镀钴金刚石过渡层,所述镀钴金刚石过渡层的上表面设置有金刚石耐磨层;其中,所述镀钴金刚石过渡层是由金刚石微粉表面镀钴后烧结而成。2.根据权利要求1所述的聚晶金刚石复合片,其特征在于:所述渗碳层的厚度为0.5mm至1.5mm。3.根据权利要求1或2所述的聚晶金刚石复合片,其特征在于:所述镀钴金刚石过渡层的厚度为0.02mm至0.1mm。4.根据权利要求3所述的聚晶金刚石复合片,其特征在于:所述金刚石微粉表面镀钴后形成的微粉粒径小于等于1μm。

技术总结

本实用新型提供了一种聚晶金刚石复合片,其特征在于:包括硬质合金基体层,所述硬质合金基体层的上表面设置有渗碳层,所述渗碳层的上表面设置有镀钴金刚石过渡层,所述镀钴金刚石过渡层的上表面设置有金刚石耐磨层;其中,所述镀钴金刚石过渡层是由金刚石微粉表面镀钴后烧结而成。该种聚晶金刚石复合片界面结合更牢固,整体平整度更好。整体平整度更好。整体平整度更好。

技术研发人员:王丽 李和鑫 王彬彬 陈培 黄红卫

受保护的技术使用者:富耐克超硬材料股份有限公司

技术研发日:2021.12.27

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1