气相渗透固结法的制作方法

1.本发明涉及复合材料部件的生产,更具体地,涉及通过气相化学渗透预制件来形成复合材料部件增强件的固结和/或致密化方法。

背景技术:

2.本发明的一个应用领域是生产热结构复合材料的复合材料部件,即具有使其能够构成结构部件的机械性能和在高温下保持这些性能的能力的复合材料。热结构复合材料的典型示例是具有由热解碳基质致密的碳纤维增强织构的碳/碳(c/c)复合材料和具有由陶瓷基质致密的耐火纤维(碳或陶瓷)增强织构的陶瓷基质复合材料(cmc)。

3.为生产c/c或cmc复合材料部件,一种众所周知的纤维预制件固结或致密化工艺是气相化学渗透(cvi)。将待固结或致密的纤维预制件放置在多孔成型工具中,工具本身放置在反应器或烘箱中,在那里加热。将含有构成基质的材料的一种或多种气体前体的反应性气体引入反应器。调节反应器中的温度和压力,以允许反应性气体通过成型器的穿孔在预制件的孔隙内扩散,并通过反应性气体的一种或多种组分的分解或通过形成基质前体的几种组分之间的反应形成构成基质的材料沉积物。通过这种方法,可以进一步将中间相材料与基质一起沉积。

4.然而,在某些情况下,这种固结或致密化技术会导致在纤维预制件的厚度方向上出现基质梯度沉积以及预制件表面上出现局部过厚或“突起”。事实上,在根据现有技术的成型器的穿孔位置处,织构没有被保持并且具有延伸到自由空间中的趋势。部件的表面状况因此受到不利影响。

5.此外,成型器通常被引入到比成型器本身大得多的致密化炉的反应室中,因此引入的气相的一部分可以通过致密化炉腔室而不通过成型器,因此对预制件的致密化没有贡献。结果是用户的经济损失,这种类型的方法需要更多的反应相注入。

6.此外,当反应性气相在与成型器中存在的预制件接触之前发生反应时,致密化炉的腔室和成型器的外表面也会发生不希望的沉积。从长远来看,这些沉积物会导致结垢并因此导致致密化炉和成型器的不希望的过早老化,从而导致引入清洁操作或缩短其可能的使用时间。

7.仍然存在对允许预制件成型并且与上述缺点无关的气相化学渗透成型方法的工业需求。

技术实现要素:

8.本发明通过提出一种包括以下步骤的固结方法来响应这种需求:

[0009]-将纤维预制件放置在成型工具的成型凹部中;

[0010]-向成型工具供应气相以在纤维预制件中获得沉积物,

[0011]

所述用于纤维预制件气相化学渗透的成型工具包括第一部分,所述第一部分的一个表面具有被第一边缘区域包围的第一成型区域;以及第二部分,所述第二部分的一个表

面具有被第二边缘区域包围的第二成型区域,当所述第一边缘区域与所述第二边缘区域接触时,所述第一成型区域和所述第二成型区域限定具有给定形状的成型凹部,用于接收所述纤维预制件,其特征在于,至少一个气体注入口至少部分地存在于所述第一边或第二边缘区域中,气体出口至少部分地存在于所述第一边或第二边缘区域中,所述气体注入口和所述气体出口使所述成型凹部与所述成型工具的外部流体连通;其特征还在于,所述第一部分和第二部分的外表面是不透气的。

[0012]

这种类型的方法有利地使用允许迫使气相在成型凹部中存在的预制件内通过的工具。在这种类型的成型工具中,气相可以通过气体注入口直接引入成型凹部,并且气相的反应性物质更容易根据需要在预制件中生成沉积物。因此与现有技术的成型器相比,沉积效率提高。此外,由于源自反应性气相的不期望物质(例如sic或bn)的不期望沉积,从而减缓了成型器的老化,因为根据本发明的方法的成型器的成型区域的表面仅与气相接触,因此会产生不希望的固体沉积物。此外,翻新根据本发明的方法的成型器更容易,因为它只需要重新加工成型区域,而不需要像现有技术的成型器那样重新加工整个成型器。最后,反应性气相的供应直接在成型凹部中完成,因此最靠近预制件。与具有放置在致密化炉中的多穿孔壁的现有技术的成型器相比,沉积的动力学由此增加。

[0013]

在用于根据本发明的方法的工具中,第一部分和第二部分的成型区域可以被成型为使得成型凹部在成型后具有所需部件的形状。

[0014]

边缘区域可以像围绕成型区域的成型器的第一部分或第二部分的区域一样延伸。

[0015]

在用于根据本发明的方法的工具中,通过使第一边缘区域的至少一部分与第二边缘区域接触而使第一部分和第二部分重新结合来获得成型凹部。

[0016]

在本发明的一个实施方式中,成型工具包括设置在第一边缘区域中的气体注入口的至少一个第一部分,以及设置在第二边缘区域中的气体注入口的第二部分。因此,当使用于根据本发明的方法的工具的第一部分和第二部分的边缘区域接触时,注入口的第一部分和第二部分一起形成气体注入口,从而允许将成型凹部与工具的外部流体连通。

[0017]

在本发明的一个实施方式中,成型工具包括设置在第一边缘区域中的气体出口的至少第一部分,以及设置在第二边缘区域中的气体出口的第二部分。因此,在用于根据本发明的方法的工具的第一部分和第二部分的边缘区域接触期间,气体出口的第一部分与第二部分一起形成气体出口,从而允许将成型凹部与工具的外部流体连通。

[0018]

用于根据本发明的方法的工具可以具有多于一个的气体注入口。

[0019]

用于根据本发明的方法的工具可以具有多于一个的气体出口。

[0020]

在本发明的意义上,“流体连通”意味着气相,可能在压力下,可以从工具的外部到达由工具的成型区域限定的成型凹部。

[0021]

当第一边缘区域和第二边缘区域不直接接触以形成成型凹部时,本发明的范围仍然没有偏离。

[0022]

在一个实施方式中,成型工具可以包括位于第一边缘区域和第二边缘区域之间的垫圈。

[0023]

这种垫圈可以有利地确保成型凹部仅通过气体注入口和出口与工具的外部流体连通。例如,这种类型的垫圈可以由可压缩的耐火材料如膨胀石墨组成,例如以商业名称或出售。

[0024]

这种类型的垫圈允许确保气相通过包含在成型凹部中的整个预制件。在该实施方式中,与现有技术的成型器相比,在纤维预制件中沉积气相的效率增加。

[0025]

在一个实施方式中,工具的第一部分和第二部分还具有能够将它们保持在一起的附接装置。

[0026]

例如,这种附接装置可以是位于第一和第二边缘区域中为此目的而设置的凹部中的螺钉和螺母类型的夹紧构件。

[0027]

在一个实施方式中,至少一个成型区域包括一个或多个气相流动释放部。例如,这种流动释放部可以是在成型区域中蚀刻的凹槽。

[0028]

气相流动释放部有利地使气体在面向流动释放部的预制件的整个表面上渗透到成型凹部中存在的纤维预制件中。在气相包括对反应产物的沉积反应的耗尽和/或抑制现象敏感的前体的情况下,这种流动释放部是特别优选的。因此,流动释放部能够调节进入工具的气体和离开成型工具的气体之间的压力差。然后,流动释放部能够获得更均匀的沉积物。

[0029]

这种对耗尽和/或抑制现象敏感的气相可以例如由甲基三氯硅烷(mts)和氢组成,以形成碳化硅沉积物。本领域技术人员已知sic沉积产生氯化氢hcl。但气相中hcl浓度的增加导致沉积动力学的降低。事实上,hcl占据了基底表面的位置,这与负责沉积sic的分子的吸附相反。

[0030]

在另一个实施方式中,第一部分和第二部分的成型区域形成了成型凹部,其尺寸符合所需部件的尺寸。也就是说,成型区域不存在上述气相的流动释放部。当气相对耗尽和/或抑制现象不太敏感时,优选这种类型的实施方式。事实上优选气相穿过整个纤维预制件。

[0031]

在一个实施方式中,纤维预制件是碳化硅纤维预制件。在另一个实施方式中,预制件由碳纤维或硼纤维制成。也可以使用氧化物纤维。

[0032]

在一个实施方式中,反应气相可以选自甲烷和丙烷的混合物以进行热解碳的沉积,选自三氯化硼、氨和氢气的混合物以进行氮化硼的沉积,选自mts和氢气以进行碳化硅的沉积。

[0033]

根据本发明,第一部分和第二部分的外表面是不透气的。

[0034]

第一部分或第二部分的“外表面”是指与承载成型区域的表面相对的第一部分或其第二部分。

[0035]“不透气”的意思是,即使在压力下,气相也不能通过外表面到达成型凹部。

[0036]

例如,第一部分和第二部分的外表面没有任何使气体从工具外部通过的间隙,而不是通过气体注入口或气体出口。

[0037]

这样的实施方式能够避免在现有技术的具有多孔壁的成型器中观察到的突起的形成。

[0038]

根据本发明的另一个方面,本发明还涉及一种用于致密化纤维预制件以实现上述方法的装置,包括如上所述的成型工具、用于加热所述成型工具的装置以及连接到所述成型工具的气体注入口的气相源。

[0039]

这种类型的装置能够将气相直接注入工具的成型凹部中,从而以比现有技术装置更好的效率获得沉积物。

[0040]

在一个实施方式中,致密化装置还包括连接到成型工具的气体出口的流出物反应区域。通常,该区域的温度至少等于包括成型器的区域的温度,以在待固结部件之外继续沉积反应。

[0041]

这种类型的区域能够使在成型工具中未反应的气相气体反应,以便于处理装置出口处的流出物。例如,这种类型的区域有助于限制装置其他位置不需要的物质的形成,尤其是污染装置的气体排放管道的沉积物。这能够减少管道的清洁阶段,通过消除堵塞形成的风险,更好地控制整个致密化装置中的压力。

[0042]

在一个实施方式中,该装置还包括气相源和成型工具之间的中间区域。这种类型的中间区域允许气相预热和/或气相熟化,即能够使气相中包含的试剂活化,从而提高沉积效率,或在将气相引入成型器时获得合适的沉积组合物或特定微观结构。

[0043]

在另一个实施方式中,该装置还包括在气相源之间和成型工具之前的流量分配区域。该分配功能可以有利地包括在中间区域中。该功能仅在提供多个端口以允许反应气相进入成型器的情况下有用。该区域的目标是获得形成沉积物的预制件的均匀气体供应,理想情况下,通过将总流量划分为存在端口的尽可能多的相等流量部分。

[0044]

在本发明的固结方法中,气相可选自甲烷、丙烷、甲基三氯硅烷、硅烷、乙烯、三氯化硼、氨气,但应理解,这些物质可单独作为与其他气体(如氢、氮或氩)的混合物。

[0045]

在一个实施方式中,本发明的方法包括引入第一气相,能够在构成预制件的纤维上沉积热解碳或氮化硼的中间相,然后引入第二气相,以能够沉积碳化硅等碳化物以覆盖中间相沉积物。

[0046]

在这种类型的实施方式中,第一气相可以包含三氯化硼、氨和氢气,或者由三氯化硼、氨和氢气构成。第二气相可包含mts和氢气,或由mts和氢气构成。

[0047]

根据本发明的另一个方面,本发明涉及一种致密化方法,该方法包括第一步骤,其中通过刚刚描述的固结和如上所述的成型工具来固结纤维预制件,然后至少第二步骤,其中将如此固结的预制件放置在现有技术的致密化炉中以继续其致密化。

[0048]

一方面,这种类型的方法能够获得更快速的纤维预制件致密化,因为固结是通过如上所述的成型工具启动的,从而能够以比传统致密化方法更好的效率进行沉积。另一方面,在该方法中,纤维预制件的致密化在传统致密化炉中完成,从而确保纤维预制件达到的致密化水平至少与通过现有技术方法完全致密化的预制件的密度相同。最后,避免了在通过现有技术的方法获得的部件上可能观察到的“突起”类型的缺陷。

附图说明

[0049]

图1示出了根据本发明的方法的实施方式中的成型工具。

[0050]

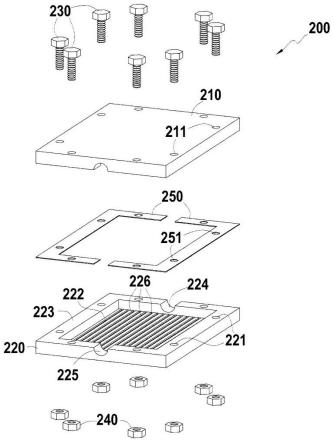

图2显示了根据本发明的方法的另一个实施方式中的成型工具。

[0051]

图3显示了本发明实施方式中的成型工具。

具体实施方式

[0052]

现在将结合附图描述根据本发明方法的实施例的成型工具,其不应被解释为限制本发明。

[0053]

图1显示了根据第一实施方式的成型工具100。

[0054]

这种类型的工具100由第一部分110和第二部分120形成。这两个部分110、120可以通过螺钉130和螺母140保持在一起,螺钉130和螺母140通过端口111穿过第一部分110并且通过端口121穿过第二部分,端口111和121为此目的在第一和第二部分的边缘区域中设置。

[0055]

第二部分包括成型区域122和边缘区域123。在该实施方式中,成型区域122具有相对于边缘区域123的凹口。可以选择成型区域122中的凹口的形状以符合在固结后希望获得的部件的所需形状。

[0056]

这里所说的“固结”是指将纤维预制件部分致密化到足以获得自支撑(self-supporting)预制件的水平,该预制件随后可以放置在致密化烘箱中,无需成型工具,以完成其致密化。

[0057]

在图1所示的实施方式中,第一部分110可以与第二部分120相同。

[0058]

在该实施方式中,第二部分的边缘区域123与第一部分的边缘区域的接触通过设置在成型区域122和第二部分的边缘区域123之间的凹口以及在附图中不可见的第一部分的成型区域的凹口的关联来限定成型凹部。在所示实施方式中,两个边缘区域的接触还允许在边缘区域中形成气体注入口125和气体出口124。

[0059]

在图中未示出的实施方式中,气体注入口125可以完全设置在第一部分的边缘区域中或第二部分的边缘区域中。

[0060]

在所示的成型工具100中,气体注入口125和气体出口124由设置在第一部分和第二部分的边缘区域中的两个互补开口的重新结合形成。

[0061]

在图中未示出的实施方式中,气体出口可以完全设置在第一部分的边缘区域中或第二部分的边缘区域中。

[0062]

在用于本发明方法的成型工具中,反应性气相通过纤维预制件是由成型器的几何形状强制的。事实上,由于气体注入口和气体出口之间的成型凹部的密封,全部气相进入纤维预制件。

[0063]

在呈现的实施方式中,第一部分110的外表面是不透气的,第二部分的外表面也是如此。

[0064]

因此,气相只能通过气体注入口125和气体出口124进入或离开成型凹部。

[0065]

可以通过选择第一和第二部分的材料来确保第一和第二部分的外表面的不透气性。

[0066]

在一个实施方式中,第一和第二部分可以由石墨制成。在另一个实施方式中,第一和第二部分可以由c/c复合材料制成,必要时通过表面沉积物或密封涂层密封。在另一个实施方式中,第一部分110和第二部分120可以由烧结sic材料制成。

[0067]

图2显示了根据本发明方法的另一个实施方式的成型工具。

[0068]

与图1中所示的工具一样,该工具具有第一部分210和第二部分220。第二部分具有成型区域222和边缘区域223。第一部分210与第二部分220对称。

[0069]

存在允许螺钉230穿过第一和第二部分的端口211和221。它们允许通过螺钉230和螺母240闭合成型工具。

[0070]

所示工具还包括放置在第一和第二部分210、220的边缘区域之间的垫圈250。这些垫圈还具有能够确保螺钉230通过的端口251。

[0071]

在该实施方式中,垫圈确保改善成型凹部的密封。如上所述,成型区域的密封能够

确保气相沉积物仅存在容纳在成型凹部中的纤维预制件中。

[0072]

垫圈250的宽度可以小于或等于边缘区域的宽度。

[0073]

在图2所示的实施方式中,气相流动释放部226存在于第二成型区域222中。在图中不可见的第一成型区域中也可能存在气相流动释放部。

[0074]

当纤维预制件存在于其中时,这些流动释放部能够使气相在成型凹部中循环。因此,气相可以沿纤维预制件渗透到全部纤维预制件中,从而避免了纤维预制件面向气体注入口225的孔的所有堵塞。

[0075]

这种流动释放部226可以例如蚀刻到成型区域222中。当然,气相流动释放部226的尺寸被选择为基本上不改变成型凹部的形状。

[0076]

在一个实施方式中,凹槽可以具有不超过3.0毫米的宽度,例如介于0.1毫米和3.0毫米之间。

[0077]

在一个可能互补的实施方式中,凹槽相对于引入成型区域中的织构中的纤维的方向形成介于1

°

和45

°

之间、优选介于1

°

和20

°

之间、或介于2

°

和10

°

之间的角度。

[0078]

凹槽和预制件的纤维之间的这种角度能够确保织构的纱线不会在凹槽中膨胀,这进一步降低了形成突起的风险。

[0079]

在一个实施方式中,将预制件引入成型区域222中,使得预制件的纤维基本上平行于气体注入口225和气体出口224之间的方向。在本实施方式中,由凹槽形成的角度相对于气体注入口225和气体出口224之间的方向测量。

[0080]

例如,气相流动释放部226可以是在成型区222中蚀刻的凹槽,平行于气体注入口225和气体出口224之间的方向或与该方向形成如上所述的角度。这样的流动释放部可以例如具有介于0.1mm和3.0mm之间的深度、介于2.0mm和5.0mm之间的两个凹槽之间的间距以及介于0.1mm和3.0mm之间的宽度。

[0081]

例如,凹槽可以具有包括在成型区长度的10%和100%之间的长度。

[0082]

如上所述,这种气相流动释放部226在气相通过纤维预制件时迅速耗尽或存在沉积抑制现象的情况下特别有利。事实上,这种流动释放部允许气相从气体注入口225到气体出口224沿气相的整个路由方向渗透到预制件中,因此致密化后获得的部件的均匀性和致密化比没有气相流动释放部226的情况要好。

[0083]

图3显示了根据本发明的装置,该装置能够通过气相化学沉积来固结纤维预制件。

[0084]

并且这种类型的装置300包括根据上述实施方式的成型工具310或成型器。

[0085]

装置300还包括加热成型工具350的装置。只要能够达到所需的沉积温度,就可以使用任何加热模式。例如,在本实施方式中,通过位于成型工具310附近的石墨棒350的辐射和对流提供加热。

[0086]

致密化装置300还包括气相源(未示出)和用于路由从气相源接收气体的气相的管道320,路由(routing)管道320与成型器的气体注入口连通。

[0087]

根据本发明的致密化装置可以包括多个气相源。例如,可以具有两个不同的气相源,并且用户可以选择他希望将两个源中的哪一个连接到路由管道320。

[0088]

这种类型的实施方式能够在不更换源的情况下完成相同纤维预制件的两次连续处理,只需将路由管道320连接到一个或另一个源即可。本实施方式特别优选在纤维预制件致密化之前在其上沉积中间相。

[0089]

在本发明的一个实施方式中,相同的气相源能够供应多个固结装置300。

[0090]

在所示实施方式中,致密化装置300还包括与成型器的气体出口连通的气体出口管道330。

[0091]

所示的装置300还具有绝缘外壳340。这种类型的外壳能够通过减少未传递到成型工具的热量来优化加热系统350的加热能力。

[0092]

实施例

[0093]

实施例1:具有中间相的预制件的固结

[0094]

如上所述,将基于hinic型s碳化硅纤维的3d织构引入由石墨制成的成型工具中。

[0095]

通过将气相源连接到成型工具的气体注入口来完成bn中间相的沉积。气相源提供nh3和bcl3的供应,nh3和bcl3之间的流速比介于1和3之间,并且nh3和bcl3被稀释在选自二氢、二氮或氩气的气体中,有利地是二氮。bn沉积在700℃和900℃之间的温度下完成。

[0096]

气相源提供每分钟100至1000标准立方厘米的nh3流速、每分钟100至500标准立方厘米的bcl3流速和每分钟100至5000标准立方厘米的稀释气体流速。因此获得厚度约为0.3至1μm的bn沉积物。

[0097]

然后,通过将成型工具的气体注入口连接到甲基三氯硅烷和氢气的供应源,其上已经沉积了bn的纤维预制件被sic致密化。

[0098]

沉积温度介于900℃和1050℃之间,压力介于0.5和100mbar之间。

[0099]

氢气和甲基三氯硅烷之间的流速比介于3和15之间。甲基三氯硅烷的流速为每分钟20至200标准立方厘米,氢气的流速为每分钟60至2000标准立方厘米,并能够在先前沉积的bn上获得厚度约为0.3至2μm的sic沉积物。

[0100]

在此示例中,温度升高的持续时间约为1到2小时。产生bn中间相所需的持续时间约为1小时,而产生碳化硅沉积物的持续时间约为2至3小时。

[0101]

因此,在比现有技术的成型方法所需的时间短大约十倍的时间内获得纤维预制件的固结。

[0102]

实施例2:具有中间相的预制件的固结

[0103]

如上所述,将基于hinic型s碳化硅的3d织构引入由石墨制成的成型工具中。

[0104]

通过将气相源连接到成型工具的气体注入口来完成bn中间相的沉积。气相源确保供应环硼氮烷b3n3h6,其稀释在选自二氢、二氮或氩的气体中,有利地是二氮。bn沉积在600℃和900℃之间的温度下完成。

[0105]

为了产生厚度约为0.3至1μm的bn沉积物,气相源提供的环硼氮烷流速为每分钟50至500标准立方厘米,稀释气体流速为每分钟200至2000标准立方厘米。

[0106]

然后通过将硅烷sih4、乙烯(c2h4)和氢气的供应源连接到成型工具的气体注入口,其上已经沉积了bn的纤维预制件被sic固结。

[0107]

沉积温度介于700℃和900℃之间,压力介于0.5和10mbar之间。硅烷和乙烯之间的流速比介于0.5和3之间,有利地为2。

[0108]

硅烷的流速为每分钟20至200标准立方厘米,乙烯的流速为每分钟20至150标准立方厘米,氢气的流速为每分钟20至500标准立方厘米。

[0109]

因此,在先前沉积的bn上获得了大约0.3到2μm厚度的sic沉积物。

[0110]

在此示例中,温度升高的持续时间约为1到2小时。产生bn中间相所需的持续时间

约为1小时,而产生碳化硅沉积物的持续时间约为2至3小时。

[0111]

因此,在比现有技术的成型方法所需的时间短大约十倍的时间内获得纤维预制件的固结。

[0112]

实施例3:热解碳沉积物

[0113]

如上所述,将基于hinic型s碳化硅纤维的3d织构引入由石墨制成的成型工具中。

[0114]

成型工具的气体注入口连接到气态丙烷源。沉积温度介于850℃和950℃之间,压力介于1和20mbar之间。

[0115]

来自源的丙烷流速介于每分钟50至500标准立方厘米之间。

[0116]

因此获得厚度约为0.3至1μm的热解碳沉积物。

[0117]

在此示例中,温度升高的持续时间约为1到2小时。产生碳化硅沉积物所需的持续时间约为2至3小时。

[0118]

因此,在比现有技术的成型方法所需的时间短大约十倍的时间内获得纤维预制件的固结。

[0119]

上面的例子表明,与现有技术的成型方法相比,成型工具允许纤维预制件更快地固结。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1